Изобретение относится к порошковой металлургии, а именно к способам получения высокодисперсных металлических порошков. Получаемые порошки меди и никеля могут быть использованы в радиоэлектрюнной и электротехнической промышленности для изготовления композиционных материалов, обладающих тепло-, электропроводящим и магнитными свойствами.

Известен способ получения высокодисперсных металлических порошков, основанный на термическом разложении при повьниенных температура ряда солей металлов в среде органических жидкостей. В качестве исходных термически нестабильных металлообразующих соединений используют карбонаты, формиаты, гидроокиси металлов, а разложение осуществляют в среде, например, глицерина l . I . Указанный способ получения высокодисперсных порошков металлов требует интенсивного перэмешивания реакционной смеси до и в течение разложения, поскольку уже При небольшой концентрации исходного металлообразующего соединения может происходить коагуляция частиц, в результате чего существенно снижается дисперсность металлических частиц.

Во всех указанных способах дисперсионная среда, в которой происходит формирование порошка, должна иметь температуру кипения не ниже 250®С, что существенно снижает диапазон возможных органических жидкостей.

Кроме того, порошки меди, полученные этим способом, имеют широкое распределение по размерам частиц, максимум которого лежит в области -5 мкм, что затрудняет использование данных порошков в электро- и радиотехнике как основы для электропроводящих, паст и покрытий. Отсутствие стабилизирующей органической пленки на поверхности дисперсных металлических частиц приводит к довольно быстрому окислению порошка и существенно снижает время его хранения.

Наиболее близким к предлагаемому по технической сущности и дости гаемому результату является способ получения высокодисперсных порошков меди и никеля, согласно которому порошки меди и никеля получают путем тер шческого разложения солей карбоновых кислот в органической среде. При этом в качестве исходных соединений используют смешанные комплексы солей карбновых кислот с алифатическими аминами общей формулы и MeR. 3L, а термическое разложение ведут в среде аминов или аминоспиртов. Диапазон соотношений иона металла к амину выбирают соответ5 ственно для комплексов меди 1:51:50 и для комплексов никеля 1:31:50.

По данным электронной микроскопии частицы порошков, полученных по 10 этому способу, имеют средние размеры 0,5-0,7 мкм, продолжительность полного технологического цикла получения порошков составляет 120130 мин, выход металлической зы 9.7-98% от расчетной 2 .

Основным недостатке способа является невысокая интенсивность всего технологического процесса получения высокодисперсного металла, 2Q обусловленная двумя факторами: значительной продолжительностью формирования смешанных комплексов карбоксилатов металлов с моноэтаноламином, а тйкже сложностью и длитель-с :Ностью процесса отмывки полученного порошка органическими растворителями, например диметилформамидом.

Кроме того, порошки, полученные известным способом характери,Q зуются недостаточно высокой дисперс-ност&ю к рядом физико-химических параметров, например магнитными характеристиками в случае порошков высокодисперсного никеля, что ограничивает их возможное применение в качестве электропроводящих и магнитных компонентов различных паст и композиций.

Цель изобретения - интенсификация и упрощение процесса и улуч0 шение свойств порошка.

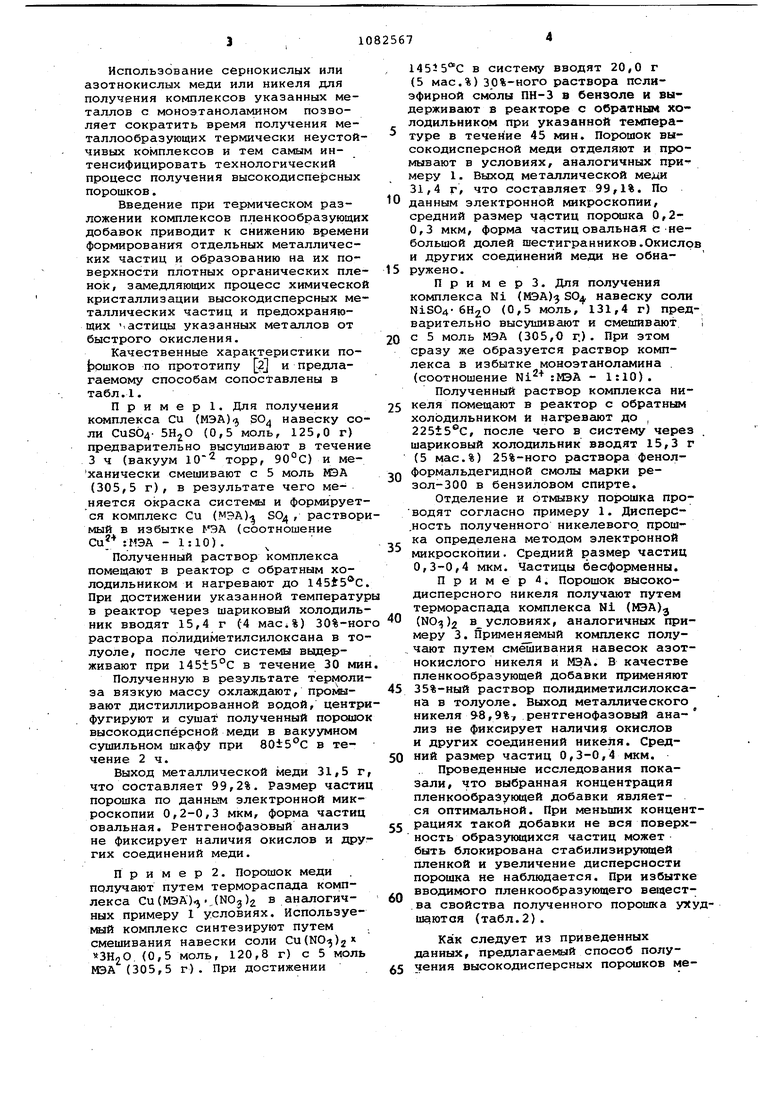

Поставленная цель достигается тем, что согласно способу получения порошков меди и никеля, включающему термическое разложение 5 смешанных комплексов солей соответствующих металлов в присутствии моноэтаноламина, отделение порошка, промывку и сушку, в качестве смешанных компонентов используют компQ лексы сульфата или нитрата меди или никеля, а при термическом разложении дополнительно вводят пленкообразук1щую добавку в количестве 3-5 мас.%.

В качестве пленкообразующих до бавок используют растворимые полиорганосилоксаны, например полифенилсилоксан.

В качестве пленкообразующих добавок используют растворимые по0 лиэфирные смолы, например смолу

марки ПН-3.

В качестве пленкообразующих добавок

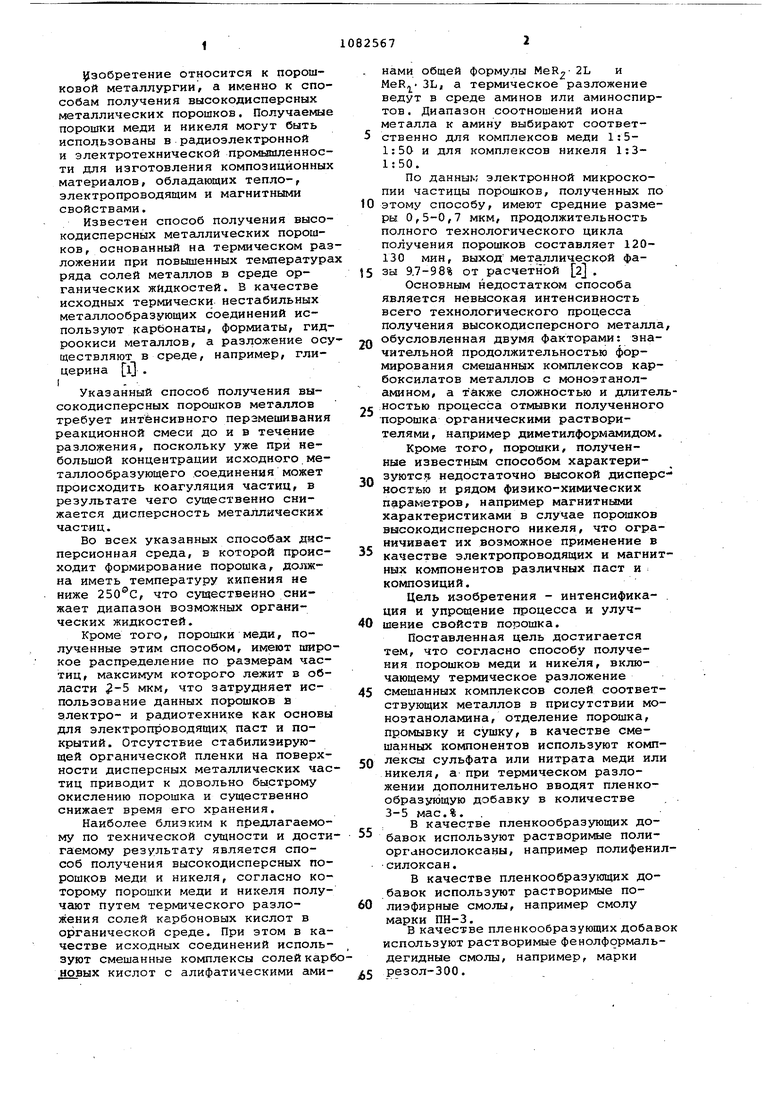

используют растворимые фенолформальдегидные смолы, например, марки 5 резол-300. Использование сернокислых или азотнокислых меди или никеля для получения комплексов указанных металлов с моноэтаиоламином позволяет сократить время получения металлообразующих термически неустой чивых комплексов и тем самым интенсифицировать технологический процесс получения высокодисперсных порошков. Введение при термическом разложении комплексов пленкообразующи добавок приводит к снижению времен формирования отдельных металлических частиц и образованию на их поверхности плотных органических пле нок, замедляющих процесс химическо кристаллизации высокодисперсных ме таллических частиц и предохраняющих частицы указанных метсшлов от быстрого окисления. Качественные характеристики поЬошков по прототипу 2 и предлагаемому способам сопостгавлены в табл.1. Пример 1. Для получения комплекса Си (МЭА) SO навеску со ли CUSO4- SHjO (0,5 моль, 125,0 г) предварительно высушивают в течени 3 ч (вакуум 10 торр, 90°С) и механически смешивают с 5 моль МЭА (305,5 г), в результате чего меняется окраска системы и формирует ся комплекс Си (МЭА) SO , раствор мый в избытке ГЭА (соотношение Си5 :МЭА - 1:10), Полученный раствор комплекса помещают в реактор с обратным холодильником и нагревают до 145t5 C При достижении указанной температу в реактор через шариковый холодиль ник вводят 15,4 г (4 MaCi%) 30%-но раствора полидиметилсилоксана в то луоле, после чего систенш выдерживают при 145t5°C в течение 30 ми Полученную в результате термоли за вязкую массу охлаждают, промывают дистиллированной водой, центр фугируют и сушат полученный порошо высокодиспёрсной меди в вакуумном сушильном шкафу при 80±5°С в течение 2ч. Выход металлической меди 31,5 г что составляет 99,2%. Размер части порошка по данным электронной микроскопии 0,2-0,3 мкм, форма частиц овальная, Рентгенофазовый анализ не фиксирует наличия окислов и гих соединений меди. Пример 2. Порошок меди получают путем термораспада комплекса Си(МЭА).,(ЫОз)2 в аналогичных примеру 1 условиях. Используе№ай комплекс синтезируют путем смешивания навески соли Cu(NO-5)2 ЗН2О.(0,5 моль, 120,8 г) с 5 моль ЮА (305,5 г) . При достижении 145J5 C в систему вводят 20,0 г (5 мае.%) 30%-ного раствора полиэфирной смолы ПН-3 в бензоле и выдерживают в реакторе с обратным холодильником при указанной температуре в течение 45 котн. Порошок высокодисперсной меди отделяют и промывают в условиях, аналогичных примеру 1. Выход металлической 31,4 г, что составляет 99,1%. По данным электронной микроскопии, средний размер частиц порсядка 0,20,3 мкм, форма частиц овальная с небольшой долей шестигранников.Окислов и других соединений меди не обнаружено. П р и м е р 3. Для получения комплекса Ni (МЭА)з SO навеску соли NiSO4 6Н2О (0,5 моль, 131,4 г) предварительно высушивают и смешивают i с 5 моль МЭА (305,0 г.). При этом сразу же образуется раствор комплекса в избытке моноэтаноламина (соотношение Ni :МЭА - 1:10). Полученный раствор комплекса никеля пс 4е1дают в реактор с обратным холодильником и нагревают до , 225±5®С, после чего в систему через шариковый холодильник вводят 15,3 г (5 мас.%) 25%-ного раствора фенолформальдегидной смолы марки резол-300 в бензиловом спирте. Отделение и отмывку порошка проводят согласно примеру 1. ДисперС.ность полученного никелевого прошка определена методом электронной микроскопии. Средний размер частиц 0,3-0,4 мкм. Частицы бесформенны. П р и м е р 4. Порошок высокодисперсного никеля получают путем термораспада комплекса N1 (МЭА) (N0)2 в условиях, аналогичных примеру 3. Применяемый комплекс получают путем смешивания навесок азотнокислого никеля и МЭА. В качестве пленкообразующей добавки применяют 35%-ный раствор полидиметилсилоксана в толуоле. Выход металлического никеля ,9%, рентгенофазовый ана-° ЛИЗ не фиксирует наличия окислов и других соединений никеля. Средний размер частиц 0,3-0,4 мкм. . Проведенные исследования показали, что выбранная концентрация пленкообразующей добавки является оптимальной. При меньших концентрациях такой добавки не вся поверхность образующихся частиц может быть блокирована стабилизирующей пленкой и увеличение дисперсности порошка не наблюдается. При избытке вводимого пленкообразующего вещест.ва свойства полученного порошка ухудшаются (табл.2). Как следует из приведенных данных, предлагаемый способ получения высокодисперсных порошков меди или никеля позволяет интенсифицировать технологический процесс за счет сокращения .времени получегния смешанных комплексов в 1,5-1,7 раза, упростить стадию откывки порошка путем замены органических растворителей дастиллированной водой, что существенно улучшает условия труда.

Использование предлагаемого способа позволяет улучшить качество получаемых порошков: дисперсность порошка повысить в 2-2,5 раза, на 15-20% улучшить магнитные характеристики никелевых порошков.

Кроме того, применение в предлагаемом способе в качестве исходных реактивов сернокислых или азотнокислых солей меди или никеля взамен карбоксилатов, предложенных в способе (прототипе), позволяет повысить экономическую эффективность процесса, снизить себестоимость продукции и сохранить дефицитное сырье, в частности формиат

0 меди. Предварительные оценки показывают , что применение сернокислых или азотнокислых солей взамен солей карбоновых кислот позволяет снизить себестоимость порошка меди на

5 35-40% и порошка никеля на 25-30%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазочного материала | 1984 |

|

SU1189873A1 |

| Способ получения металлического порошка | 1983 |

|

SU1155359A1 |

| Способ получения металлического порошка | 1983 |

|

SU1183301A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ | 1972 |

|

SU411961A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ НАНЕСЕНИЯ ОКСИДНОГО ПОКРЫТИЯ НА ТВЕРДУЮ ОСНОВУ | 2004 |

|

RU2288897C2 |

| Способ получения порошка серебра | 1988 |

|

SU1581474A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ МЕТАЛЛИЧЕСКИХ И МЕТАЛЛОКСИДНЫХ ЧАСТИЦ | 2004 |

|

RU2260500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАГНИТНОГО ПОРОШКА | 1997 |

|

RU2118923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОЧИСТОЙ ПОРОШКОВОЙ МЕДИ | 1996 |

|

RU2111835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЖЕЛЕЗО-СЕРЕБРО | 1995 |

|

RU2083331C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ МЕДИ И НИКЕЛЯ, включающий термическое разложение смешанных комплёксЬв солей соответствующих металлов в присутствии моноэтаноламина, отделение порошка, промывку и сушку, отличающийся тем, что, с целью интенсификации и упрощения процесса и улучшения свойств порошка, э качестве смешанных комплексов используют комплексы сульфата или нитрата меди или нцкеля, а при термическом разложе,нии дополнительно вводят пленкообразукицую добавку в количестве 3-5 мас.%. 2.Способ по п. 1, отличающийся тем, что в качестве пленкообразующих добавок используют растворимые полиорганосилоксаны; например полифенилсилоксан. 3.Способ по П.1, о т ли ч а ющ и и с я тем,-что в качестве пленкообразующих добавок используют растворимые полиэфирные смолы, например смолу марки ПН-3. 4.Способ по п.1, отличаю(Л щийся тем, что в качестве пленкообразующих добавок используют растворимые фенолформетьде гидные смолы, например марки резол-300. о эо э :л 35 vj

Си 1:10 0, 38,5 -

Прототип

Ni 1:20 220f5 0,8-0,9 40,0 40,9 9,8 165 Предлагаемый Си 1:10 14545 0,3-0,4 Ml 1:20 0,3-0,4

130

120

Таблица 2 41,3 - - - 80 42,7 41,810,7 21075

Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 0 |

|

SU384623A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке СССР 3299187, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-30—Публикация

1983-03-17—Подача