СП

ел

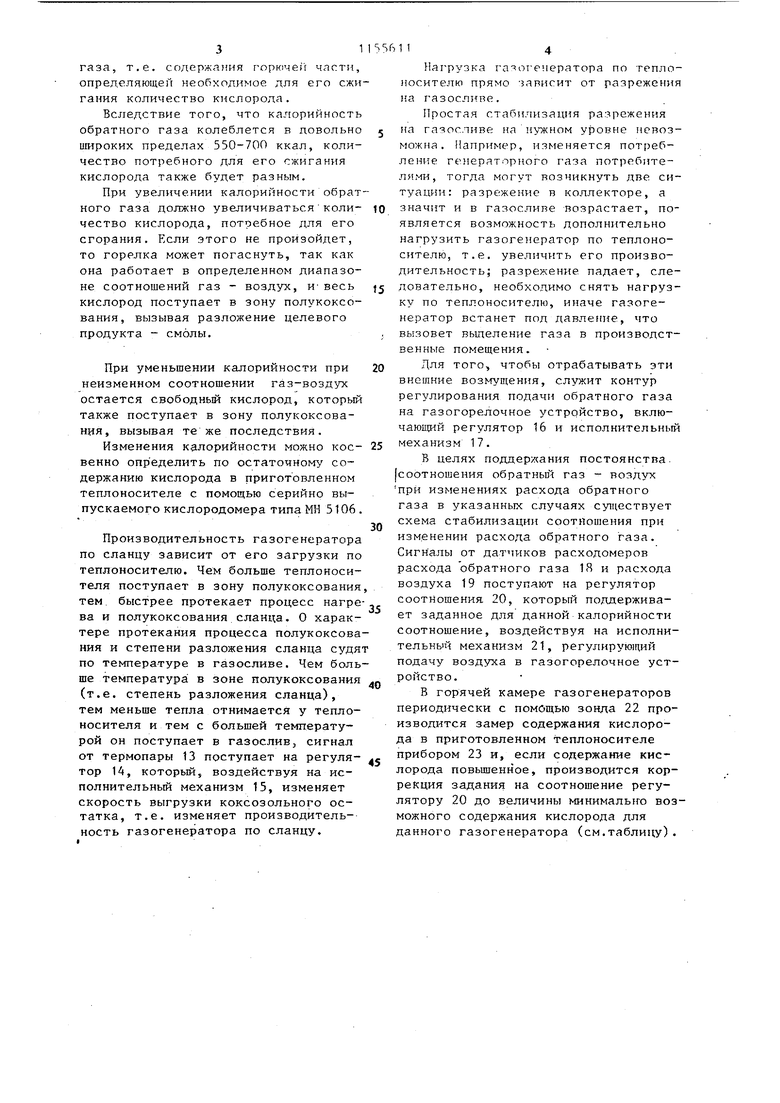

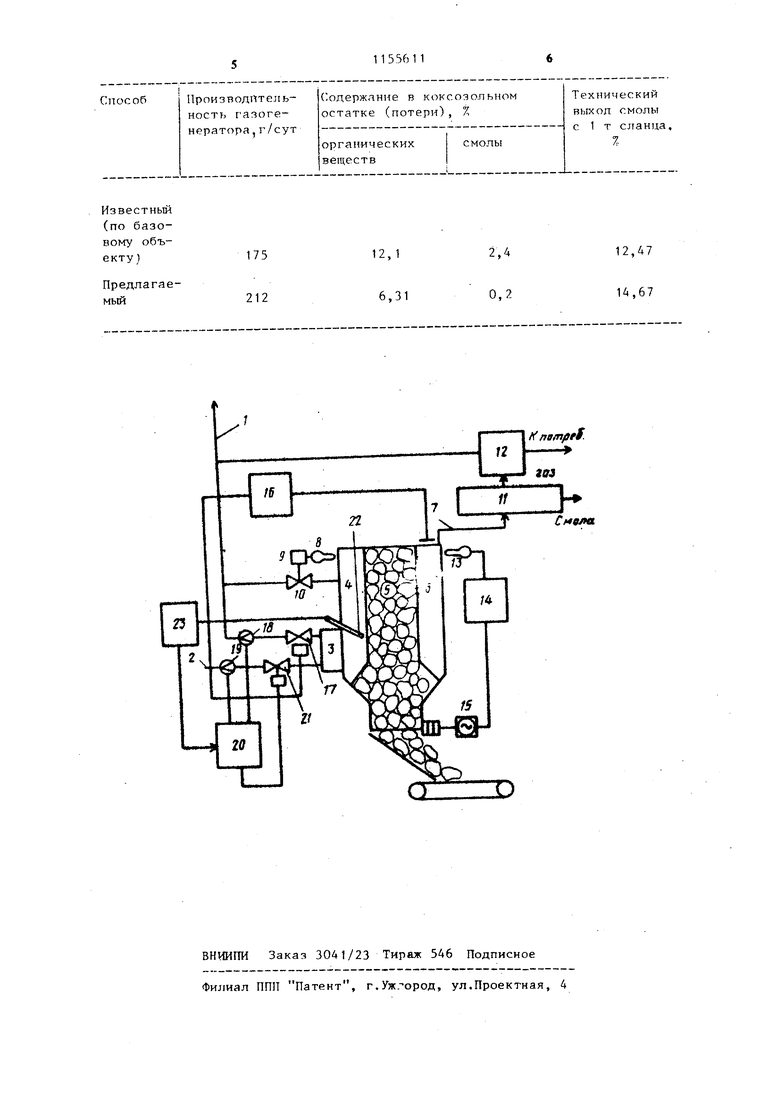

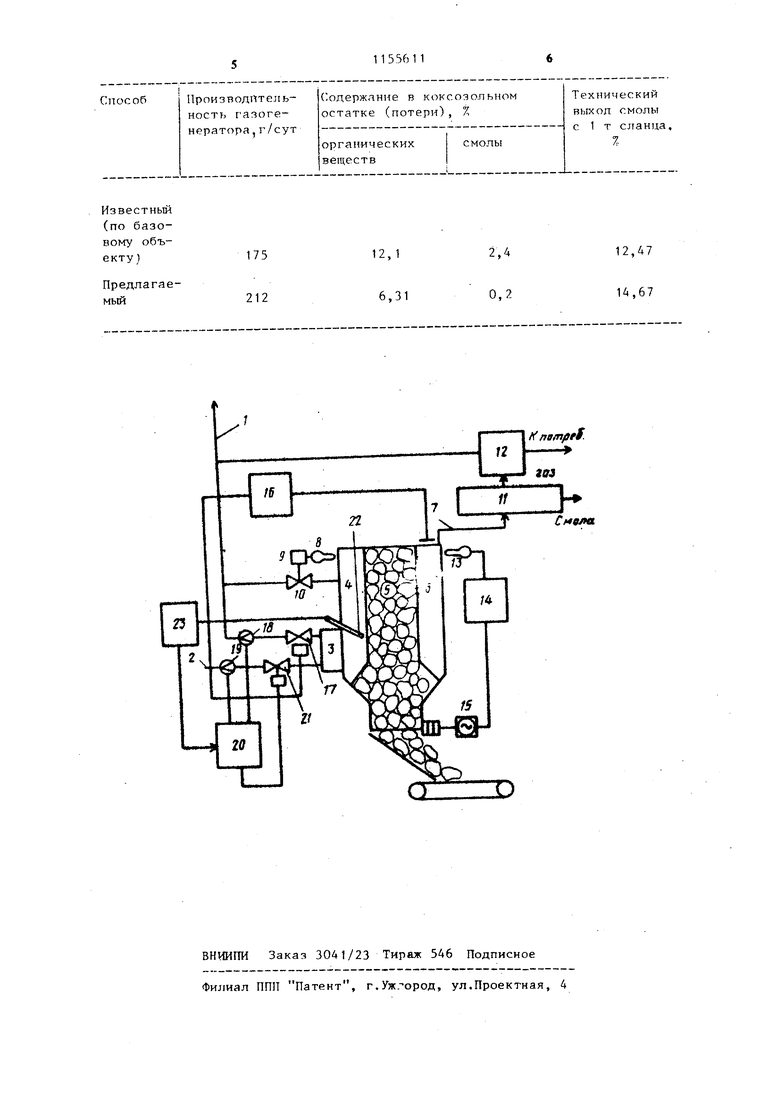

О5 Изобретение относится к способу управления процессом полукоксования сланца в газогенераторе и может, быть использовано в коксохимической промьпнленности. Известен способ управления процес сом полукоксования сланца в газогене раторе путем р гулирряания разрежени в газосливе изменением расхода обрат ного газа на горелку Ц Известен способ управления цроцессом полукоксования сланца путем регулирования соотношения расходов обратного газа и воздуха изменением расхода последнего и температуры в газосливе изменением расхода воздуха 2. Недостаток известных способов состоит в том, что избыток воздуха снижает как удельный выход, сланцевой смолы, так и производительность агрегата по сланцу. Цель изобретения - повьшшние удельного выхода смолы за счет повышения точности регулирования. Поставленная цель достигается тем, что путем регулирования величины разрежения изменением расхода обратного газа, температуры в газосливе изменением расхода воздуха, соотношения расходов обратного газа и воздуха изменением расхода воздуха вводят коррекцию по остаточному содерхсанию кислорода в горячей камере газогенератора. На чертеже представлена принципиалБная схема устройства, реализую щего данный способ. Газогенератор является агрегатом в котором производится полукоксовавне сланца теплоносителем, который приготавливается внутри этого же газогенератора путем сжигания обратно го газа, подаваемого по трубопроводу 1, и воздуха, подаваемого по трубопроводу 2, в газогорелочном устройстве 3. Основная цель работы агрегата - получение возможно большего ко личества смолы. Это может быть достигнуто за счет увеличения производительности газогенератора по сланцу при неизменном удельном выходе смолы с 1 т сланца или при повьпцении удел ного выхода смолы с 1 т сланца при неизменной производительности или за счет совокупности обоих факторов. Процесс полукоксования протекает следукядим образом: теплоноситель, приготовленньц) в газогорелочном устройстве, поступает в горячую камеру 4 и просасывается через зону полукоксования 5 в холодную камеру 6 за счет разрежения, создаваемого в газосливе 7. Этот теплоноситель должен иметь температуру 850-930 С, она измеряется термопарой 8, сигнал с которой поступает на регулятор 9, воздействующий на исполнительный механизм 10,-регулирующий количество обратного газа, подаваемого на подмешивание в теплоноситель, в горячей камере. При увеличении температуры в горячей камере вьппе заданной .количество обратного газа на подмешивание возрастает, а так как его температура не выше , то температура суммарной смеси обратного газа и продуктов его сгорания в газогорелочном устройстве 3 снижается и наоборот. Этот теплоноситель разогревает сланец в зоне полукоксования 5(Вызывая его разложение. В результате этого разложения выделяются пары смолы и генераторный газ, которые за счет разрежения выносятся в холодную камеру и удаляются через газослив и поступают в общий для нескольких газогенераторов коллектор 11, где с помощью орошения улавливается смола и поступает в единую систему конденсации. Генераторный газ охлаждается в газовых холодильниках 12 и поступает к потребителям и частично возвращается в процесс для приготовления теплоносителя в газогенераторах (обратный газ) .Целевым продуктом, получаемым в газогенераторах, является смола {легко сгорает при существующей в зоне полукоксования температуре при наличии там кисл рода). Даже небольшое содержание кислорода в теплоносителе, а значит и в зоне полукоксования, вызывает значительные потери смолы, т.е. снижает ее удельный выход с 1т сланца. Для снижения этих потерь необходимо иметь теплоноситель с минимально возможным содержанием кислорода. Содержание кислорода в приготовленном теплоносителе зависит от двух факторов: поддержания в газогорелочном устройстве такого расхода воздуха, которое бы обеспечивало полное сгорание горючей части газа определенной калорийности, т.е. оптимальное соотношение газ - воздух; неизменности калорийности обратного 3i газа, т.е. содержа ия горючеГг части, определяющей необходимое для его сжи гания количество кислорода. Вследствие того, что калорийность обратного газа колеблется в довольно широких пределах 550-700 ккал, количество потребного для его сжигания кислорода также будет разным. При увеличении калорийности обрат ного газа должно увеличиватьсяколичестно кислорода, потребное для его сгорания. Если этого не произойдет, то горелка может погаснуть, так как она работает в определенном диапазоне соотношений газ - воздух, и-весь кислород поступает в зону полукоксования, вызывая разложение целевого продукта - смолы, При уменьшении калорийности при неизменном соотношении газ-воздух остается свободньй кислород, который также поступает в зону полукоксования, вызывая те же последствия. Изменения калорийности можно косвенно определить по остаточному содержанию кислорода в приготовленном теплоносителе с помощью серийно выпускаемого кислородомера типа МН 5106 Производительность газогенератора по сланцу зависит от его загрузки по теплоносителю. Чем больше теплоносителя поступает в зону полукоксования тем быстрее протекает процесс нагре ва и полукоксования сланца. О характере протекания процесса полукоксова ния и степени разложения сланца судя по температуре в газосливе. Чем боль ше температура; в зоне полукоксования (т.е. степень разложения сланца), тем меньше тепла отнимается у теплоносителя и тем с большей температурой он поступает в газосливj сигнал от термопары 13 поступает на регулятор 14, который, воздействуя на исполнительный механизм 15, изменяет скорость выгрузки коксозольного остатка, т.е. изменяет производительность газогенератора по сланцу. 14 Нагрузка газогенератора по теплоносителю прямо -зависит от разрежения на газосливе. Простая стабилизация разрежения на газосливе на нужном уровне нсвозможр1а. Напрт1мер, изменяется потребление reuieparopHoro газа потребителями, тогда могут возникнуть две ситуации: разрежение в коллекторе, а значит и в газосливе возрастает, появляется возможность дополнительно нагрузить газогенератор по теплоносителю, т.е. увеличить его производительность; разрежение падает, следовательно, необходимо снять нагрузку по теплоносителю, иначе газогенератор встанет под давление, что вызовет выделение газа в производственные помещения. Для того, чтобы отрабатывать эти внешние возмущения, служит контур регулирования подачи обратного газа на газогорелочное устройство, включаюящй регулятор 16 и исполнительный механизм 17. В целях поддержания постоянства. соотношения o6paTHbtfi газ - воздух при изменениях расхода обратного газа в указанных случаях существует схема стабилизации соотношения при изменении расхода обратного газа. Сигналы от датчиков расходомеров расхода обратного газа и расхода воздуха 19 поступают на регулятор соотношения 20, который поддерживает заданное для данной калорийности соотношение, воздействуя на исполнительный механизм 21, регулирую Г(ий подачу воздуха в газогорелочное устройство. В горячей камере газогенераторов периодически с помощью зонда 22 производится замер содержания кислорода в приготовленном теплоносителе прибором 23 и, если содержание кислорода повьшенное, производится коррекция задания на соотношение регулятору 20 до величины минимально возможного содержания кислорода для данного газогенератора (см.таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом растворения сланцевой смолы | 1983 |

|

SU1154306A1 |

| Газогенератор вертикального типа для переработки топлив, например горючих сланцев | 1961 |

|

SU150963A1 |

| Способ термической переработки твердого топлива | 1983 |

|

SU1191455A1 |

| Способ переработки твердых топлив и смоляных отходов и газогенератор для его осуществления | 1989 |

|

SU1745753A1 |

| Газогенератор для переработки горючих сланцев | 1960 |

|

SU132761A1 |

| Газогенератор для термической переработки твердого топлива | 1984 |

|

SU1273385A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2105033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ ИЗ УГЛЯ | 2008 |

|

RU2373259C1 |

| Способ безостаточной переработки кусковых топлив на бытовой газ, ароматизированное жидкое топливо или легкую смолу | 1956 |

|

SU116677A2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУКОКСОВАЙШ СЛАШ1А В ГАЗОГЕНЕРАТОРЕ путем регулирования величины разрежения изменением расхода обратного газа, температуры в газосливе изменением расхода воздуха, соотношения расходов обратного газа и воздуха изменением расхода воздуха, отличающийся тем, что, с целью повышения удельного выхода смолы за счет повышения точности регулирования, соотношение расходов обратного газа и воздуха корректируют по остаточному содержанию кислорода в горячей камере газогенератора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1985-05-15—Публикация

1983-09-22—Подача