Изобретение относится к машиностроению, а именно к производству теплообменных аппаратов, и может быть использовано в химическом, энергетическом и транспортном машиностроении.

Целью изобретения является снижение трудоемкости и экономии металла.

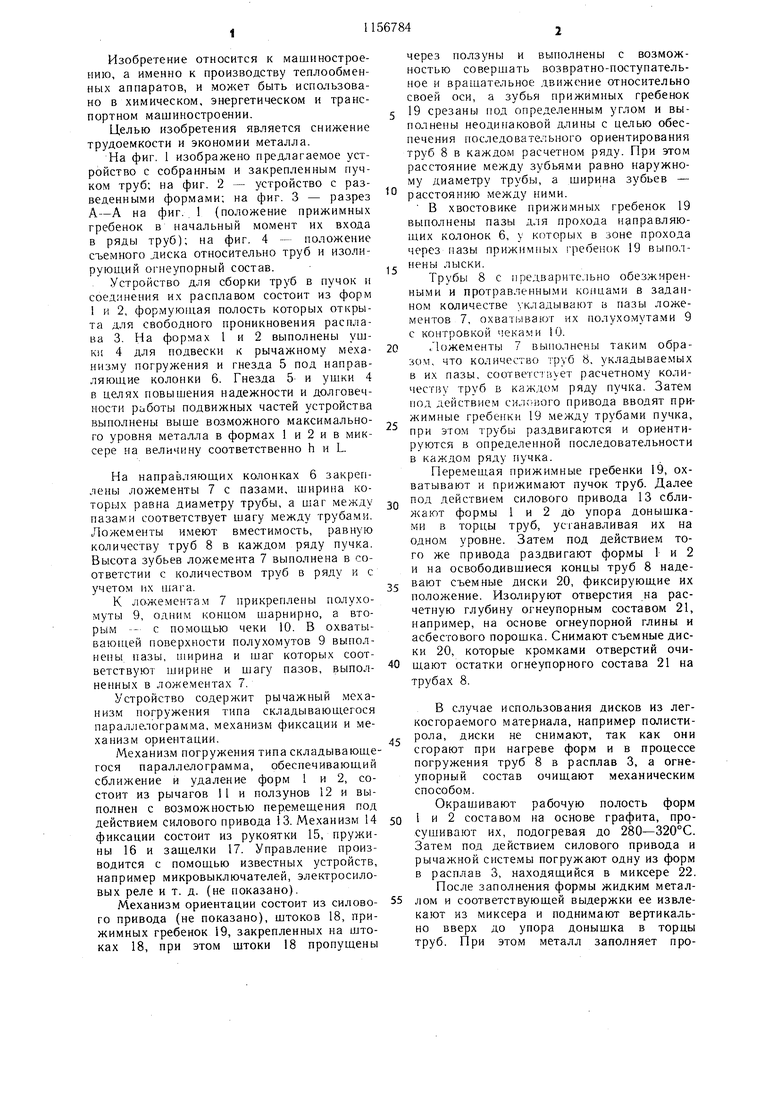

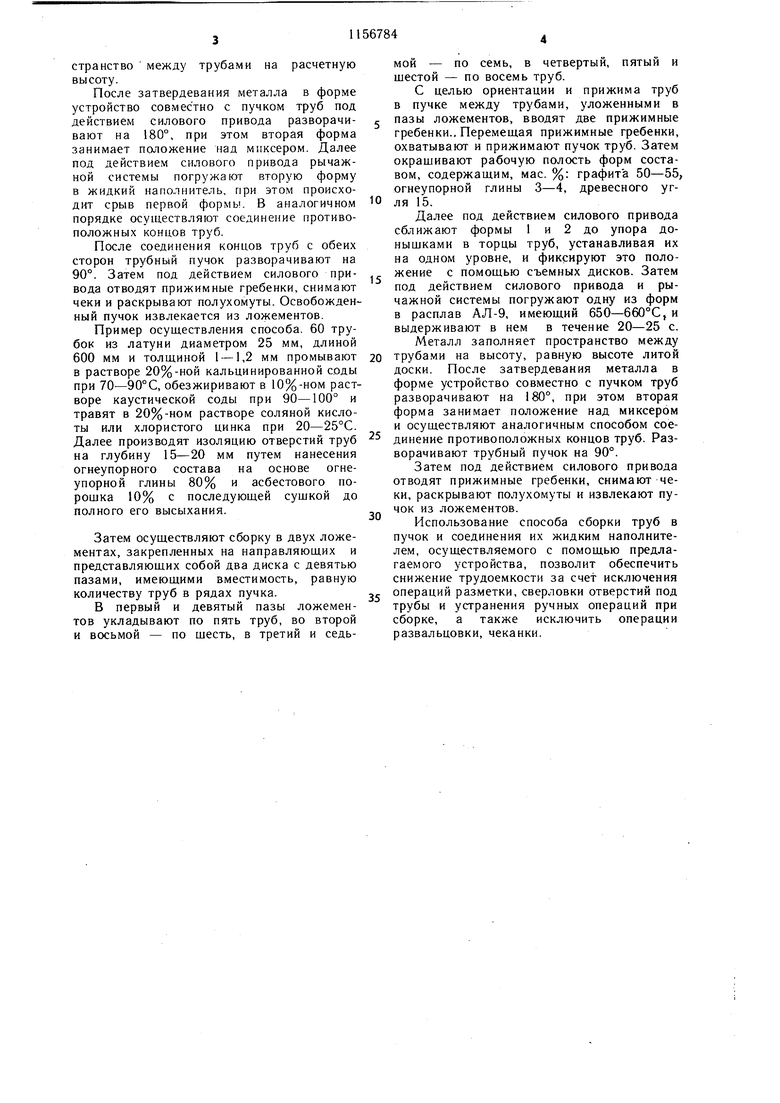

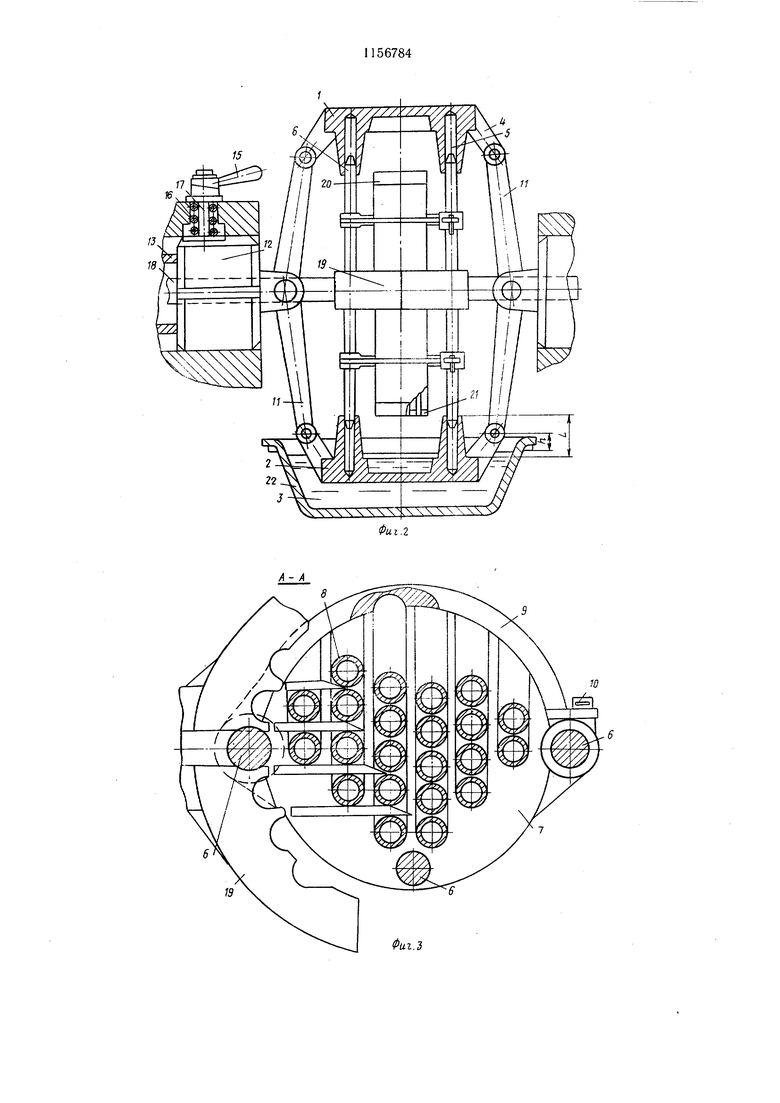

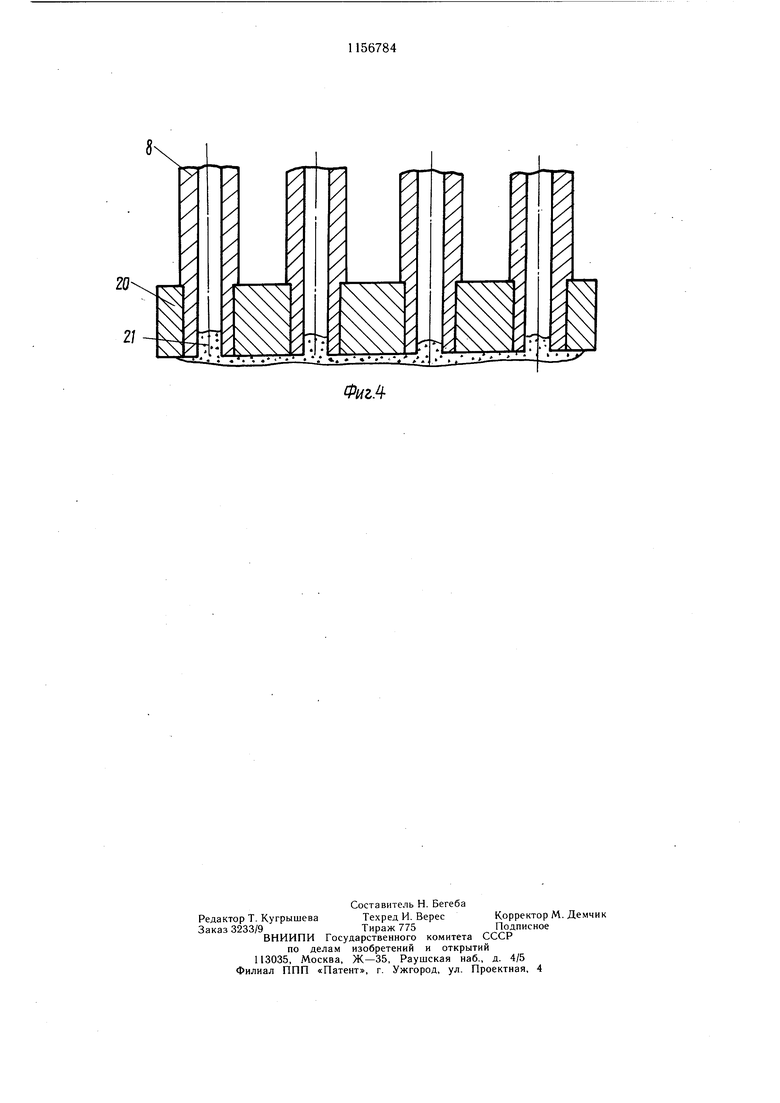

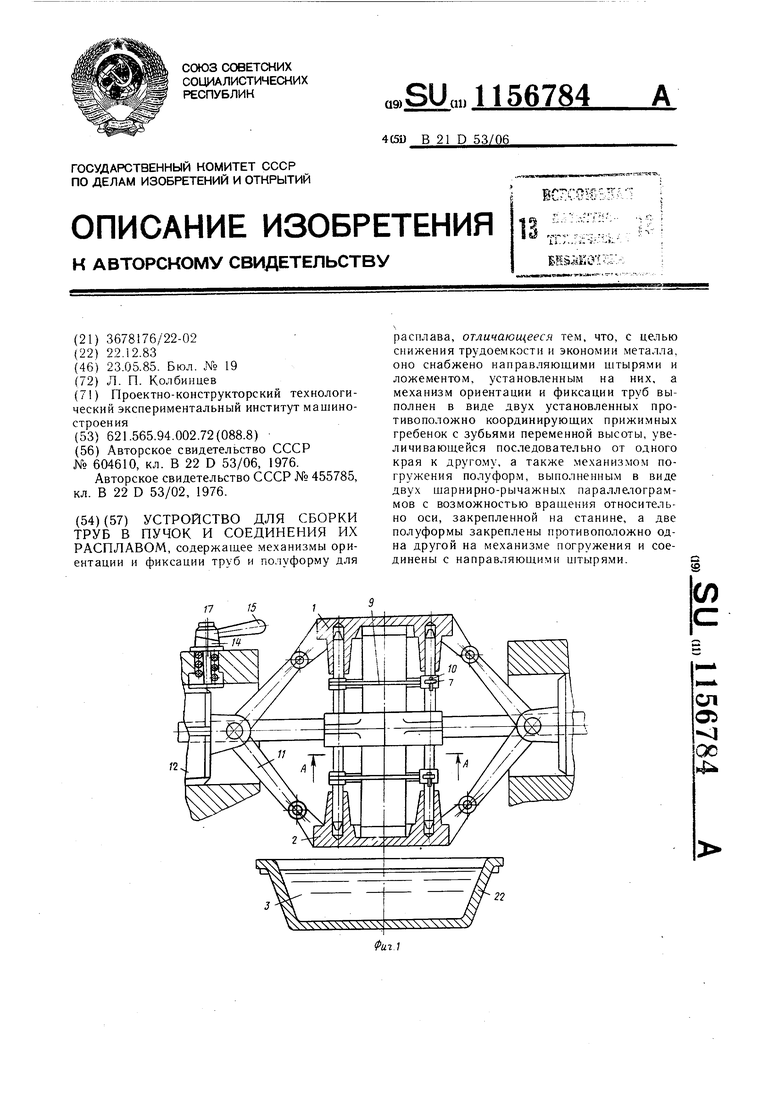

На фиг. 1 изображено предлагаемое устройство с собранным и закрепленным пучком труб; на фиг. 2 - устройство с разведенными формами; на фиг. 3 - разрез А-А на фиг. 1 (положение прижимных гребенок в начальный момент их входа в ряды труб); на фиг. 4 - положение съемного .диска относительно труб и изолирующий огнеупорный состав.

Устройство для сборки труб в пучок н соединения их расплавом состоит из форм 1 к 2, формующая полость которых открыта для свободного проникновения расплава 3. На формах 1 и 2 выполнены ушки 4 для подвески к рычажному механизму погружения и гнезда 5 под направляющие колонки 6. Гнезда 5- и ушки 4 в целях повышения надежности и долговечности работы подвижных частей устройства выполнены выше возможного максимального уровня металла в формах 1 и 2 и в миксере на величину соответственно h и L.

На направляющих колонках 6 закреплены ложементы 7 с пазами, ширина которых равна диаметру трубы, а шаг между пазами соответствует щагу между трубами. Ложементы и.меют вместимость, равную количеству труб 8 в каждом ряду пучка. Высота зубьев ложемента 7 выполнена в соответстии с количеством труб в ряду к с учетом их шага.

К ло.жемснтам 7 прикреплены полухомуты 9, одням концом шарнирно, а вторым - с помощью чеки 10. В охватывающей поверхности полухомутов 9 выполнены пазы, ширина и шаг которых соответствуют ширине и шагу пазов, выполненных в ложементах 7.

Устройство содержит рычажный механизм погружения типа складывающегося параллелограмма, механизм фиксации и механизм ориентации.

Механизм погружения типа складывающегося параллелограмма, обеспечивающий сближение и удаление форм 1 и 2, состоит из рычагов 11 и ползунов 12 и выполнен с возможностью перемещения под действием силового привода 13. Механизм 14 фиксации состоит из рукоятки 15, пружины 16 и защелки 17. Управление производится с помощью известных устройств, например микровыключателей, электросиловых реле и т. д. (не показано).

Механизм ориентации состоит из силового привода (не показано), штоков 18, прижимных гребенок 19, закрепленных на щтоках 18, при этом штоки 18 пропущены

через ползуны и выполнены с возможностью совершать возвратно-поступательное и вращательное движение относительно своей оси, а зубья прижимных гребенок 5 19 срезаны под определенным углом и выполнены неодинаковой длины с обеспечения последовательного ориентирования труб 8 в каждом расчетном ряду. При этом расстояние между зубьями равно наружному диаметру трубы, а ширина зубьев - расстоянию между ними.

В хвостовике прижимных гребенок 19 выполнены пазы для про.кода направляющих колонок 6, у которых в зоне прохода через пазы прижимных ребенс)к 19 вьтолнены лыски.

Трубы 8 с предварительно обезжиренными и протравленными концами в заданном количестве хкладывают в пазы ложементов 7, охватывают их полухомутами 9 с контровкой чеками 10.

0 Пожементы 7 выполнены таким образом, что количество труб 8, укладывае.мых в их пазы, соотве1С иует расчетному количеству труб в каждом ряду пучка. Затем под действием силового привода вводят прижимные гребенки 19 между трубами пучка, при этом трубы раздвигаются и ориентируются в определенной последовательности в каждом ряду пучка.

Перемещая прижимные гребенки 19, охватывают и прижимают пучок труб. Далее

Q под действием силового привода 13 сближают формы 1 и 2 до упора донышками в торцы труб, устанавливая их на одном уровне. Затем под действием того же привода раздвигают формы 1 и 2 и на освободившиеся концы труб 8 надевают съемные диски 20, фиксирующие их положение. Изолируют отверстия на расчетную глубину огнеупорным составом 21, например, на основе огнеупорной глины и асбестового порошка. Снимают съемные диски 20, которые кромками отверстий очищают остатки огнеупорного состава 21 на трубах 8.

В случае использования дисков из легкосгораемого материала, например полистирола, диски не снимают, так как они сгорают при нагреве форм и в процессе погружения труб 8 в расплав 3, а огнеупорный состав очищают механическим способом.

Окрашивают рабочую полость форм

0 1 и 2 составом на основе графита, просущивают их, подогревая до 280-320°С. Затем под действием силового привода и рычажной системы погружают одну из форм в расплав 3, находящийся в миксере 22. После заполнения формы жидким металлом и соответствующей выдержки ее извлекают из миксера и поднимают вертикально вверх до упора донышка в торцы труб. При этом металл заполняет пространство между трубами на расчетную высоту.

После затвердевания металла в форме устройство совместно с пучком труб под действием силового привода разворачивают на 180°, при этом вторая форма занимает положение над миксером. Далее под действием силового привода рычажной системы погружают вторую форму в жидкий напо.лнитель, при этом происходит срыв первой формы. В аналогичном порядке осуществляют соединение противоположных концов труб.

После соединения концов труб с обеих сторон трубный пучок разворачивают на 90°. Затем под действием силового привода отводят прижимные гребенки, снимают чеки и раскрывают полухомуты. Освобожденный пучок извлекается из ложементов.

Пример осуществления способа. 60 трубок из латуни диаметром 25 мм, длиной 600 мм и толщиной 1 -1,2 мм промывают в растворе 20%-ной кальцинированной соды при 70-90°С, обезжиривают в 10%-ном растворе каустической соды при 90-100° и травят в 20%-ном растворе соляной кислоты или хлористого цинка при 20-25°С. Далее производят изоляцию отверстий труб на глубину 15-20 мм путем нанесения огнеупорного состава на основе огнеупорной глины 80% и асбестового порошка 10% с последующей сущкой до полного его высыхания.

Затем осуществляют сборку в двух ложементах, закрепленных на направляющих и представляющих собой два диска с девятью пазами, имеющими вместимость, равную количеству труб в рядах пучка.

В первый и девятый пазы ложементов укладывают по пять труб, во второй и восьмой - по щесть, в третий и седьмой - по семь, в четвертый, пятый и щестой - по восемь труб.

С целью ориентации и прижима труб в пучке между трубами, уложенными в г пазы ложементов, вводят две прижимные гребенки.. Перемещая прижимные гребенки, охватывают и прижимают пучок труб. Затем окрашивают рабочую полость форм составом, содержащим, мае. %: графита 50-55, огнеупорной глины 3-4, древесного уг0 ля 15.

Далее под действием силового привода сближают формы 1 и 2 до упора доныщками в торцы труб, устанавливая их на одном уровне, и фиксируют это положение с помощью съемных дисков. Затем под действием силового привода и рычажной системы погружают одну из форм в расплав АЛ-9, имеющий 650-660°С, и выдерживают в нем в течение 20-25 с.

Металл заполняет пространство между 0 трубами на высоту, равную высоте литой доски. После затвердевания металла в форме устройство совместно с пучком труб разворачивают на 180°, при этом вторая форма занимает положение над миксером и осуществляют аналогичным способом сое5 динение противоположных концов труб. Разворачивают трубный пучок на 90°.

Затем под действием силового привода отводят прижимные гребенки, снимают чеки, раскрывают полухомуты и извлекают пучок из ложементов.

Использование способа сборки труб в пучок и соединения их жидким наполнителем, осуществляемого с помощью предлагаемого устройства, позволит обеспечить снижение трудоемкости за счет исключения операций разметки, сверловки отверстий под трубы и устранения ручных операций при сборке, а также исключить операции развальцовки, чеканки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойного змеевикового теплообменника | 2019 |

|

RU2730779C1 |

| Устройство для изготовления фигурных изделий из стружечно-клеевой массы | 1986 |

|

SU1558677A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК ИЗ ПРОВОЛОКИ | 1967 |

|

SU190319A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКОВ, УСТРОЙСТВО ДЛЯ СБОРКИ И СМАЗКИ ПЕРЕГОРОДОК И БЕСПОДДОННЫЙ ЗАХВАТ | 2002 |

|

RU2244079C2 |

| Устройство для сортировки штучных изделий по массе | 1982 |

|

SU1222335A1 |

| Питатель волокнистого материала | 1986 |

|

SU1502357A1 |

| Способ изготовления поликапиллярной хроматографической колонки | 1987 |

|

SU1635128A1 |

| ЛИНИЯ ПОДГОТОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ К СБОРКЕ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1996 |

|

RU2127002C1 |

| Контрольная касса | 1937 |

|

SU55320A1 |

УСТРОЙСТВО ДЛЯ СБОРКИ ТРУБ В ПУЧОК И СОЕДИНЕНИЯ ИХ РАСПЛАВОМ, содержащее механизмы ориентации и фиксации труб и полуформу для расплава, отличающееся тем, что, с целью снижения трудоемкости и экономии металла, оно снабжено направляющими щтырями и ложементом, установленным на них, а механизм ориентации и фиксации труб выполнен в виде двух установленных противоположно координирующих прижимных гребенок с зубьями переменной высоты, увеличивающейся последовательно от одного края к другому, а также механизмом погружения полуформ, выполненным в виде двух щарнирно-рычажных параллелограммов с возможностью вращения относительно оси, закрепленной на станине, а две полуформы закреплены противоположно одна другой на механизме погружения и соединены с направляющими щтырями. S (Л СП о 00

А- А

13

Ю

Фиг.З

| Способ сборки трубчатых теплообменников | 1976 |

|

SU604610A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления теплообменника | 1971 |

|

SU455785A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-22—Подача