Изобретение относится к контрольна-сортировочной технике, в частности к устройствам для сортировки штучных изделий по массе, преимущественно для сортировки стеклянных плиток.

Цель изобретения - повышение надежности работы.

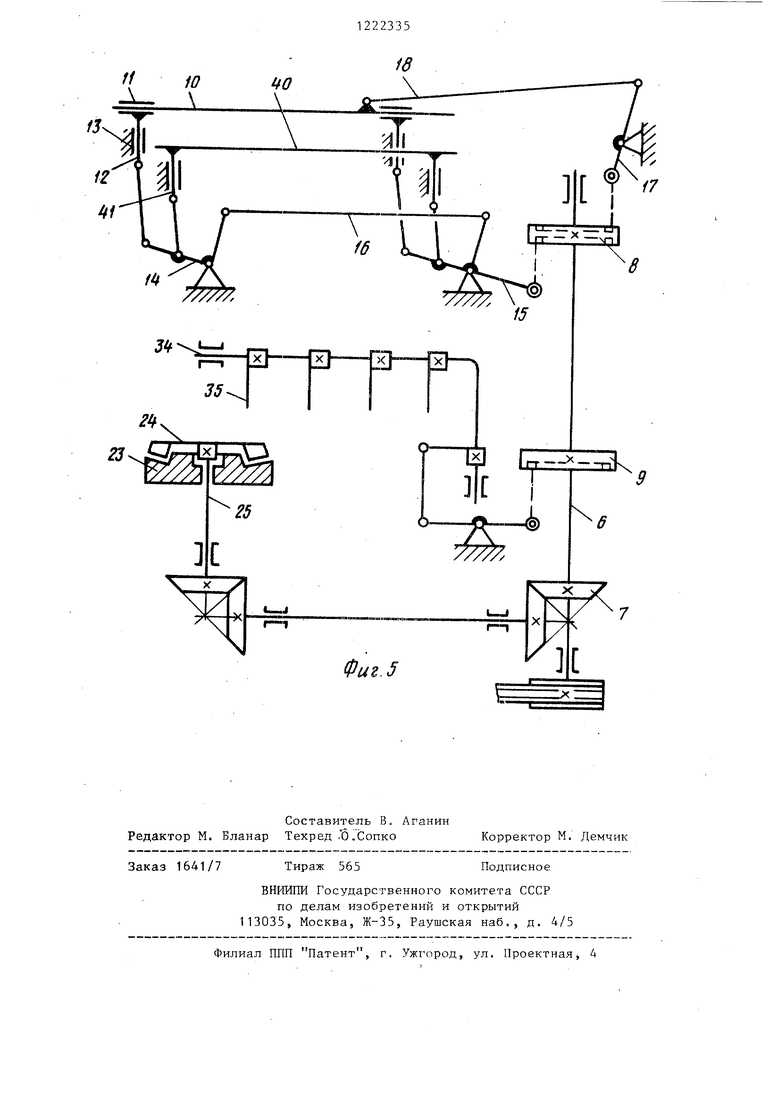

На фиг. 1 - изображено устройство, вид сверху; на фиг, 2 - то же, поперечный разрез; на фиг. 3 и 4 - положение основных элементов устройства в начале и конце опускания перекладывающего конвейера; на фиг. 5 - кинематическая схема приводов всех механизмов устройства.

Устройство выполнено в виде двух- поточной машины с общим приводом.

Устройство содержит загрузчик 1, пе рекладьгаающий конвейер 2, весовые механизмы 3, исполнительные механизмы 4 сброса и накопители 5. Все механизмы устройства приводятся в движение распределительным валом 6, связанным с приводом (не показан).

10

15

20

механизм содержит коромысло 26, на одном плече которого закреплен противовес 27, а на другом плече на призме установлен стержень 28, с размещенной на верхнем его конце приемной гребенкой 29. Нижний конец стержня 28 соединен с неподвижной опорой с помощью струны 30. Ко ромыс ло 26, стержень 28 и струна 30 обра зуют шарнирный параллелограмм, обес печивающий вертикальное положение стержня 28. Правое плечо коромысла 26 расположено между двумя винтами 31, из которых верхний установлен в неподвижной опоре, а нижний - в рычаге 32, образующем с тягой 33 и закрепленным на валу 34 рычагом 3 шарниряьй четырехзвенник, который кинематически связан с кулачком 9 распределительного вала 6,

Рядом с коромыслом,26 установлен в неподвижной опоре импульсный рычаг 36, один конец которого своим

Вал 6 конической зубчатой передачи 25 отгибом размещается под коромыслом

26, а на другом конце рычага 36 имеется зуб о . У правого плеча ко- poMbiCvia 26 установлен фиксатор 37, взаимодействующий с тягой 33. Кажды исполнительный механизм 4 сброса состоит из подпружиненного двуплече го рычага 38, шарнирно соединенного с тягой 39, сво бодно опирающейся средней частью на неподвижную опору и оканчивающейся зубом Ь . Пружины поджимают рычаги 38 к горизонтально планке 40, соединенной с установлен ными в вертикальных направляющих штоками 415 шарнирно соединенными с рычагами 14 и 15 перекладывающего .конвейера 2, На концах рычагов 38 имеются зацепы 2 , с которыми могут контактировать упоры а держателей 2 транспортирующих гребенок 22.

7 связан с приводом загрузчика 1, с помощью двустороннего кулачка 8 обеспечивает движение перекладывающего конвейера 2 и исполнительных механизмов 4 сброса, а посредством кулачка 9 управляет арретировапием .весовых механизмов 3,

Перекладьшающий конвейер 2 состоит из ползуна 10, установленного в горизонтальных направляющ.их 11 , закрепленных на штоках 12, размещенных в вертикальных направляющих 13 и шарнирно соединенных с рычагами 14 и 15,.соединенных между собой стержнем 16. Рычаг 15 связан с пазом кулачка 8, который вторым пазом связан с рычагом 17, шарнирно соединенным с ползуном 10 через шатун 1 8 , С ползуном 10 соединена параллельная ему рейка 19, на которой установлены на осях 20 подпружиненные держатели 21, с закрепленными на них несущими гребенками 22. Последние имеют прямы зубья по краям и изогнутые в средней части и образуют гнездо для размещения сортируемых изделий.

Загрузчик 1 состоит из неподвижного диска 23 и ротора 24 с лопастями, установленного на вертикальном валу 25, кинематически связанном с распределительным валом 6. Ряд весо- йых механизмов 3 размещен между ползуном 10 и рейкой 19. Каждый такой

5

0

механизм содержит коромысло 26, на одном плече которого закреплен противовес 27, а на другом плече на призме установлен стержень 28, с размещенной на верхнем его конце приемной гребенкой 29. Нижний конец стержня 28 соединен с неподвижной опорой с помощью струны 30. Ко ромыс- ло 26, стержень 28 и струна 30 образуют шарнирный параллелограмм, обеспечивающий вертикальное положение стержня 28. Правое плечо коромысла 26 расположено между двумя винтами 31, из которых верхний установлен в неподвижной опоре, а нижний - в рычаге 32, образующем с тягой 33 и закрепленным на валу 34 рычагом 35 шарниряьй четырехзвенник, который кинематически связан с кулачком 9 распределительного вала 6,

Рядом с коромыслом,26 установлен в неподвижной опоре импульсный рычаг 36, один конец которого своим

отгибом размещается под коромыслом

26, а на другом конце рычага 36 имеется зуб о . У правого плеча ко- poMbiCvia 26 установлен фиксатор 37, взаимодействующий с тягой 33. Каждый исполнительный механизм 4 сброса состоит из подпружиненного двуплечего рычага 38, шарнирно соединенного с тягой 39, сво бодно опирающейся средней частью на неподвижную опору и оканчивающейся зубом Ь . Пружины поджимают рычаги 38 к горизонтальной планке 40, соединенной с установленными в вертикальных направляющих штоками 415 шарнирно соединенными с рычагами 14 и 15 перекладывающего .конвейера 2, На концах рычагов 38 имеются зацепы 2 , с которыми могут контактировать упоры а держателей 21 транспортирующих гребенок 22.

Приемники 5 для сбора отсортированных плиток располагаются под склизом 42, соединенным с рейкой 19 конвейера 2. Склиз 42 разделай пере- рородками, образующими лотки по числу групп сортировки. Нижние концы соседн:их лотков склиза 42 ступенчато смещены так, что нижний конец каждого лотка, двигаясь вместе с конвейером 2, все время находится только над одним приемником 5. Последние установлены в баке, наполненном водой.

Устройство работает следующим образом.

i

От кулачка 8 через рычаг 17 и шатун 18 приводится в возвратно-поступательное горизонтальное движение ползун 10, а через рычаг 14 от другого паза кулачка 8 через штоки 12 приводятся в возвратно-поступательное вертикальное движение направляющие 11 ползуна 10. В результате сложения этих движений ползун 10 и соединенная с ним рейка 19 с приемными гребенками 22 совершают поступательное движение по замкнутой траектории в виде прямоугольника, горизонтальна сторона которого равна шагу установки весовых механизмов 3.

Одновременно с штоком 12 от тех же рычагов 14 и 15 поднимаются и опу каются штоки, несущие планку 40, которая, поднимаясь, поворачивает на оси рычаги 38, выводя в верхнее положение их зацепы г и подавая тягу 39 зубьями 6 весовьгх механизмов 3. При опускании планки 40 пружины толкают рычаги 38 вниз, но опустится или нет у данного весового механизма рычаг 38 определяется положением зуба предыдущего весового механизма 3.

Стеклянные плитки вручную укладывают на диск 23 по одной.между лопастями ротора 24. В каждом цикле одна плитка подается на первую гребенку 22 контейнера 2, которая выходит в верхнее положение в момейт загрузки. Первая гребенка 22, дойдя до приемной гребенки 29 первого весового механизма, опускается. Одновременно опускаются и остальные приемные гребенки 22. При этом зубья всех гребенок 22 проходят зубьями приемных гребенок 29, а плитки, подвинувшись на один шаг, остаются на приемных гребенках или сбрасываются на склиз 42 - в зависимости от положения зацепов г исполнительных механизмов 4 сброса.

В момент подачи плитки на приемную гребенку 29 весового механизма его коромысло 26 заарретировано между винтами 31. Во время движения гребеJHOK 22 по нижнему участку траектории кулачок 9 производит поворот вала 34 с рычагами 35 и через тяги 33 опускают рычаг 32 каждого весового механизма. Нижний винт 31 отходит от коромысла 26, одновременно выступ тяги 33 отходит от горизонтального плеча фиксатора 37. Последний своим весом поворачивается в сторону коромысла

22335

26, которое или остается у верхнего винта 31 (если масса плитки больше установленной настройки весового механизма или равна ей), или опуска5 ется (если плитка легче установленной настройки) до упора в импульсный рычаг 36. В первом случае фиксатор 37 вертикальным плечом проходит под конец коромысла 26, а во втором не

10 проходит под конец коромысла 26 и останавливается, упершись в него.

Когда приемные гребенки 22, поднимаясь, снимают плитки с приемных

15 гребенок 29, противовесы 27 получают возможность опустить конец коромысел 26. В случае тяжелых плиток (фиг. 3) фиксаторы 37 препятствуют этому опусканию, а в случае легких 20 не мешают ему. В первом случае импульсный рычаг 36 остается без движения и его зуб & не выходит на линию движения зуба 6 исполнительного ме- . ханизма сброса. При опускании гре5 бенок 22 перекладывающего конвейера и планки 40 исполнительных механизмов сброса пружина опускает рычаг 38 и тяга 39 не воспрепятствует этому, пройдя своим зубом & над зубом S

0 импульсного рычага 36, в результате чего зацеп 1 рычага 38 опускается перед опускающимся упором а держателя 21 транспортирующей гребенки 22, так что плитка опускается на приемную гребенку 29.

Во втором случае (фиг. 4) фиксатор 37 не мешает опускаться коромыслу 26, оно, опускаясь, поворачивает импульсный рычаг 36, зуб S этого

рычага входит в зацепление с зубом тяги 39, так что при опускании гребенок 22 перекладьшающего конвейера и планки 40 исполнительных механизмов сброса рычаг 38 не опускается

под действием пружины, а остается в верхнем положении, задержанный тягой 39. В результате этого при опускании транспортирующей гребенки 22 упор а держателя 21 попадает

0 на зацеп г рычага 38 и поворачивает держатель 19 на оси 20, ---сбрасывая плитку на склиз 42, откуда она попадает в приемник 5. Вода, которой наполнен приемник, тормозит падение

5 и предохраняет от сколов при ударе об другие плитки.

Обогнув упором д зацеп I , держа- тель 21 под действием пружины воз- .

вращается вместе с гребенкей 22 исходное положение, а рычаг 38 остается в верхнем положении до следующего опускания приемных гребенок ;22, когда по результату работы связанного с ним весового механизма определяется остаться ему в верхнем положении или опуститься.

Таким образом, перекладывающий 7 онвейер 2 последовательно передает каждую плитку от одного весового механизма 3 к другому. После каждого весового механизма сбрасываются на соответствующий лоток, а остальные передаются к следующему механизму.

10 ЗВ

29 22 г

1.

39

гд

, п., . VZZ/y777ZZZ2Z

f9

27

3i

Л

2

Фиг.2

10 38 29

г1

го

19

б

36

26

37 If2

///////Л////7Л

фиг.З

5 33

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для обработки электромонтажных проводов | 1984 |

|

SU1292089A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Подвесной конвейер | 1984 |

|

SU1265104A1 |

| УСТАНОВКА ДЛЯ СЪЕМА ПЛИТКИ С ПРЕССА И УКЛАДКИ ЕЕ НА ТРАНСПОРТЕР | 1970 |

|

SU272858A1 |

| Гребенчатый конвейер-накопитель для валов | 1985 |

|

SU1313772A1 |

| Устройство для контроля радиодеталей с осевыми выводами по электрическим параметрам | 1990 |

|

SU1781860A1 |

| Устройство для поштучной выдачи из пакета длинномерных изделий | 1990 |

|

SU1782889A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ПОДАЧИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2016 |

|

RU2615826C1 |

| ЛЕНТОПРОТЯЖНЫЙ МЕХАНИЗМ КАССЕТНОГО МАГНИТОФОНА | 1992 |

|

RU2054202C1 |

| Загрузочно-разгрузочное устройство | 1979 |

|

SU841912A1 |

ff

W

6

36

26

37

1//77////////А

фигМ

33//

lit

-8

2

25

UL

Ч

/

7

.

a

Составитель В, Аганин Редактор М. Бланар Техред . б .Сопко Корректор М Демчик

Заказ 1641/7 Тираж 565Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР ,№ 98233, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-04-07—Публикация

1982-02-23—Подача