;л

9д

X) 9

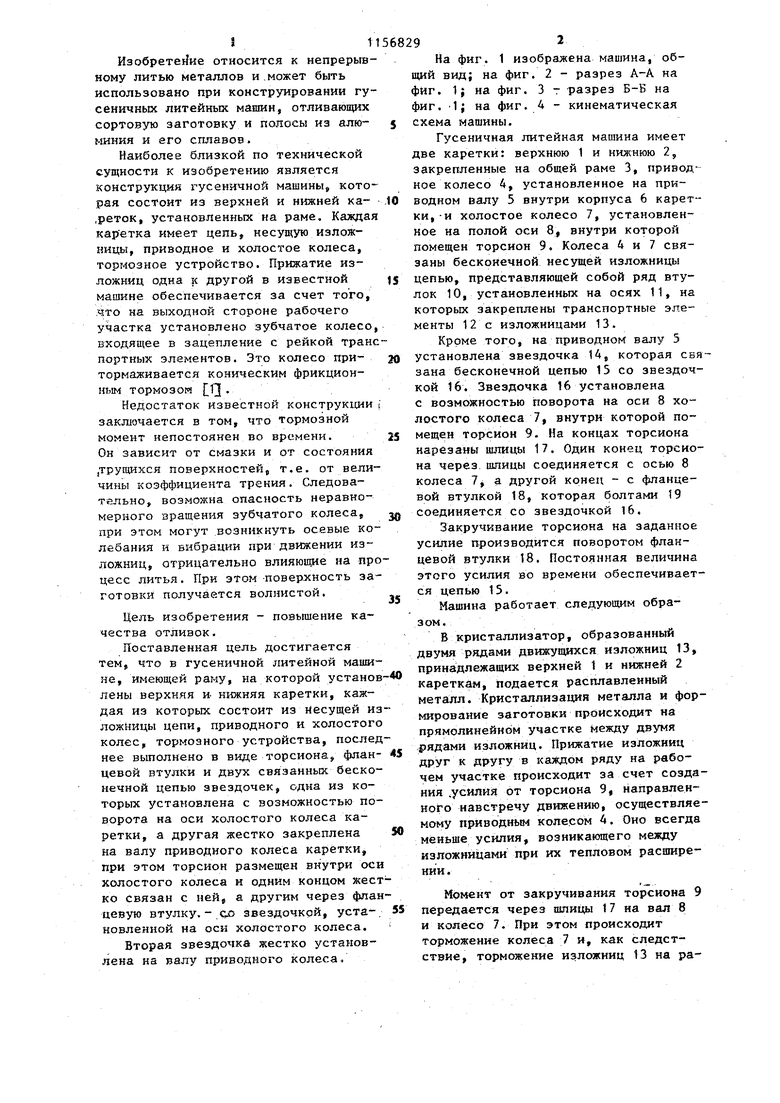

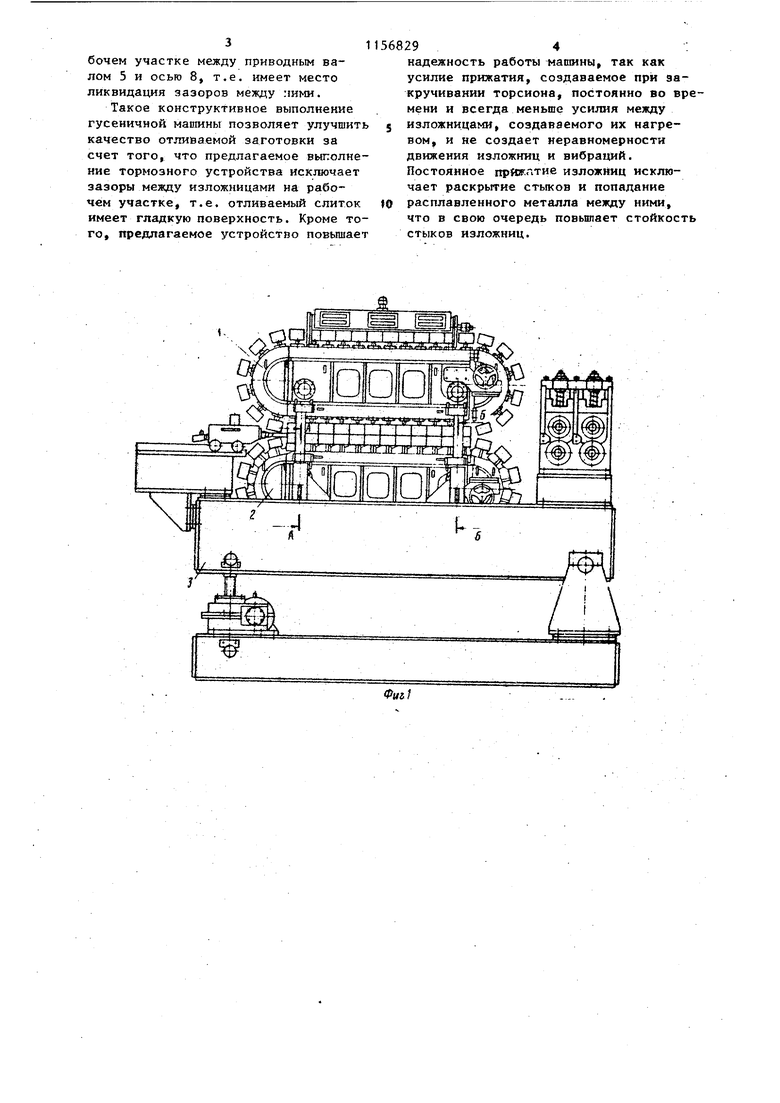

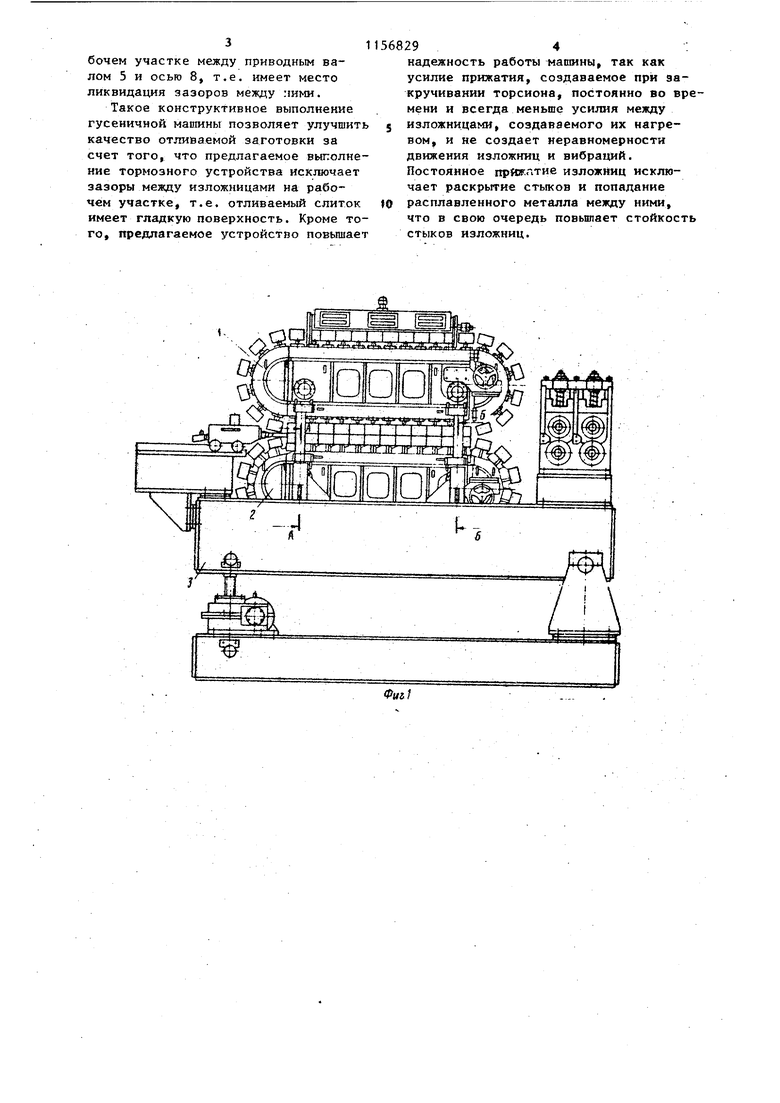

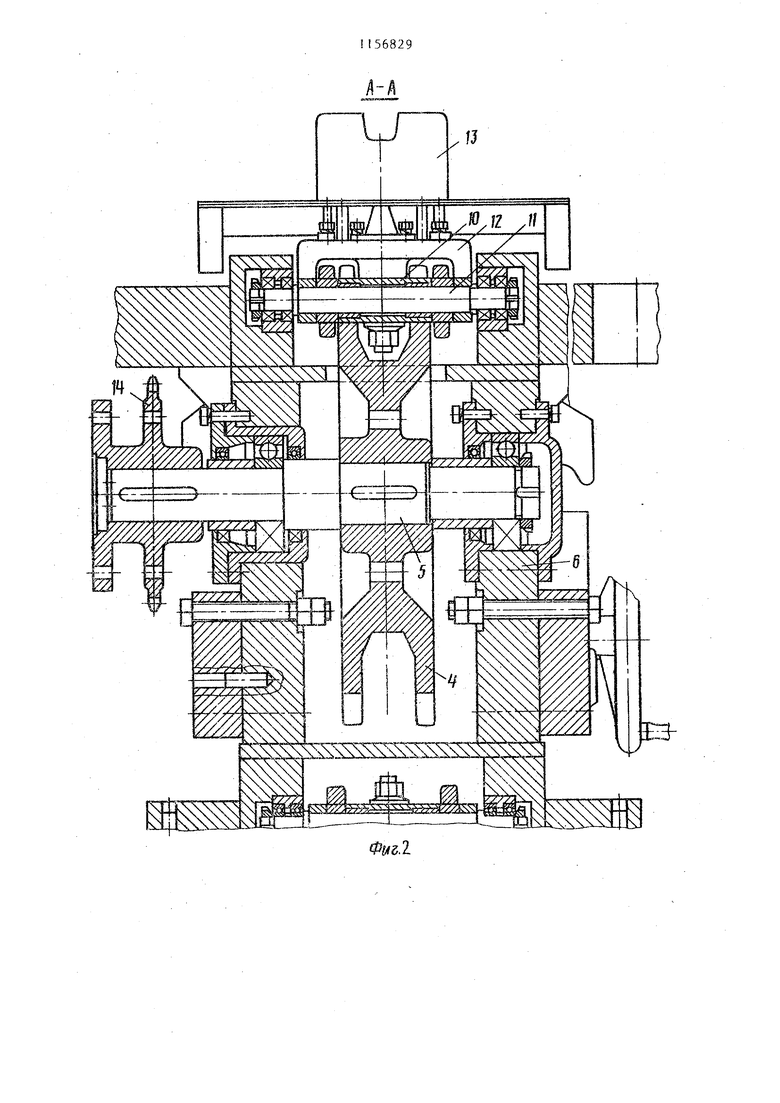

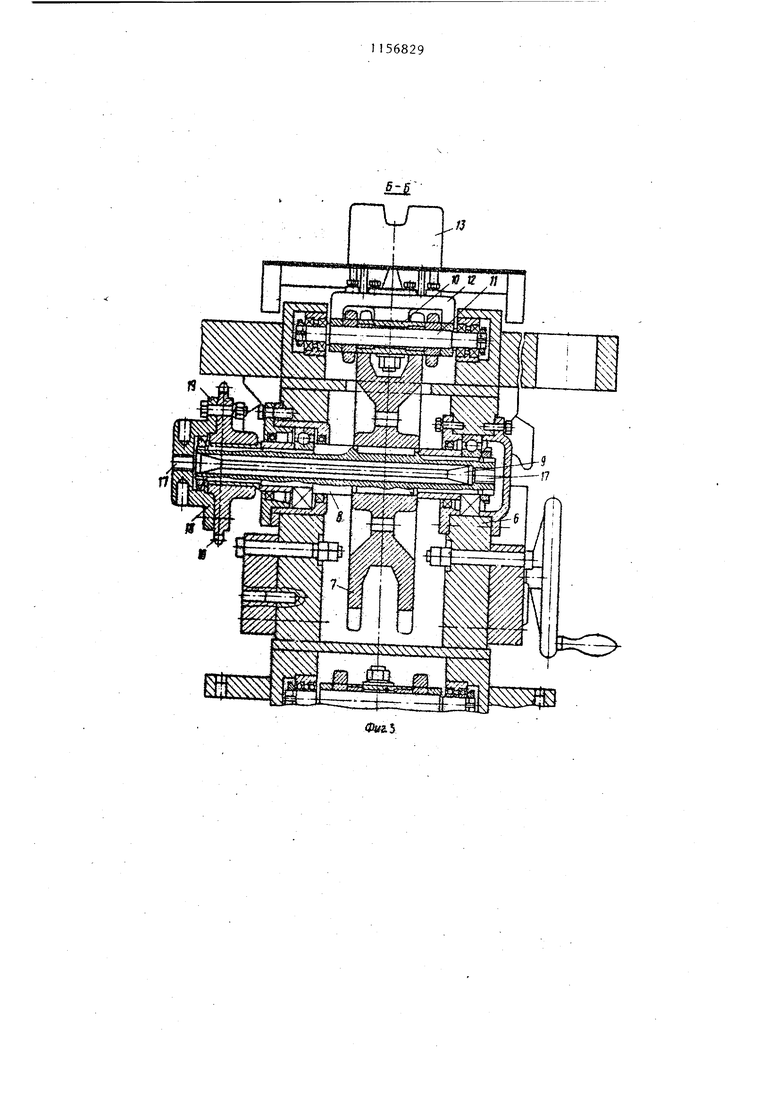

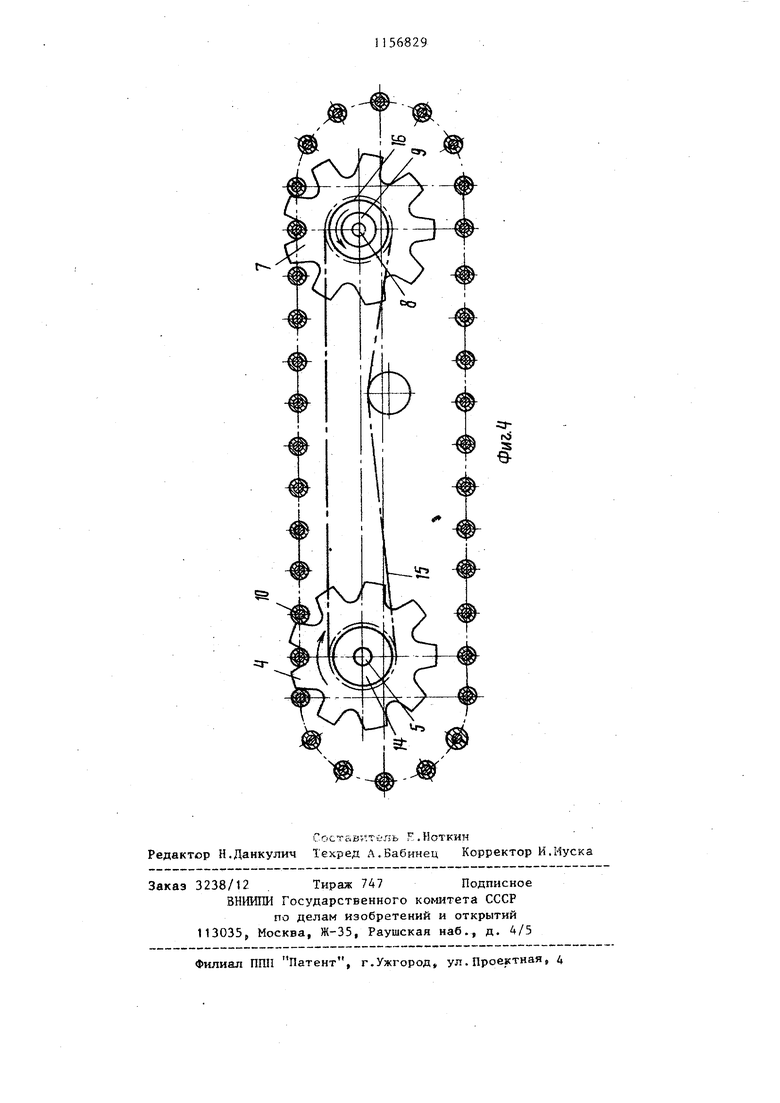

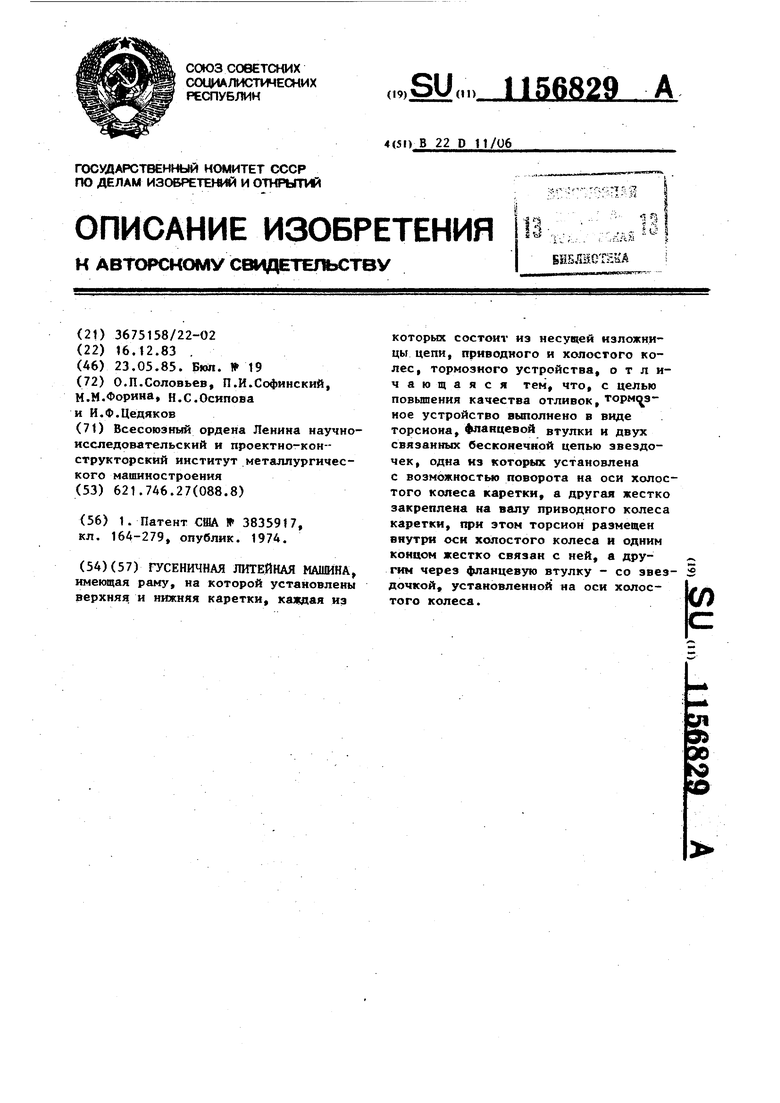

ео I 1 Изобретение относится к непрерывному литью металлов и.может быть использовано при конструировании гусеничных литейных машин, отливающих сортовую заготовку и полосы из алюминия и его сплавов. Наиболее близкой по технической сущности к изобретению является конструкция гусеничной машины,, которая состоит из верхней и нижней ка ,реток, установленных на раме. Каждая каретка имеет цепь, несущую изложницы, приводное и холостое колеса, тормозное устройство. Прижатие изложниц одна к другой в известной машине обеспечивается за счет того, ,что на выходной стороне рабочего участка установлено зубчатое колесо входящее в зацепление с рейкой транс портных элементов. Это колесо притормаживается коническим фрикционным тормозом СО Недостаток известной конструкции заключается в том, что тормозной момент непостоянен во времени. Он зависит от смазки и от состояния (Трущихся поверхностей, т.е. от величины коэффициента трения. Следовательно, возможна опасность неравномерного вращения зубчатого колеса, при этом могут возникнуть осевые колебания и вибрации при движении изложниц, отрицательно влияющие на про цесс литья. При этом -поверхность заготовки получается волнистой. Цель изобретения - повышение качества отливок. Поставленная цель достигается тем, что в гусеничной литейной маишне, имеющей раму, на которой установ лены верхняя и- нижняя каретки, каждая из которых состоит из несущей из ложницы цепи, приводного и холостого колес, тормозного устройства, послед нее выполнено в виде торсиона, фланцевой втулки и двух связанньгх бесконечной цепью звездочек, одна из которых установлена с возможностью поворота на оси холостого колеса каретки, а другая жестко закреплена на валу приводного колеса каретки, при этом торсион размещен внутри оси холостого колеса и одним концом жест ко связан с ней, а другим через флан цевую втулку. - Си звездочкой, установленной на оси холостого колеса. Вторая звездочка жестко установлена на валу приводного колеса. 92 На фиг. 1 изображена машина, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 т разрез Б-Б на фиг. на фиг. 4 - кинематическая схема машины. Гусеничная литейная машина имеет две каретки: верхнюю 1 и нижнюю 2, закрепленные на общей раме 3, приводное колесо 4, установленное на при- водном валу 5 внутри корпуса 6 каретки, -и холостое колесо 7, установленное на полой оси 8, внутри которой помещен торсион 9, Колеса 4 и 7 связаны бесконечной несущей изложницы цепью, представляющей собой ряд втулок 10, установленных на осях 11, на которых закреплены транспортные элементы 12 с изложницами 13. Кроме того, на приводном валу 5 установлена звездочка 14, которая связана бесконечной цепью 15 со звездочкой 16. Звездочка 16 установлена с возможностью поворота на оси 8 холостого колеса 7, внутри которой помещен торсион 9. На концах торсиона нарезаны ишицы 17. Один конец торсиона через шлицы соединяется с осью 8 колеса 7j а другой конец - с фланцевой втулкой 18, которая болтами 19 соединяется со звездочкой 1б. Закручивание торсиона на заданное усилие производится поворотом фланцевой втулки 18. Постоянная величина этого усилия во времени обеспечивается цепью 15. Машина работает следующим образом. В кристаллизатор, образованный двумя рядами движущихся изложниц 13, принадлежащих верхней 1 и нижней 2 кареткам, подается расплавленный металл. Кристаллизация металла и формирование заготовки происходит на прямолинейном участке между двумя рядами изложниц. Прижатие изложниц друг к другу в каждом ряду на рабочем участке происходит за счет создания .усилия от торсиона 9, направленного навстречу движению, осуществляемому приводным колесом 4. Оно всегда меньше усилия, возникающего между изложницами при их тепловом расширении. Момент от закручивания торсиона 9 передается через шлиЦы 17 на вал 8 и колесо 7. При этом происходит торможение колеса 7 и, как еледетствие, торможение изложниц 13 на ра31

бочем участке между приводным валом 5 и осью 8, т.е. имеет место ликвидация зазоров между :шми.

Такое конструктивное выполнение гусеничной маишны позволяет улучшить качество отливаемой заготовки за счет того, что предлагаемое выпопнение тормозного устройства исключает зазоры между изложницами на рабочем участке, т.е. отливаемый слиток имеет гладкую поверхность. Кроме того, предлагаемое устройство повышает

568294

надежность работы нашины, так как усилие прижатия, создаваемое при закручивании торсиона, постоянно во времени и всегда меньше усилия между 5 изложницами, создаваемого их нагревом, и не создает неравномерности движения изложниц и вибраций. Постоянное прижатие изложниц исключает раскрытие стыков и попадание fO расплавленного металла между ними, что в свою очередь повьппает стойкость стыков изложниц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная машина для отливки труб | 1935 |

|

SU46682A1 |

| Гусеничная литейная машина | 1980 |

|

SU931281A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Конвейерный гусеничный привод | 1990 |

|

SU1778047A1 |

| Устройство для синхронной заливки форм на литейных конвейерах | 1982 |

|

SU1071362A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТРАНСПОРТНЫХ МАШИН | 1970 |

|

SU263236A1 |

| КОМПЛЕКС ЗАЛИВКИ ЖИДКОГО МЕТАЛЛА В ИЗЛОЖНИЦЫ НА КОНВЕЙЕРЕ | 2014 |

|

RU2578272C1 |

| Приспособление к швейным машинам для подачи сшиваемых изделий к игле | 1940 |

|

SU62753A1 |

| СНЕГОХОД | 2010 |

|

RU2445226C1 |

ГУСЕНИЧНАЯ ЛИТЕЙНАЯ МАШИНА, имеющая раму, на которой установлены верхняя и нижняя каретки, каждая из которых состоит из несущей изложницы цепи, приводного и холостого колес, тормозного устройства, отличающаяся тем, что, с целью повьшения качества отливок, торм(зное устройство выполнено в виде торсиона, фланцевой втулки и двух связанных бесконечной цепью звездочек, одна из которых установлена с возможностью поворота на оси холостого колеса каретки, а другая жестко закреплена на валу приводного колеса каретки, при зтом торсион размещен внутри оси холостого колеса и одним концом жестко связан с ней, а другим через фланцевую втулку - со звез- 5 дочкой, установленной на оси холос(Л того колеса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3835917, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-16—Подача