L

.

СД

0 ЭО 9

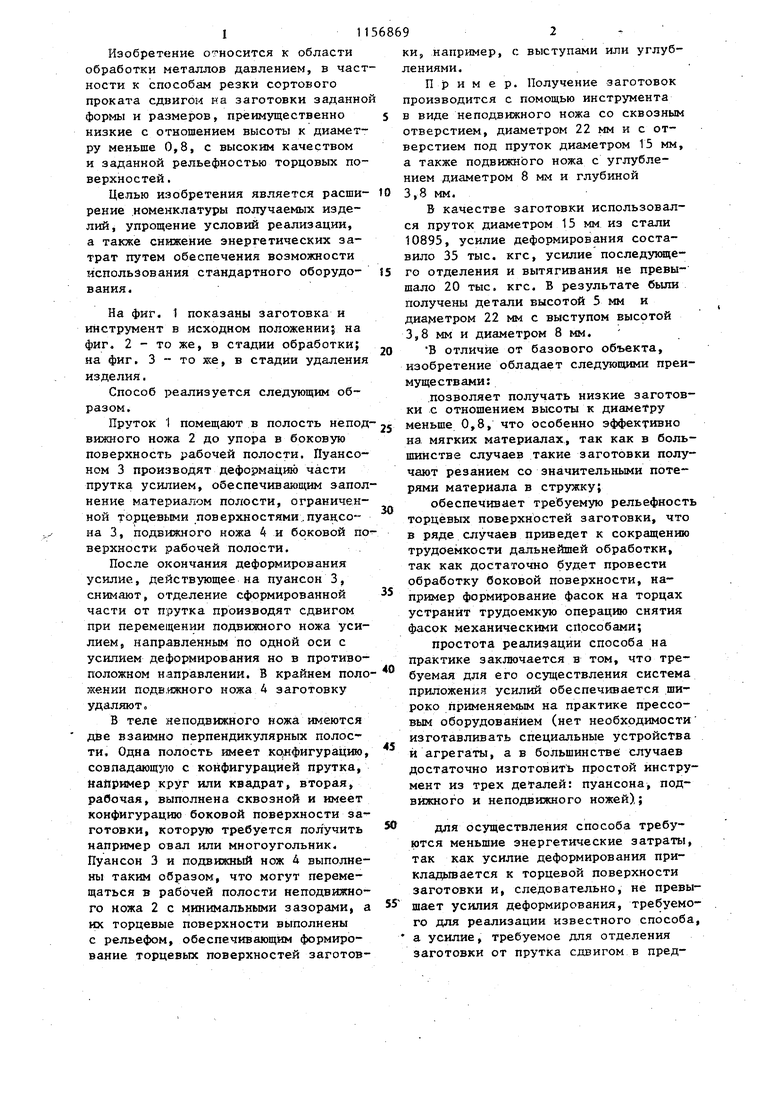

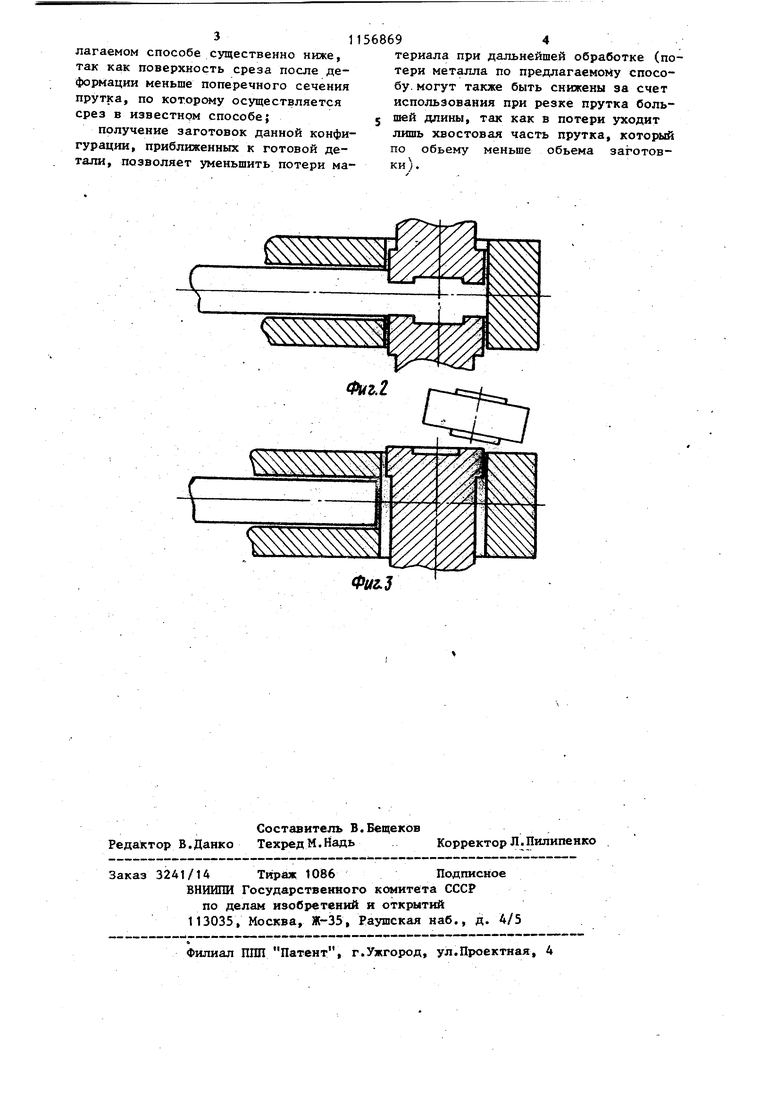

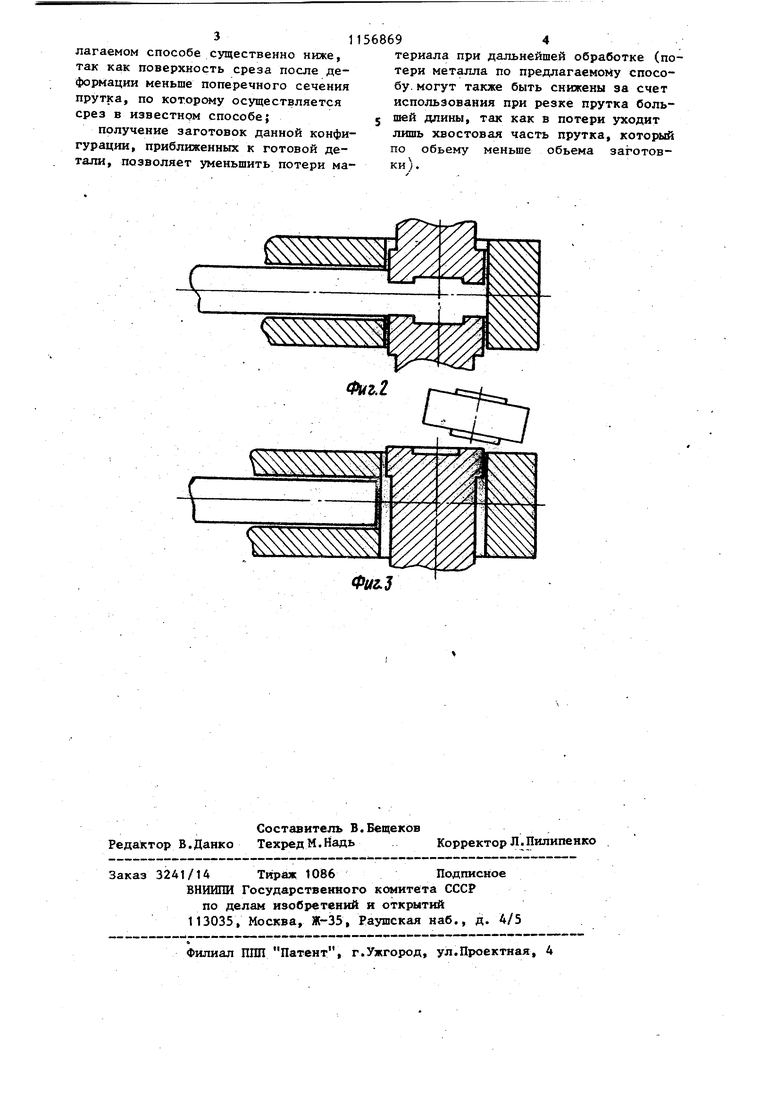

;о 11 Изобретение относится к области обработки металлов давлением, в час ности к способам резки сортового проката сдвигом на заготовки заданн формы и размеров, преимущественно низкие с отношением высоты к диамет ру меньше 0,8, с высоким качеством и заданной рельефностью торцовых по верхностей. Целью изобретения является расши рение номенклатуры получаемых изделий, упрощение условий реализации, а также снижение энергетических затрат путем обеспечения возможности использования стандартного оборудования. На фиг, 1 показаны заготовка и инструмент в исходном положении; на фиг. 2 - то же, в стадии обработки; на фиг, 3 - то же, в стадии удаления изделия. Способ реализуется следук щим образом. 1 помещают в полость непод Пруток вижного ножа 2 до упора в боковую поверхность рабочей полости. Пуансоном 3 производят деформацию части прутка усилием, обеспечивающим запол нение материалом полости, ограниченной торцевыми поверхностями..пуансона 3, подвижного ножа 4 и боковой по верхности рабочей полости. После окончания деформирования усилие, действующее на пуансон 3, снимают, отделение сформированной части от прутка производят сдвигом при перемещении подвижного ножа усилием, направленным по одной оси с усилием деформирования но в противоположном направлении. В крайнем поло жении подв.яжного ножа 4 заготовку удаляют. В теле неподвижного ножа имеются две взаимно перпендикулярных полости. Одна полость имеет крнфигурацию совпадающую с конфигурацией прутка, йайример круг или квадрат, вторая, рабочая, выполнена сквозной и имеет конфигурацию боковой поверхности заготовки, которую требуется получить например овал или многоугольник. Пуансон 3 и подвижный нож 4 выполнены таким образом, что могут перемещаться в рабочей полости неподвижного ножа 2 с минимальными зазорами, а их торцевые поверхности выполнены с рельефом, обеспечивающим формирование торцевых поверхностей заготов9ки, например, с выступами или углублениями. Пример. Получение заготовок производится с помощью инструмента в виде неподвижного ножа со сквозным отверстием, диаметром 22 мм и с отверстием под пруток диаметром 15 мм, а также подвижного ножа с углублением диаметром 8 мм и глубиной 3,8 мм. В качестве заготовки использовался пруток диаметром 15 мм из стали 10895, усилие деформирования составило 35 тыс. кгс, усилие последующего отделения и вытягивания не превышало 20 тыс, кгс. В результате были получены детали высотой 5 мм и диаметром 22 мм с выступом высотой 3,8 мм и диаметром 8 мм. В отличие от базового объекта, изобретение обладает следующими преимуществами: .позволяет получать низкие заготовки с отношением высоты к диамеГру меньше 0,8, что особенно эффективно на мягких материалах, так как в большинстве случаев такие заготовки получают резанием со значительньми потерями материала в стружку; обеспечивает требуемую рельефность торцевых поверхностей заготовки, что в ряде случаев приведет к сокращению трудоемкости дальнейшей обработки, так как достаточно будет провести обработку боковой поверхности, например формирование фасок на торцах устранит трудоемкую операцию снятия фасок механическими способами; простота реализации способа на практике заключается в том, что требуемая для его осуществления система приложения усилий обеспечивается .широко применяемым на практике прессовым оборудованием (нет необходимости изготавливать специальные устройства и агрегаты, а в большинстве случаев достаточно изготовить простой инструмент из трех деталей: пуансона, подвижного и неподвижного ножей); для осуществления способа требуются меньшие энергетические затраты, так как усилие деформирования прикладьгоается к торцевой поверхности заготовки и, следовательно, не превышает усилия деформирования, требуемого для реализации известного способа, а усилие, требуемое для отделения заготовки от прутка сдвигом в пред311

лагаемом способе существенно ниже, так как поверхность среза после деформации меньше поперечного сечения прутка, по которому осуществляется срез в известном способе;

получение заготовок данной конфигурации, приближенных к готовой детали, позволяет уменьшить потери ма68694

териала при дальнейшей обработке (потери металла по предлагаемому способу, могут также быть снижены за счет использования при резке прутка больJ шей длины, так как в потери уходит липь хвостовая часть прутка, который по объему меньше обьема заготовки).

у

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТРЕЗКИ ОТ ПРУТКА ЗАГОТОВОК | 1999 |

|

RU2147493C1 |

| Способ разрезки прутка на мерные заготовки | 2019 |

|

RU2704043C1 |

| Штамп для резки пруткового материала | 1987 |

|

SU1418003A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРУТКА НА ДЛИННОМЕРНЫЕ ЗАГОТОВКИ | 2012 |

|

RU2508187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ | 2021 |

|

RU2770808C1 |

| Штамп для резки пруткового материала | 1984 |

|

SU1294503A1 |

| Штамп для резки пруткового материала | 1983 |

|

SU1123798A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ КОНЦЕВОГО РЕЖУЩЕГО И СТЕРЖНЕВОГО ШТАМПОВОЧНОГО ИНСТРУМЕНТОВ | 2007 |

|

RU2359776C2 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| Устройство для разделения пруткового материала | 1978 |

|

SU764881A1 |

СПОСОБ ПОГО ЧЕНИЯ ЗАГОТОВОК ИЗ ПРУТКОВОГО МАтаРИАЛА, заключающийся в размещении прутка в полости неподвижного ножа, приложении к части прутка усилия деформирования с формированием из отделяемой части прутка изделия и последующем его отделении сдвигом, отличающийс я тем, что, с целью расширения номенклатуры получаемьЬс изделий, улучшения условий его реализации, а также снижения знергетических затрат, приложение усилия деформирования к части прутка осуществляют в направлении, перпендикулярном его продольной оси, а отделение сдвигом осушествляют, прикладывая усилие в направлении, обратном направлению приложения усилия деформирования.

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРУТКОВОГО МАТЕРИАЛА | 1972 |

|

SU421483A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПРУТКОВОГО МАТЕРИАЛАBCECOlOSHAfiОАТОГПШ-.и;:;^-: :Ж | 0 |

|

SU372037A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-23—Публикация

1983-10-19—Подача