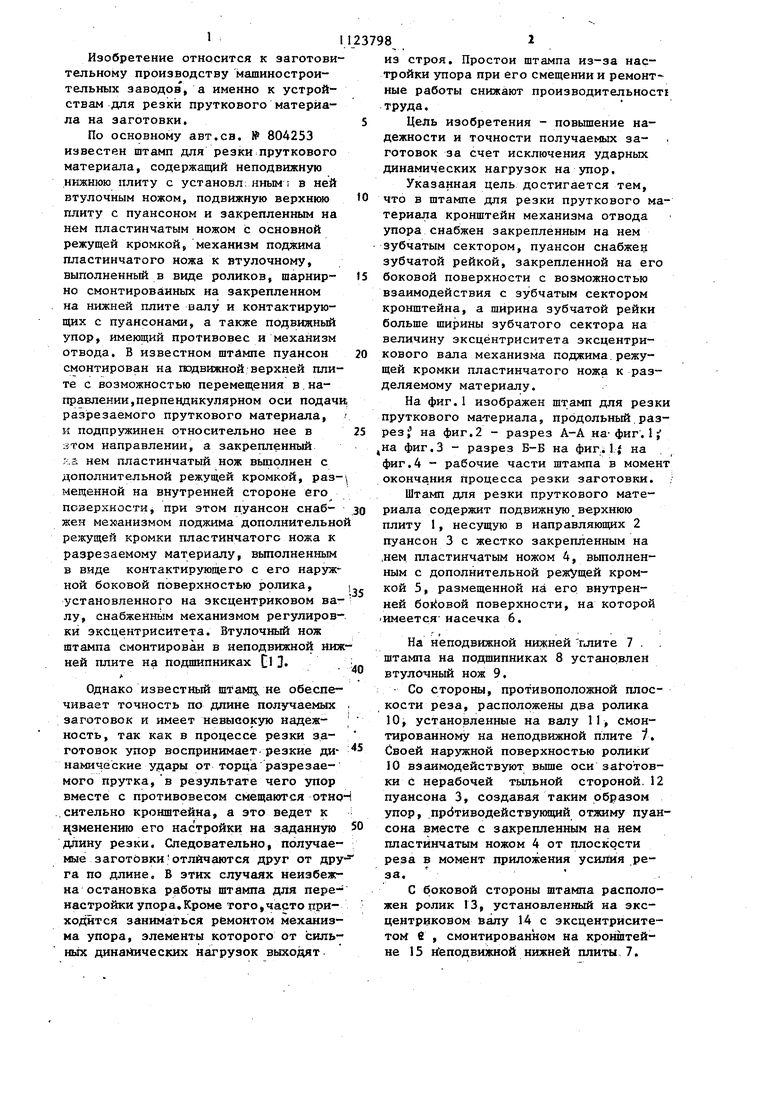

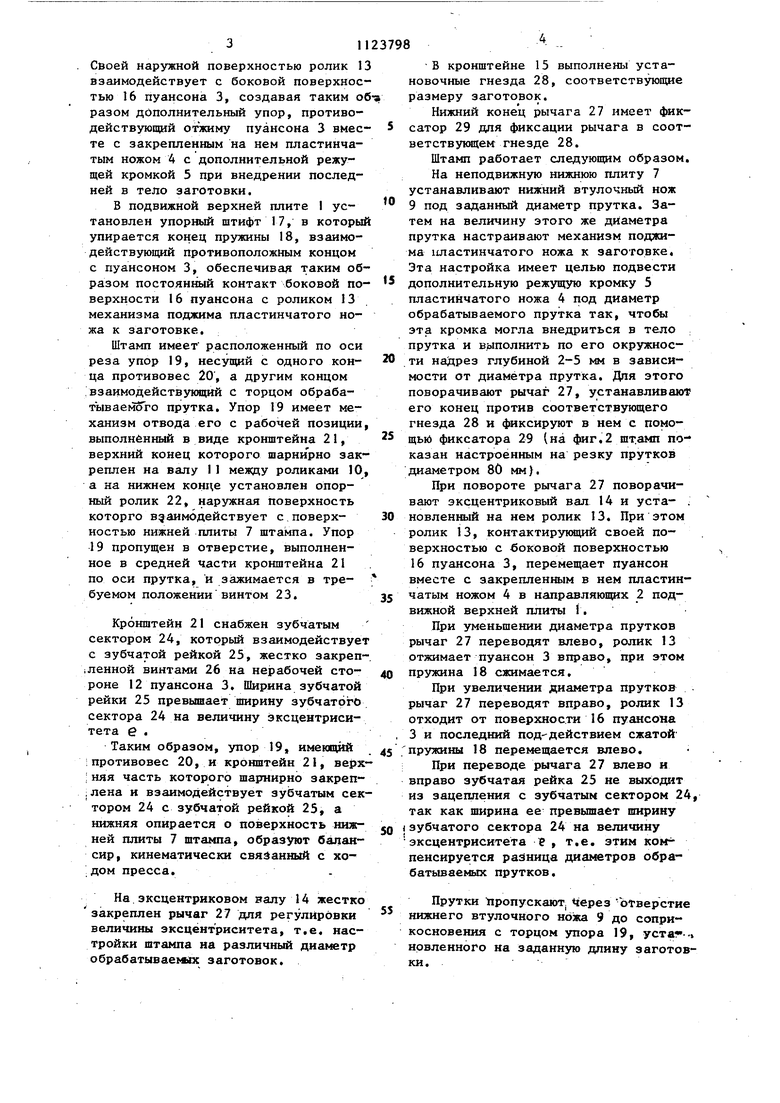

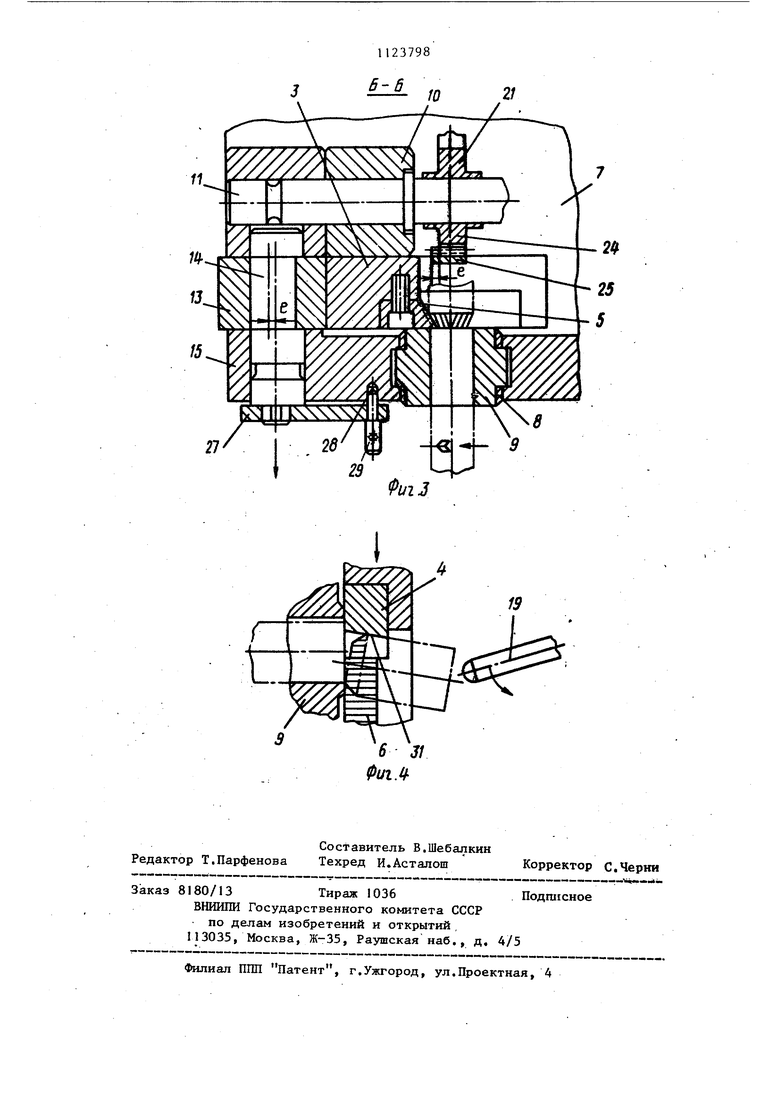

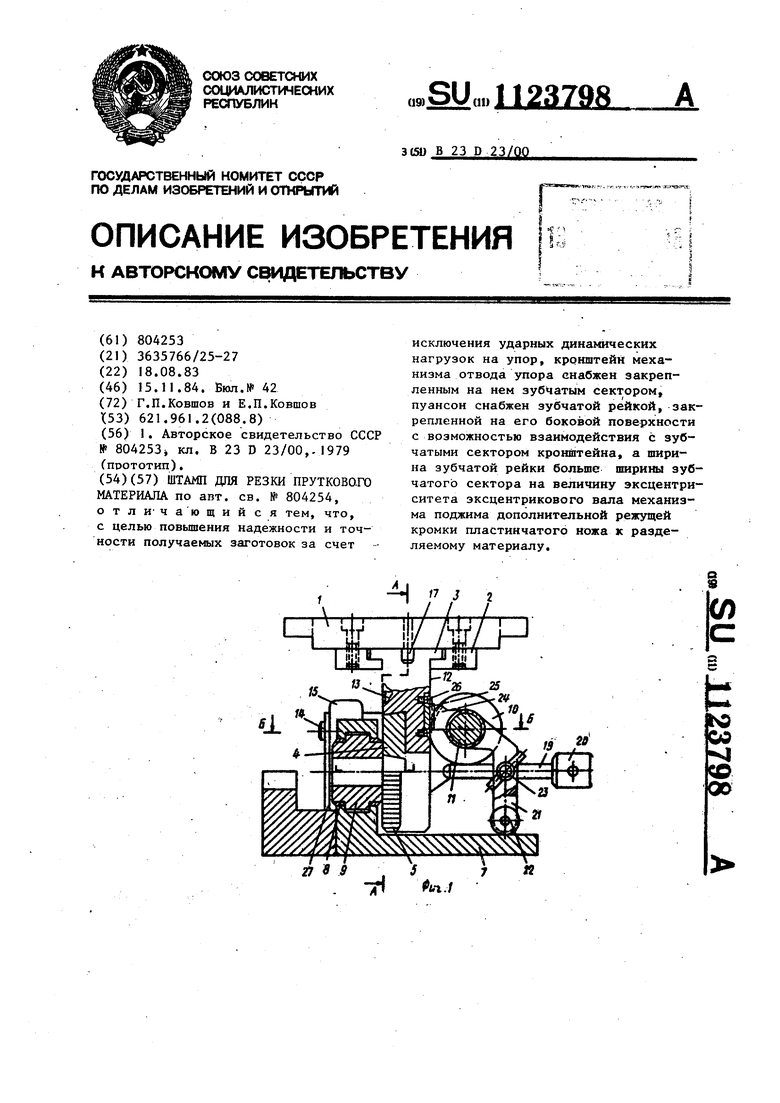

Изобретение относится к заготовительному производству машиностроительных заводов, а именно к устройствам для резки пруткового материала на заготовки. По основному авт.св. № 804253 известен штамп для резки пруткового материала, содержаш1ий неподвижную нижнюю плиту с установленным: в ней втулочным ножом, подвижную верхнюю плиту с пуансоном и закрепленным на нем пластинчатым ножом с основной режущей кромкой, механизм поджима пластинчатого ножа к втулочному, выполненный в виде роликов, шарнирно смонтированных на закрепленном на нижней плите валу и контактирующих с пуансонами, а также подвижный упор, имеющий противовес и механизм отвода. В известном штймпе пуансон смонтирован на подвижной/верхней плите с возможностью перемещения в.направлении, перпендикулярном оси подач разрезаемого пруткового материала, к подпружинен относительно нее в зтом направлении, а закрепленный ;.а нем пластинчатый нож выполнен с дополнительной режущей кромкой, размещанкой на внутренней стороне его позерхности, при этом пуансон снаб- жен механизмом поджима дополнительно режущей кромки пластинчатого ножа к разрезаемому материалу, вьшолненным в виде контактирующего с его наружной боковой поверхностью ролика, установленного на эксцентриковом валу, снабженнь5м механизмом регулировки эксцентриситета. Втулочный нож штампа смонтирован в неподвижной ниж ней плите на подшипниках fl J. Однако известный штамц, не обеспечивает точность по длине получаемых заготовок и имеет невысокую надежность, так как в процессе резки заготовок упор воспринимает резкие динамические удары от торца разрезаемого прутка, в результате чего упор вместе с противовесом смещаются отнр сительно кронштейна, а это ведет к изменению его настройки на заданную длину резки. Следовательно, получаемые заготовки отличаются друг от дру га по длине. В этих случаях неизбежна остановка работы штампа для перенастройки упора,Кроме того,часто цриходйтся заниматься ремонтом механизма упора, элементы которого от сильHbix динамических нагрузок выходят из строя. Простои штампа из-за настройки упора при его смещении и ремонтные работы снижают производительност труда. Цель изобретения - повышение надежности и точности получаемых заготовок за счет исключения ударных динамических нагрузок на упор. Указанная цель достигается тем, что в штампе для резки пруткового материала кронштейн механизма отвода упора снабжен закрепленным на нем зубчатым сектором, пуансон снабжец зубчатой рейкой, закрепленной на его боковой поверхности с возможностью взаимодействия с зубчатым сектором кронштейна, а ширина зубчатой рейки больше ширины зубчатого сектора на величину эксцентриситета эксцентрикового вала механизма поджима.режущей кромки пластинчатого ножа к разделяемому материалу. На фиг.1 изображен штамп для резки пруткового ма-териала, продольный.разрез на фиг.2 - разрез А-А на-фиг. 11 на фиг.З - разрез Б-Б на на фиг.4 - рабочие части штампа в момент окончания процесса резки заготовки. / Штамп для резки пруткового материала содержит подвижную,верхнюю плиту 1, несущую в направляющих 2 пуансон 3 с жестко закрепленным на ,нем. пластинчатым ножом 4, выполненным с дополнительной режущей кромкой 5, размещенной на его внутренней боковой поверхности, на которой имеется насечка 6. На неподвижной нижней плите 7 . штампа на подшипниках 8 установлен втулочный нож 9. Со стороны, противоположной плоскости реза, расположены два ролика 10, установленные на валу 11, смонтированному на неподвижной плите /, Своей нар жной поверхностью ролики 10 взаимодействуют вьш1е оси заготовки с нерабочей тыльной стороной.12 пуансона 3, создавая таким образом упор, прбтиводействукмций отжиму пуансона вместе с закрепленным на нем пластинчатым ножом 4 от плоскости реза в момент приложения усиганя реза. С боковой стороны штампа расположен ролик 13, установленный на эксцентриковом валу 14 с эксцентриситетом fi , смонтированном на кронштейне 15 неподвижиой нижней плиты. 7. Своей наружной поверхностью ролик 1 взаимодействует с боковой поверхнос тью 16 пуансона 3, создавая таким о разом дополнительный упор, противодействующий отжиму пуансона 3 вмес те с закрепленным на нем пластинчатым ножом 4 с дополнительной режущей кромкой 5 при внедрении последней в тело заготовки. В подвижной верхней плите I установлен упорный штифт 17, в которы упирается конец пружины 18, взаимодействующий противоположным концом с пуансоном 3, обеспечивал таким об разом постоянный контакт боковой по верхности 16 пуансона с роликом 13 механизма поджима пластинчатого ножа к заготовке. Штамп имеет расположенный по оси реза упор 19, несущий с одного конца противовес 20, а другим концом взаимодействующий с торцом обрабатываемого прутка. Упор 19 имеет механизм отвода его с рабочей позиции выполненный в виде кронштейна 21, верхний конец которого шарнирно зак реплен на валу 11 между роликами 10 а на нижнем конце установлен опорный ролик 22, наружная поверхность которго взаимодействует с поверхностью нижней плиты 7 штампа. Упор 19 пропущен в отверстие, выполненное в средней части кронштейна 21 по оси прутка, и зажимается в требуемом положении винтом 23. Кронштейн 21 снабжен зубчатым сектором 24, который взаимодействуе с зубчатой рейкой 25, жестко закреп ленной винтами 26 на нерабочей стороне 12 пуансона 3. Ширина зубчатой рейки 25 превышает ширину зубчатого сектора 24 на величину эксцентриситета е Таким образом, упор 19, имеющий :противовес 20, и кронштейн 21, верх ;няя часть которого шарнирно закреп;лена и взаимодействует зубчатым сек тором 24 с зубчатой рейкой 25, а нижняя опирается о поверхность нижней плиты 7 штампа, образуют балансир, кинематически связанный с ходом пресса.

На эксцентриковом валу 14 жестко закреплен рычаг 27 для регулировки величины эксцентриситета, т.е. настройки штампа на различный диаметр обрабатывае1 8 1х заготовок. 1

Прутки пропускают. 1ерез отверстие нижнего втулочного ножа 9 до соприкосновения с торцом упора 19, устаг-., нрвленного на заданную длину заготовки. В кронштейне 15 выполнены установочные гнезда 28, соответствующие размеру заготовок. Нижний конец рычага 27 имеет фиксатор 29 дпя фиксации рычага в соответствующем гнезде 28. Штамп работает следующим образом. На неподвижную нижнюю плиту 7 устанавливают нижний втулочный нож 9 под заданный диаметр прутка. Затем на величину этого же диаметра прутка настраивают механизм поджима пластинчатого ножа к заготовке. Эта настройка имеет целью подвести дополнительную режущую кромку 5 пластинчатого ножа 4 под диаметр обрабатываемого прутка так, чтобы эта кромка могла внедриться в тело . прутка и выполнить по его окружности надрез глубиной 2-5 мм в зависимости от диаметра прутка. Для этого поворачивают рычаг 27, устанавливают его конец против соответствующего гнезда 28 и фиксируют в нем с помощьк) фиксатора 29 (на фиг,2 шт.амп показан настроенным на резку прутков диаметром 80 мм). При повороте рычага 27 поворачивают эксцентриковый вал 14 и уста- . новленный на нем ролик 13. При этом ролик 13, контактирующий своей поверхностью с боковой поверхностью 16 пуансона 3, перемещает пуансон вместе с закрепленным в нем пластинчатым ножом 4 в направляювщх 2 подвижной верхней плиты 1. При уменьшении диаметра прутков рычаг 27 переводят влево, ролик 13 отжимает пуансон 3 вправо, при этом пружина 18 сжимается. При увеличении диаметра прутков рычаг 27 переводят вправо, ролик 13 отходит от поверхности 16 пуансона 3 и последний под-действием сжатой пружины 18 перемещается влево. При переводе рычага 27 влево и вправо зубчатая рейка 25 не выходит из зацепления с зубчатым сектором 24, так как ширина ее превышает ширину зубчатого сектора 24 на величину эксцентриситета , т.е. этим ком пеисируется разница диаметров обрабатьюаемых прутков.

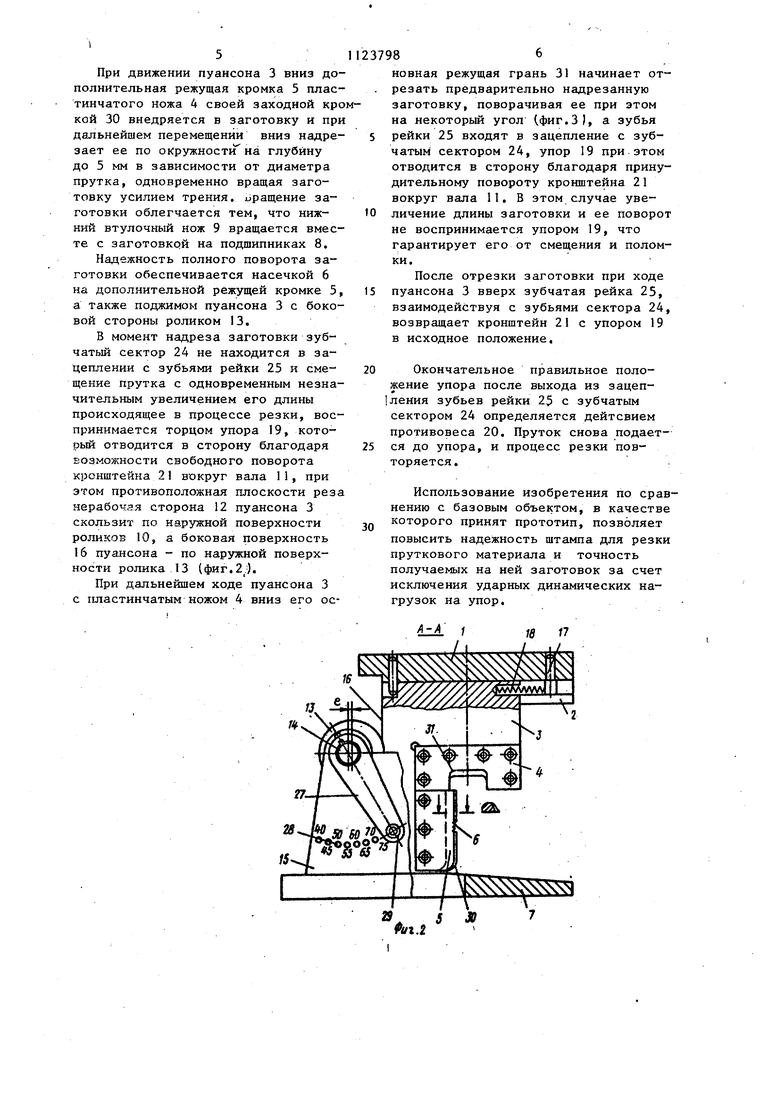

При движении пуансона 3 вниз дополнительная режущая кромка 5 пластинчатого ножа 4 своей заходной крокой 30 внедряется в заготовку и при дальнейшем перемещении вниз надрезает ее по окружности на глубину до 5 мм в зависимости от диаметра прутка, одновременно вращая заготовку усилием трения, ращение заготовки облегчается тем, что нижний втулочный нож 9 вращается вместе с заготовкой на подщипниках 8,

Надежность полного поворота заготовки обеспечивается насечкой 6 на дополнительной режущей кромке 5, а также поджимом пуансона 3 с боковой стороны роликом 13.

В момент надреза заготовки зубчатьй сектор 24 не находится в зацеплении с зубьями рейки 25 и смещение прутка с одновременным незначительным увеличением его длины происходящее в процессе резки, воспринимается торцом упора 19, который отводится в сторону благодаря возможности свободного поворота кронштейна 21 вокруг вала 11, при этом противоположная плоскости реза нерабочая сторона 12 пуансона 3 скользит по наружной поверхности роликов 10, а боковая поверхность 16 пуансона - по наружной поверхности ролика 13 (фиг.).

При дальнейшем ходе пуансона 3 с пластинчатым ножом 4 вниз его осУ.

/

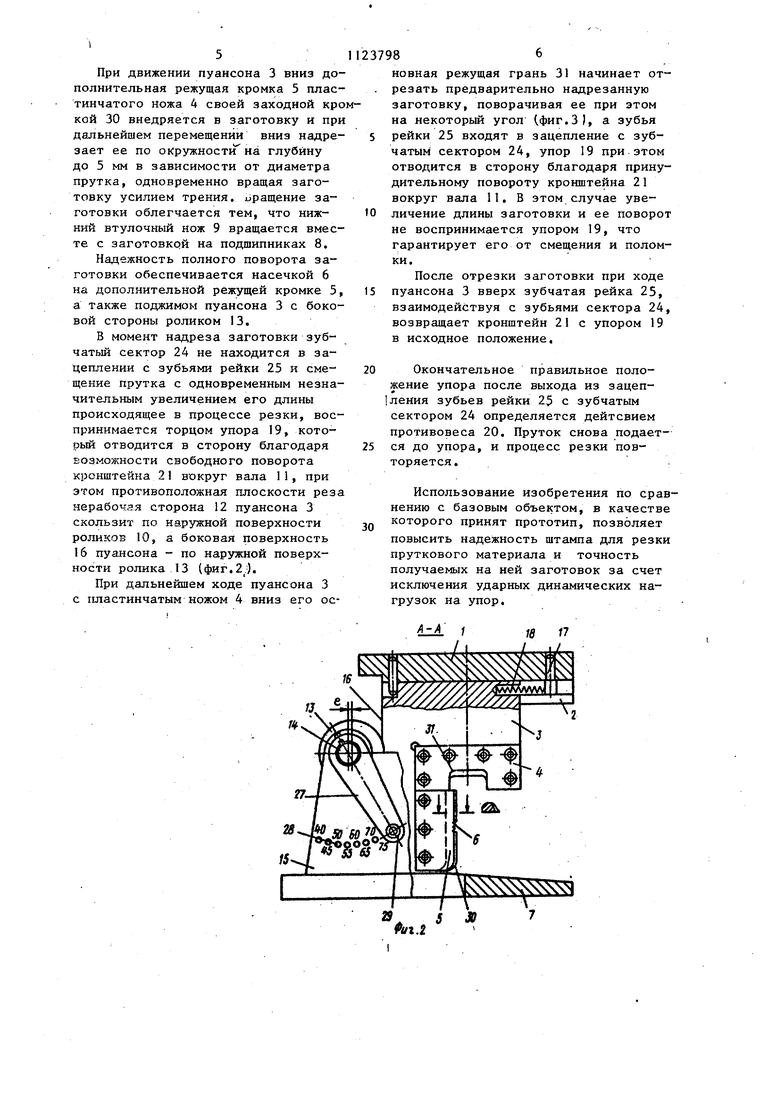

новная режущая грань 31 начинает отрезать предварительно надрезанную заготовку, поворачивая ее при этом на некоторый угол (фиг.З), а зубья рейки 25 входят в зацепление с зубчатым сектором 24, упор 19 при этом отводится в сторону благодаря принудительному повороту кронштейна 21 вокруг вала П. В этом случае увеличение длины заготовки и ее поворот не воспринимается упором 19, что гарантирует его от смещения и поломки.

После отрезки заготовки при ходе пуансона 3 вверх зубчатая рейка 25, взаимодействуя с зубьями сектора 24, возвращает кронштейн 21 с упором 19 в исходное положение.

Окончательное правильное положение упора после выхода из зацеп ления зубьев рейки 25 с зубчатым сектором 24 определяется дейтсвием противовеса 20. Пруток снова подается до упора, и процесс резки повторяется.:

Использование изобретения по сравнению с базовым объектом, в качестве которого принят прототип, позволяет повысить надежность штампа для резки пруткового материала и точность получаемых на ней заготовок за счет исключения ударных динамических нагрузок на упор.

А-А 1

1в 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для резки пруткового материала | 1979 |

|

SU804253A1 |

| Штамп для резки пруткового материала | 1977 |

|

SU631272A1 |

| Штамп для резки пруткового материала | 1983 |

|

SU1138265A2 |

| Способ изготовления деталей стержневого типа и модуль автоматической линии для его осуществления | 1987 |

|

SU1588511A1 |

| Штамп для резки пруткового материала | 1985 |

|

SU1303290A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРУТКОВ КРУГЛОГО СЕЧЕНИЯ | 2013 |

|

RU2532654C2 |

| Штамп для резки пруткового материала | 1984 |

|

SU1294503A1 |

| Способ резки проката на мерные длины и штамп для его осуществления | 1975 |

|

SU557884A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРУТКА ФАСОННОГО ПРОФИЛЯ | 2007 |

|

RU2339489C1 |

| Штамп для резки проката | 1986 |

|

SU1402408A1 |

ШТАМП ДЛЯ РЕЗКИ ПРУТКОВО-ГО МАТЕРИАЛА по авт. св. № 804254, отл Ичающийся тем, что, с целью повышения надежности и точности получаемых заготовок за счет MI| I ipS . исключения ударных динамических нагрузок на упор, кронштейн механизма отвода упора снабжен закрепленным на нем зубчатым сектором, пуансон снабжен зубчатой рейкой, закрепленной на его боковой поверхности с возможностью взаимодействия с зубчатыми сектором кронйтейна, а ширина зубчатой рейки больше ширины зубчатого сектора на величину эксцентриситета эксцентрикового вала механизма поджима дополнительной режущей кромки пластинчатого ножа к разделяемому материалу. // / го 12

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для резки пруткового материала | 1979 |

|

SU804253A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-15—Публикация

1983-08-18—Подача