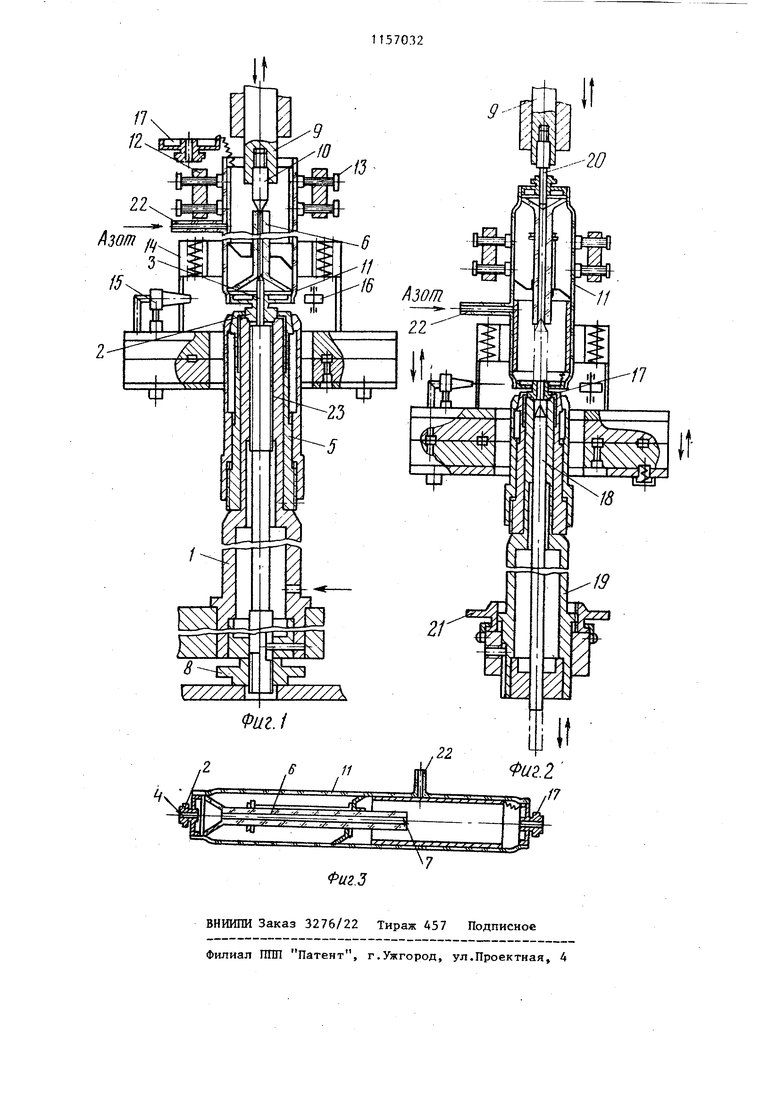

Изобретение относится к тепловой обработке стекла и может быть использовало на предприятиях электровакуумной промьпиленности при производстве некоторых типов электровакуумньрс приборов (ЭВП). Известен способ изготовления Iэлектровакуумных приборов, имеющих соосно расположенные спаи, который нашел широкое применение при изготовлении ламп, требующих при сварке раздельной центровки баллона и ножки П . . , Наиболее близким к изобретению способом изготовления электровакуумных приборов, в частности газоразрядных устройств, является способ, согласно которому сначала производят фиксацию оболочки прибора и обоих капилляров, предварительно сваривают первый капилляр с одним участком обо лочки прибора и второй капилляр с другим участком оболочки прибора, затем в капилляры помещают центровоч ный металлический стержень, зажимают его концы в устройствах растяжения и нагревают до 200 С, пропуская нагретые части через каналы капилляра Участки оболочки разогреваются в ванне с солями до размягчения стек ла, металлический стержень вращают в каналах капилляров с определенной скоростью и сваривают окончательно участки оболочки прибора в капиллярами. После охлаждения участков оболочки прибора стержень удаляют из каналов капилляров 2, Недостатками известньпс способов являются в первом случае невозможность осуществлять с его помощью сварку изделий, требующих особой точ ности при их изготовлении, во втором возможность получения повреждений на внутренних стенках каналов капилляров и загрязнения каналов капилляров окислами металла. Цель изобретения - исключение повреждений внутренних стенок капилляра, загрязнения канала последнего и повышение качества изготовляемых приборов. Цель достигается тем, что согласно способу изготовления электровакуумных приборов, имеющих соосно рас положенные спаи, включающему размеще ние чнодных и катодных коваровых чашек, капилляров и баллонов относительно друг друга с их фиксацией. центрированием с помощью центрирующего элемента, нагревом мест спая, окончательным пропаиванием мест спая и отжигом сваренного изделия, до центрирования осуществляют базирование анодной коваровой чашки по нижней ее торцевой поверхности, после центрирования проводят окончательную фиксацию анодной коваровой чашки за нижнюю боковую поверхность, затем ведут фиксацию капилляра за оба его конца центрирующими элементами с зазо ром между торцом капилляра со стороны его развертки и анодной чашкой 1,0-1,5 мм, зажимают баллон и сваривают его с анодной чашкой горелками, которые затем поднимают вверх на уровень развертки капилляра и сваривают последний с баллоном, после этого переворачивают заготовку сваренным концом вверх, производят вторичнзгю центровку по оси капилляра и фиксируют заготовку в этом положении за баллон, затем нижний центрирующий элемент выводят из отверстия капилляра ниже торца баллона и производят базирование, центрирование и окончательную фиксацию катодной коваровой чашки, вводят коваровую чашку в баллон до необходимого уровня и сваривают их. На фиг, 1 и 2 схематично показан процесс сварки изделий; на фиг. 3 прибор в сборе. В расточку нижнего держателя 1 вручную устанавливают анодную конаровую чашку 2, осуществляя при этом ее базирование по нижней торцевой по верхности и центрирование введением центрирующего элемента 3 по скользящей посадке в осевое отверстие 4 анодной чашки. Затем выполняют окончательную фиксацию анодной чашки за нижнюю боковую поверхность, закрепляя ее в цанге 5. После этого производят фиксацию капилляра 6 за внутреннюю калиброванную поверхность за оба его конца, для чего вводят центрирующий элемент нижнего держателя в отверстие 7 капилляра со стороны его развертки вращением- гайки 8, а подвижный верхний держатель перемещают 9 вниз, к второму концу капилляра подводят центрирующий элемент 10 и вводят его в отверстие 7 последнего. При этом обеспечивается перпендикулярность оси капилляра нижней торцевой поверхности анодной

чашки, а также зазор между торцом капилляра со стороны его развертки и коваровой чашкой в 1-1,5 мм. Затем вручную центрируют баллон 11 относительно анодной чашки и выставляют нижний торец его на уровень заварки с ней, после чего производят зажим баллона в патроне 12 регулировочными винтами 13, В таком положении заготовок осуществляют их предварительный подогрев в электрической печи 14 до температуры порядка 450-500 С в нижнем положении печи. После этого путем перемещения электрической печи в верхнее положение и подвода к заготовкам вращающихся вокруг них газокислородных горелок 15 осуществляют дальнейший разогрев неподвижных заготовок и их сварку. Причем сварку выполняют в два этапа: сначала разогревают анодную чашку до температзгры порядка 650-800 С и выполняют ее соединение с баллоном, получая спай баллон - анодная чашка, а затем пу тем вертикального технологического перемещения горелок вверх осуществляют соединение баллона с анодной чашкой и капилляром, получая спай баллон - алодная коваровая чашка-капилляр.

При этом в начальный момент, когда температура стекла имеет величину порядка 600-650 С, производится обкатка сварочного шва прикаточным роликом 16, который подводится и отводится к последнему. В дальнейшем при более высокой температуре (порядка 700800 С) выполняют провар сварочного шва. Необходимость выполнения операци сварки в два этапа объясняется требованием точной ориентации капилляра в собранном приборе. При осуществлении сварки в один этап и получении сразу тройного спая баллон-анодная коваровая чашка-капилляр возможно смещение капилляра относительно коваровой чашки.

По окончании операции сварки заготовок осуществляют отжиг места сварки, для чего снова производится вертикальное перемещение электрической печи в нижнее положение. После отжига изделия верхний держатель с центрирующим элементом поднимают вверх и производят выгрузку изделия.

Далее к свободному концу заготовки приваривается -атодная коваровая чайка 17. Для этого, перевернув заготовку сваренным концом вверх и установив последнюю на второй позиции станка, вводят центрирующий элемент 18 нижнего держателя 19 и центрирующий элемент 20 подвижного верхнего держателя 9 в отверстие 7 капилляра 6 с двух сторон и совмеш.ают ось капилляр с осью станка. Фиксируя заготовку в этом положении за баллон 11 путем зажима последнего в латроне 12, выводят центрирующий элемент t8 из отверстия капилляра вниз ниже торца баллона и производят последовательно базирование5 центрирование и окончательное закрепление катодной чашки аналогично осуществлению этих операций для анодной чашки на первой позиции станка. После этого катодную чашку вводят в баллон необходимого уровня вертикальным перемещением нижнего держателя 19 гайкой 21, не помощью электрической печи 14 подогрева и отжига и газокислородных горелок 15 получают второй спай баллонкатодная коваровая чашка.

На операциях подогрева заготовок, сварки их и последующего отжига изготовленного изделия осуществляют поддув инертной среды внутрь прибора через штенгель 22 в баллоне и в объем между конусом капилляра и коваровой чашкой через зазор 23 между центрирующим элементом и осевым отверстием коваровой чашки.

Все операции термообработки изделий осуществляются без вращения заготовок. Отсутствие вращения . заготовок в процессе их термообработки необходимо для того, чтобы не нарушать соосность прибора при изготовлении.

Предлагаемый способ изготовления электровакуумных приборов позволяет осуществить строгую фиксацию заготовок И сварку изделий, требующих особой точности при их изготовлении, например, сварку некоторых типов приборов, которые предъявляют жесткие требования к соосности центральных отверстий в металлических чашках отно сительно внутреннего калиброванного отверстия в капилляре, оси вращения которых должны совпадать.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления электровакуумных приборов | 1983 |

|

SU1157031A1 |

| Способ сварки экрана с конусом | 1981 |

|

SU975606A1 |

| Способ сварки стеклоизделий | 1981 |

|

SU986878A1 |

| Машина для сварки изделий из стекла | 1979 |

|

SU876559A1 |

| Способ изготовления электровакуумных приборов | 1972 |

|

SU489728A1 |

| САМОГАСЯЩИЙСЯ ГАЗОРАЗРЯДНЫЙ СЧЕТЧИК β -И g -ИЗЛУЧЕНИЙ | 1991 |

|

RU2065179C1 |

| Оправка для герметизации электровакуумных приборов | 1976 |

|

SU710993A1 |

| Установка для соединения деталей электровакуумных приборов | 1978 |

|

SU791673A1 |

| Способ заварки электродных узлов в оболочку электровакуумных приборов | 1979 |

|

SU876560A1 |

| Устройство для изготовления стеклянных изделий | 1980 |

|

SU906951A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ, имеющих соосно расположенные спаи, включающий размещение анодных и катодных коваровых чашек, капилляров и баллона относительно друг друга с их фиксацией, центрированием с помощью центрирующего элемента, нагревом мест спая, окончательным пропаиванием мест спая и отжигом сваренного изделия, о тличающийся тем, что, с целью исключения повреждений внутренних стенок капилляра, загрязнения канала последнего и повьшения качества изготовляемых приборов, до центрирования осуществляют базирование анодной ковяровой чашки по нижней ее торцевой поверхности, после центрирования проводят окончательную фиксацию анодной коваровой чашки за нижнюю боковую поверхность, затем ве дут фиксацию капилляра за оба его конца центрирующими элементами с зазором между торцом капилляра со стороны его развертки и анодной чашкой 1,0-1,5 мм, зажимают баллон и сваривают его с анодной чашкой горелками, которые затем поднимают вверх на уровень развертки капилляра и сваривают последний с баллоном, после этого переворачивают заготовку сваренным концом вверх, производят вторичную центровку по оси капилляра и фиксл сируют заготовку в этом положении за баллон, затем нижний центрирующий элемент выводят из отверстия капилляра ниже торца баллона и производят базирование, центрирование и окончательную фиксацию катодной коваровой чашки, вводят коваровую чащку в балел лон до необходимого уровня и сваривают их. о со го

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления электровакуумных приборов | 1972 |

|

SU489728A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3824089, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-05-23—Публикация

1983-04-04—Подача