D 9

Изобретение относится к строительству и стройматериалам, а именно к тепловой обработке стекла.

Целью изобретения является обеспечение точности изготовления приборов и повьшение их качества.

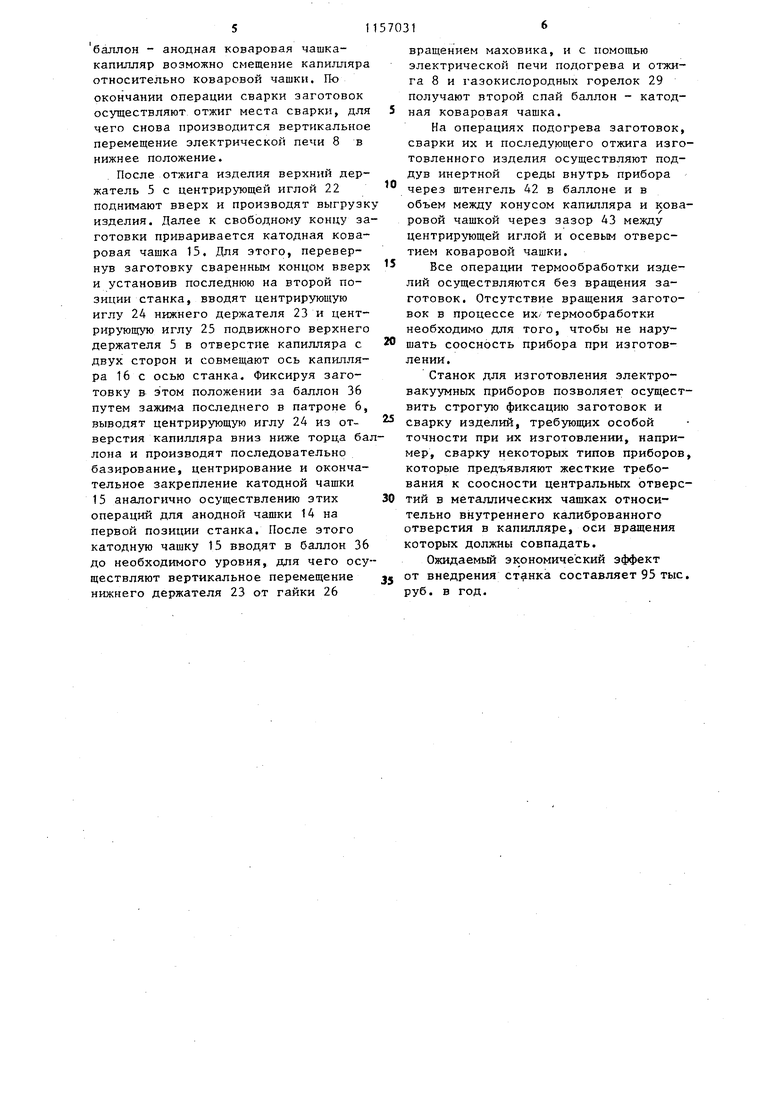

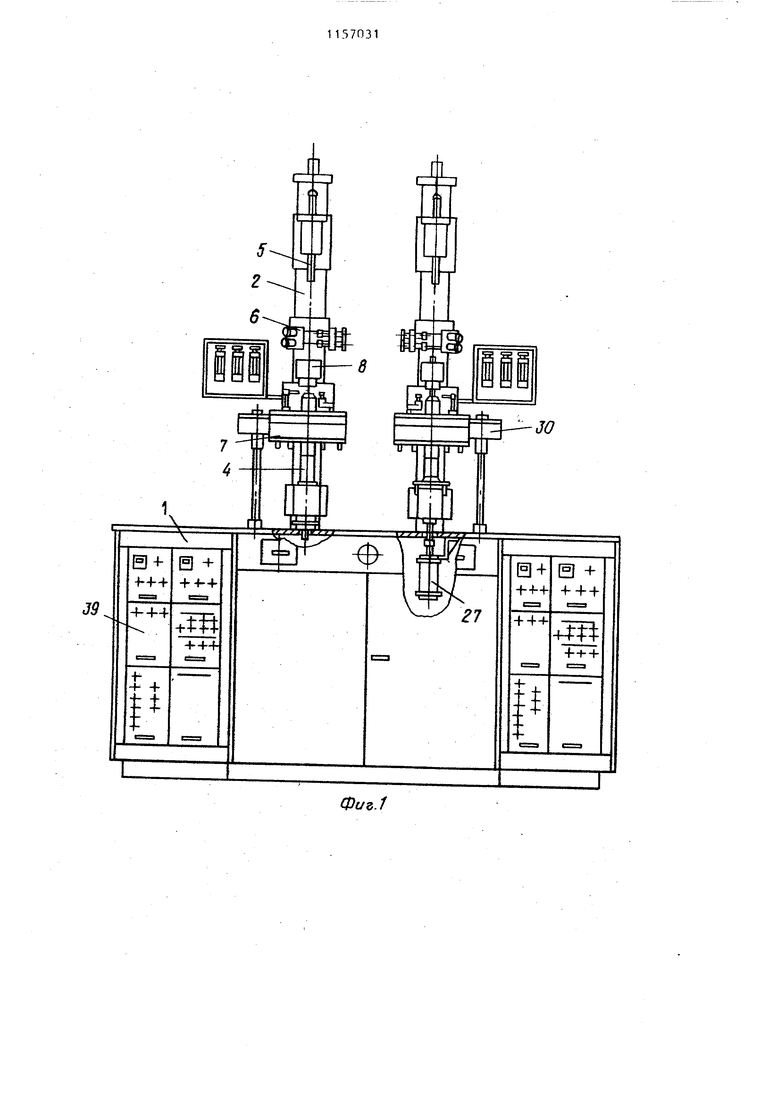

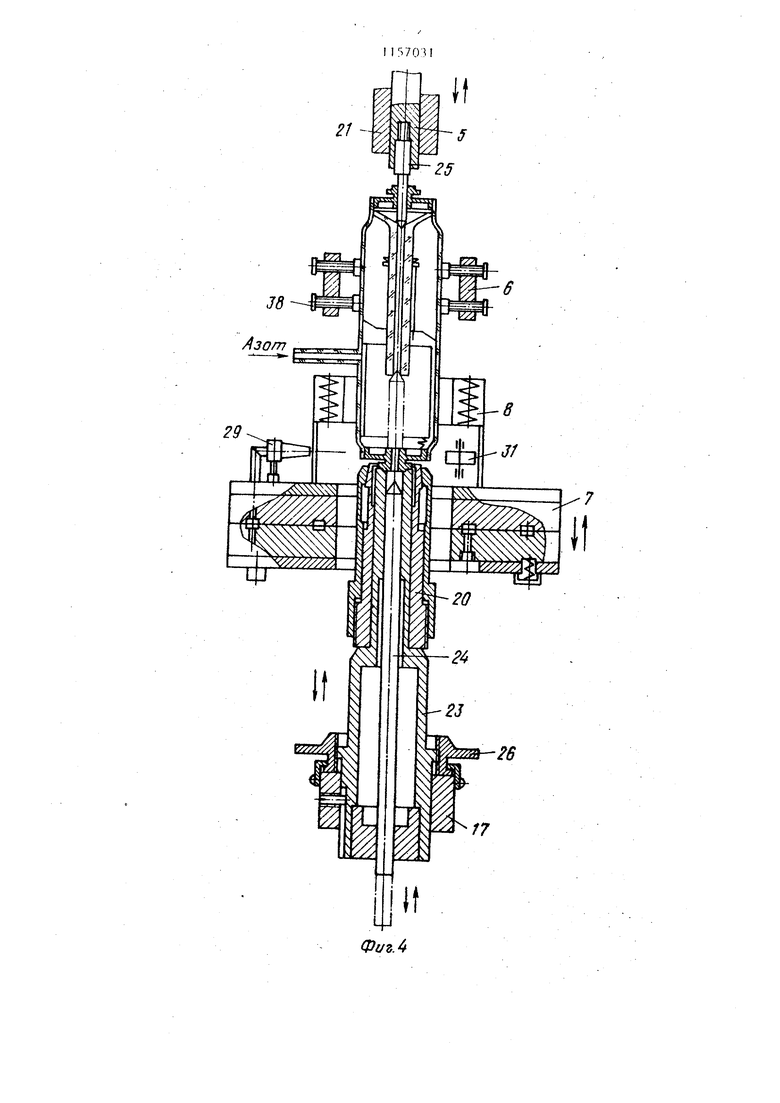

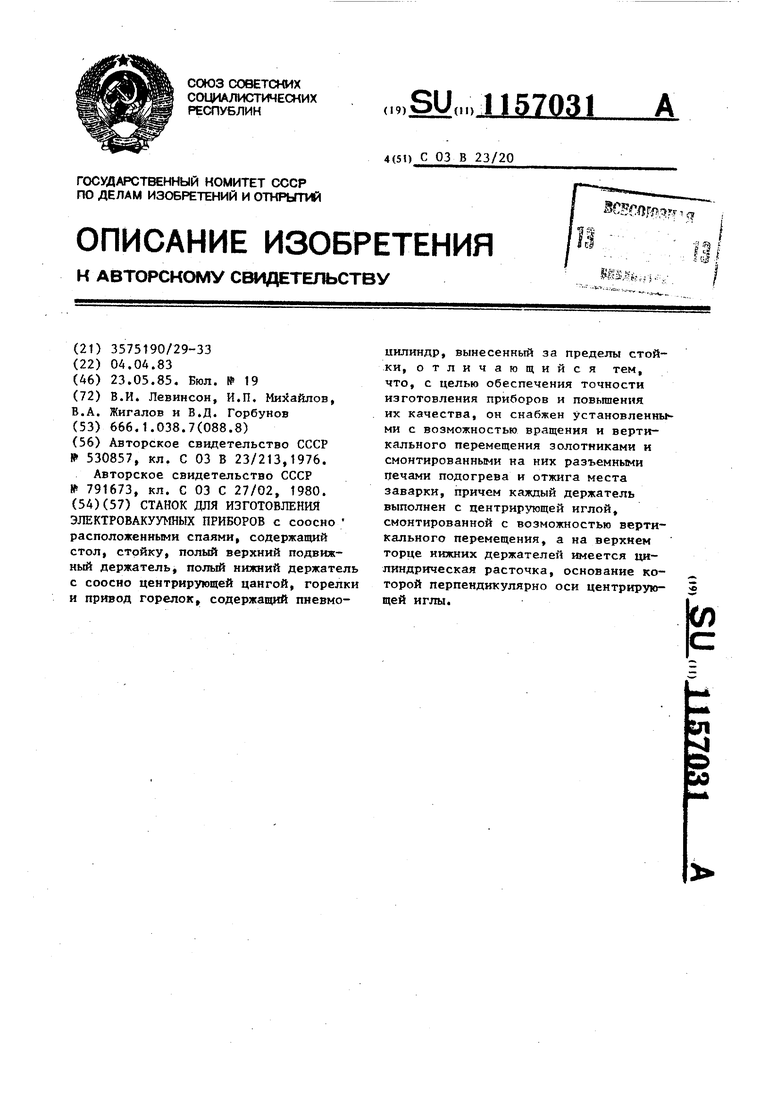

На фиг. 1 схематично изображен предлагаемый станок, вид спереди; на фиг.2 - то же, вид сбоку; на фиг.З - первая позиция станка; на фиг. 4 - вторая позиция станка; на фиг. 5 - изготовляемый прибор.

Станок для изготовления электровакуумных приборов представляет собой стационарную двухпозиционную установку и содержит следующие основные узлы и механизмы: стол 1, стойку 2, нап5)авляющую 3, нижний держатель 4, верхний держатель 5, патрон 6, золотник 7, печь 8, систему огневого оснащения, систему воздушного оснащения и электрооборудование.

Стол 1 состоит из сварного каркаса 9, на плите 10 которого размещены и закреплены основные узлы и механизмы станка.

Стойка 2 состоит из толстостенной трубы, к основанию которой приварен крепежный фланец. На стойке расположены и закреплены нижний держатель 4 золотник 7, патрон 6, верхний держатель 5.

Направляющая 3 состоит из толстостенной трубы, к основанию которой прварен крепежный фланец, и прямоугольной планки, которая посредством винтов и штифтов крепится к трубе. Внутр трубы помещен гРУз - противовес 11,. предназначенный для уравновешивания верхнего держателя 5. Груз соединен посредством троса, который перекинут через направляющие ролики 12, расположенные на кронштейне. Кронштейн закреплен на крьшке 13, которая соединяет в верхней части стойку 2 с наг правляющей 3. Направляющие ролики 12 закрыты кожухом.

Нижний держатель 4 предназначен для крепления анодной 14 или катодной 15 чашек, разрядного капилляра 16 и установлен в литом кронштейне 17. Нижний держатель выполнен с осевым сквозным отверстием для центрирующей иглы 18 с возможностью ее вертикального перемещения от гайки 19 и с закрепленной соосно центрирующей игле цангой 20 на верхнем его конце, причем на верхнем торце нижнего держателя имеется цилиндрическая расточка., основание (плоскость) которой перпендикулярна оси центрирующей иглы.

Верхний держатель 5 предназначен для крепления анодной 14 или катодно 15 чашек, разрядного капилляра 16 и установлен в литом кронштейне 21.

Верхний подвижный держатель 5 выполнен в виде стержня с осевым отвертием для центрирующей иглы 22 на нижнем конце, причем последняя установлна соосно центрирующей игле 18 нижнего держателя 4.

На второй стойке 2 устройство для закрепления заготовок выполнено в виде нижнего 23 и верхнего 5 подвижных держателей с соосно расположенными центрирующими иглами 24 и 25. Нижний держатель 23 имеет осевое (вертикальное) перемещение от гайки 26 вращением маховика, а центрирующая игла 24 перемещается в осевом сквозном отверстии держателя от пневмоцилиндра 27.

На каждой из стоек 2 на кронштейне 28 установлен золотник 7 с горелками 29 и с центральным сквозным отверстием в его корпусе, при этом привод 30 золотника вынесен за пределы стойки.

Золотник 7 предназначен для подачи газокислородной смеси во вращающиеся горелки 29 и воздуха в пневмоцилиндр прикаточного ролика 31 и состоит из литого корпуса, внутри которого на шарикоподшипниках установлены вращающийся и неподвижный золотники. Прижим неподвижного золотника к вращающемуся осуществляется пружинами. Вращение золотника осуществляется посредством зубчатой передачи от червячного редуктора и электродвигателя ПЛ062. Вертикальное перемещение корпуса золотника по стойке 2 осуществляется посредством тяги 32 и пальца 33 от пневмопривода 34, а технологическое перемещение на ход от 2 до 3 мм от пневмокамеры 35, установленной на штоке пневмопривода 34.

Патрон 6 предназначен для крепления баллона 36 и состоит из литого кронштейна 37, который крепится на стойке 2 при помощи винта. Равномерность зажима баллона достигается путем плавного подведения к его образующей регулировочных винтов 38 патрона. Раскрывающаяся состоящая из двух шарнирно соединенных створок печь 8 предназначена для подогрева и отжига места яаварки и состоит из листового давленого корпуса, внутри которого размещень керамические стержни со смонтированными на них нихромовыми нагревателями. Нагреватель защищен кварцевой оболочкой. Печь закреплена посредством кронштейна на корпусе золотника 7. . Система огневого оснащения предназначена для обеспечения стабильной работы заварочных газокислородных горелок 29 и состоит из газового и кислородного коллекторов с регуляторами давления, газокислородных быстродействующих затворов и смесителей. Расход газовых компонентов заварочных горелок контролируется ротаметрами типа РМ-ЗА, а стабилизация давления - регуляторами давления. Управление режимами горения горелок осуществляется от быстродействующих газокислородных затворов в автоматическом режиме от программника. Для настройки огневых режимов в электрической схеме и конструкции станка предусмотрен настроечный режим. Система воздушного оснащения пред назначена для обеспечения стабильной работы пневмоприводов газокислородных затворов и состоит из коллектора воздушного фильтра и стабилизатора давления. Электрооборудование станка размещено в блоках 39, которые расположены в каркасе с левой,и правой сторон Станок работает следующим образом . В расточку нижнего держателя 4 вручную устанавливают анодную коваро BJTO чашку t4, осуществляя при этом ее базирование по нижней торцевой поверхности и центрирование введе,нием центрирующей иглы 18 по скользящей посадке в осевое отверстие 40 анодной чашки 14. Затем выполняют окончательную фиксацию анодной чашки за нижнюю боковую поверхность закрепляя ее в цанге 20. После этого производят 4н1ксацию капилляра 16 за внутреннюю калиброванную поверхность за оба его конца, для чего вводят, центрирующую иглу 18 нижнего держате ля 4 в калиброванное отверстне 41 ка пилляра 16 со стороны его развертки вращением гайки 19, и далее путем перемещения подвижного верхнего держателя 5 вниз ко второму концу капилляра подводят центрирующую иглу 22 и вводят ее в отверстие последнего. При этом обеспечивается перпендикулярность оси капилляра нижней торцевой поверхности анодной чашки, а также зазор между торцом капилляра со стороны его развертки и коваровой чашкой порядка 1-1,5 мм. Затем вручную центрируют собранный с арматурой и с закрепленным внутри него с помощью пружины капилляром баллон 36 относительно анодной чашки 14 и выставляют нижний торец его на уровень заварки с коваровой чашкой, после чего производят зажим баллона в патроне 6. Равномерность зажима баллона достигается путем плавного подведения к его образующей регулировочных винтов 38 патрона. В таком положении заготовок осуществляют их предварительный подогрев в электрической печи 8 до температуры порядка 450500°С, для чего производят вертикальное перемещение печи в нижнее положение. После этого путем обратного перемещения электрической печи в верхнее положение и подвода к заготовкам вращающихся вокруг них газокислородных горелок 29 осуществляют дальнейший разогрев неподвижных заготовок и их сварку. Причем сварку выполняют в два этапа: сначала разогревают анодную чашку 14 до температуры порядка 650-800 С и выполняют ее соединение с баллоном 36, получая спай баллон - анодная чашка, а затем путем вертикального технологического перемещения горелок 29 вверх осуществляют соединение баллона с анодной чашкой и капилляром, получая спай баллон анодная коваровая чашка-капилляр. При этом в начальный момент, когда температура стекла порядка 600-650 С, производится обкатк;д сварочного шва прикаточным роликом 31, который подводится и отводится к шву. В дальнейшем при более высокой температуре (порядка 700-800 С) выполняют провар сварочного шва. Необходимость выполнения операции сварки в два этапа объясняется требованием точной ориентации кашишяра в собранном приборе. При осуществлении сварки в один этап и получении сразу тройного спея баллон - анодная коваровая чашкакапилляр возможно смещение капилляра относительно коваровой чашки. По окончании операции сварки заготовок осуществляют отжиг места сварки, для чего снова производится вертикальное перемещение электрической печи 8 в нижнее положение. После отжига изделия верхний держатель 5 с центрирующей иглой 22 поднимают вверх и производят выгрузк изделия. Далее к свободному концу за готовки приваривается катодная коваровая чашка 15, Для этого, перевернув заготовку сваренным концом вверх и установив последнюю на второй позиции станка, вводят центрирующую иглу 24 нижнего держателя 23 и центрирующую иглу 25 подвижного верхнего держателя 5 в отверстие капилляра с двух сторон и совмещают ось капилляра 16 с осью станка. Фиксируя заготовку в этом положении за баллон 36 путем зажима последнего в патроне 6, выводят центрирующую иглу 24 из отверстия капилляра вниз ниже торца ба лона и производят последовательно базирование, центрирование и окончательное закрепление катодной чашки 15 аналогично осуществлению этих операций для анодной чашки 14 на первой позиции станка. После этого катодную чашку 15 вводят в баллон 36 до необходимого уровня, для чего осу ществляют вертикальное перемещение нижнего держателя 23 от гайки 26 вращением маховика, и с помощью электрической печи подогрева и отжига 8 и 1азокислородных горелок 29 получают второй спай баллон - катодная коваровая чашка. На операциях подогрева заготовок, сварки их и последующего отжига изготовленного изделия осуществляют поддув инертной среды внутрь прибора через щтенгель 42 в баллоне и в объем между конусом капилляра и коваровой чашкой через зазор 43 между центрирующей иглой и осевым отверстием коваровой чашки. Все операции термообработки изделий осуществляются без вращения заготовок. Отсутствие вращения заготовок в процессе их/ термообработки необходимо для того, чтобы не нарушать соосность прибора при изготовлении. Станок для изготовления электровакуумных приборов позволяет осуществить строгую фиксацию заготовок и сварку изделий, требующих особой точности при их изготовлении, например, сварку некоторых типов приборов, которые предъявляют жесткие требования к соосности центральных отверстий в метаялическшс чащках относительно внутреннего калиброванного отверстия в капилляре, оси вращения которых должны совпадать. Ожидаемый экономический эффект от внедрения станка составляет 95 тыс. руб. в год.

J5

21

Фиг, г

0U9.J

Щг

22

--6

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электровакуумных приборов | 1983 |

|

SU1157032A1 |

| Машина для сварки изделий из стекла | 1979 |

|

SU876559A1 |

| Способ сварки стеклоизделий | 1978 |

|

SU664938A1 |

| Оправка для герметизации электровакуумных приборов | 1976 |

|

SU710993A1 |

| Установка для соединения деталей электровакуумных приборов | 1978 |

|

SU791673A1 |

| Машина для заврки ламп-фар | 1975 |

|

SU589647A1 |

| Способ сварки стеклоизделий | 1981 |

|

SU986878A1 |

| Способ сварки экрана с конусом | 1981 |

|

SU975606A1 |

| Машина для сварки стеклоизделий | 1978 |

|

SU844589A1 |

| Оправка-держатель для герметизации газонаполненных приборов | 1979 |

|

SU791665A1 |

СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОВАКУУТ-ШЫХ ПРИБОРОВ с соосно расположенными спаями, содержащий стол, стойку, полый верхний подвижный держатель, полый нижний держатель с соосно центрирующей цангой, горелки и привод горелок, содержащий пневмоцилиндр, вынесенный за пределы стойки, отличающийся тем, что, с целью обеспечения точности изготовления приборов и повышения их качества, он снабжен установленные ми с возможностью вращения и вертикального перемещения золотниками и смонтированными на них разъемными печами подогрева и отжига места заварки, причем каждый держатель выполнен с центрирующей иглой, смонтированной с возможностью вертикального перемещения, а на верхнем торце нижних держателей имеется цилиндрическая расточка, основание которой перпендикулярно оси центрирую- 3 щей иглы.

| Шпиндель к машине для сварки изделий из стекла | 1974 |

|

SU530857A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Установка для соединения деталей электровакуумных приборов | 1978 |

|

SU791673A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-05-23—Публикация

1983-04-04—Подача