Изобретение относится к машиностроению, а именно к изготовлению деталей из высоколегированных теплостойких сталей, и может быть использовано при производстве подшипников качения, а также инструмента.

Цель изобретения - повьшение вязкостийи контактной выносливости.

Полный отжиг деталей, при котором обеспечивается проведение рекристаллизации обработки и фазовой перекристаллизации, проводится по стандартным режимам для данной марки стали. Например, для стали 8Х4МАВ2Ф1-Ш температура отлига составляет , охлаждение - регламентированное, обеспечивающее полный перлитный распад аустенита. С целью предохранения поверхности детали от окисления и обезуглероживания отжиг проводится в вакууме, нейтральной или защитной атмосфере.

Нагартовка поверхности после обработки резанием выполняется, например обдувкой микрошариками, обкаткой шариками и т.п. В результате такой обработки поверхностные слои детали получают наклеп со степенью, значительно превосходящей критическую (более 10-20%), и при последующем нагреве под закалку ввакууме образования крупных зерен в нагартованном слое не происходит. Наличие участков металла с меньшей степенью деформации в подповерхностных зонах с точки эреНИН роста зерна не опасно из-за отсутствия непосредственного контакта с вакуумом.

Удаление после обработки резанием поверхностного слоя глубиной, превьш1а

нщей шероховатость поверхности, може быть выполнено, например, шлифованием.

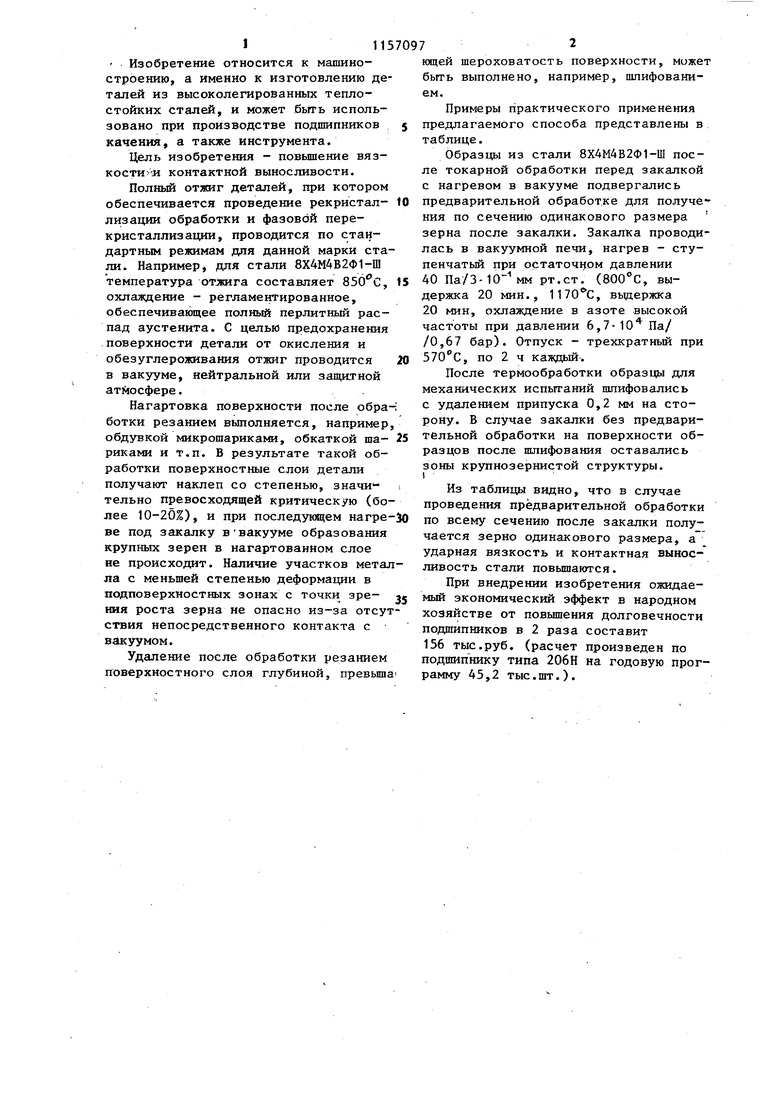

Примеры практического применения предлагаемого способа представлены в таблице.

Образцы из стали 8Х4М4В2Ф1-Ш после токарной обработки перед закалкой с нагревом в вакууме подвергались предварительной обработке для получения по сечению одинакового размера зерна после закалки. Закалка проводилась в вакуумной печи, нагрев - ступенчатьй при остаточком давлении 40 Па/3-10 мм рт.ст. (800°С, выдержка 20 мин., , вьвдержка 20 мин, охлаждение в азоте высокой частоты при давлении 6,7-10 Па/ /0,67 бар). Отпуск - трехкратный при 570С, по 2 ч каждый.

После термообработки образцы для механических испья-аний шлифовались с удалением припуска 0,2 мм на сторону. В случае закалки без предварительной обработки на поверхности образцов после шлифования оставались

зоны крупнозернистой структуры.

i

Из таблицы видно, что в случае проведения предварительной обработки по всему сечению после закалки получается зерно одинакового размера, ударная вязкость и контактная выносливость стали повышаются.

При внедрении изобретения ожидаемый экономический эффект в народном хозяйстве от повышения долговечности подшипников в 2 раза составит 156 тыс.руб. (расчет произведен по подшипнику типа 206Н на годовую программу 45,2 тыс.шт.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ ИНСТРУМЕНТА | 1992 |

|

RU2032513C1 |

| Способ изготовления тяжелонагруженных шестерен | 1983 |

|

SU1135778A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ИЗ НИЗКОУГЛЕРОДИСТЫХ ВТОРИЧНОТВЕРДЕЮЩИХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 1993 |

|

RU2048547C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2795332C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ РЕЗЬБОВЫХ ДЕТАЛЕЙ КРЕПЛЕНИЯ С ГОЛОВКАМИ ИЗ ТЕРМИЧЕСКИ УПРОЧНЯЕМЫХ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2431538C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, преимущественно деталей подшипников из высоколегированных теплостойких сталей, включающий обработку резанием и закалку с нагревом в вакууме, отличающийся тем что, с целью повьш1ения вязкости и контактной выносливости, перед закалкой проводят предварительную обработку для получения по сечению детали одинакового размера зерна после закалки. 2.Способ по П.1, отличающийся тем, что предварительную обработку ведут путем полного отжига детали в вакууме, нейтральной или защитной атмосфере. 3.Способ поп.1, отличающийся тем, что предварительную обработку ведут путем нагартовки поверхности обдуркой микрошариками или обкаткой шариками. 4.Способ .по п. 1, отличаю-ел щ и и с я тем, что предварительную обработку ведут путем удаления поверхностного слоя глубиной, превыша-кицей шероховатость поверхности. 5.Способ по п.4, о т л и ч а ю щ и и с я тем, что удаление поверхностного слоя осуществляют шлифовасл нием. о СО

| Спектор А.Г., Зельбет Б.М | |||

| и Киселева С.А | |||

| Структура и свойства подшипниковых сталей | |||

| М., Металлургия, 1980, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Егоров Ю.П | |||

| и Хазанов И.О | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1985-05-23—Публикация

1982-12-15—Подача