1

(61)799915 (21)4867274/02 (22) 17.09.90 (46)30.09.92. Бюл. №36

(71)Институт сверхтвердых материалов АН УССР

(72)И.Я. Аронин и A.M. Барановский

(56)Авторское свидетельство СССР № 799915,кл. В 22 F 3/02, 1979.

(54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА

(57)Использование: устройство может быть использовано в порошковой металлургии при прессовании крупногабаритных заготовок дисковых фрез. Сущность: в рабочую полость пресс-формы засыпают порошкообразную шихту. При этом производят равномерное вращение пресс-формы на упорном подшипнике 8 вокруг оси. В результате шихта равномерно заполняет рабочую полость пресс-формы. Вставляют верхний пуансон 16 и производят прессование. Затем на уступ матрицы 1 ставят вилку 6 и опускают плиту пресса. При этом траверса 3 перемещается по направляющей 7, сжимая пружину 9. Опустив траверсу 3, а вместе с ней и матрицу 1 со стержнем 2 до положения, при котором обеспечивается свободный съем спрессованной заготовки вместе с подкладкой 15, ее фиксируют захватами 10. Это позволит снизить трудоемкость изготовления и повысить качество изделий. 3 ил.

СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделийиз МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU799915A1 |

| Пресс-форма для формования изделий из порошков | 1989 |

|

SU1673269A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1084114A1 |

| Пресс-форма для формования изделий из порошка | 1989 |

|

SU1673270A1 |

| Пресс-форма | 1986 |

|

SU1329912A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1080929A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Пресс-форма | 1986 |

|

SU1387298A1 |

| Пресс-форма для прессования длинномерных изделий | 1986 |

|

SU1366290A2 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341371C2 |

Изобретение относится к области порошковой металлургии, в частности к устройствам для прессования изделий из порошка.

Предлагаемое устройство является усовершенствованием устройства для прессования изделий из металлического порошка, описанного в а.с. № 799915 и имеющего следующие недостатки: высокую трудоемкость процесса прессования крупногабаритных дисковых фрез и низкое качество прессуемых изделий, связанное с их нерав- ноплотностью по объему. Все это вызвано сложностью осуществления равномернрй

засыпки шихты в формующую полость пресс-формы и ее разравнивания.

Целью изобретения является устранение указанных недостатков, а имений снижение трудоемкости изготовления и повышение качества изделий.

Это достигается тем, что устройство для прессования изделий из металлического порошка снабжено упорным подшипником, размещенным между траверсой и пружиной, а нижний пуансон установлен с зазором относительно основания для обеспечения вращения пресс-формы.

Дополнительное снабжение устройства упорным подшипником, размещенным

v|

о

Ьь

СО

сЈ

ND

между траверсой и пружиной, а также установка нижнего пуансона с зазором относительно основания для обеспечения вращения пресс-формы позволяют облегчить засыпку и разравнивание шихты, что способствует более равномерному ее распределению в рабочей полости пресс-формы.

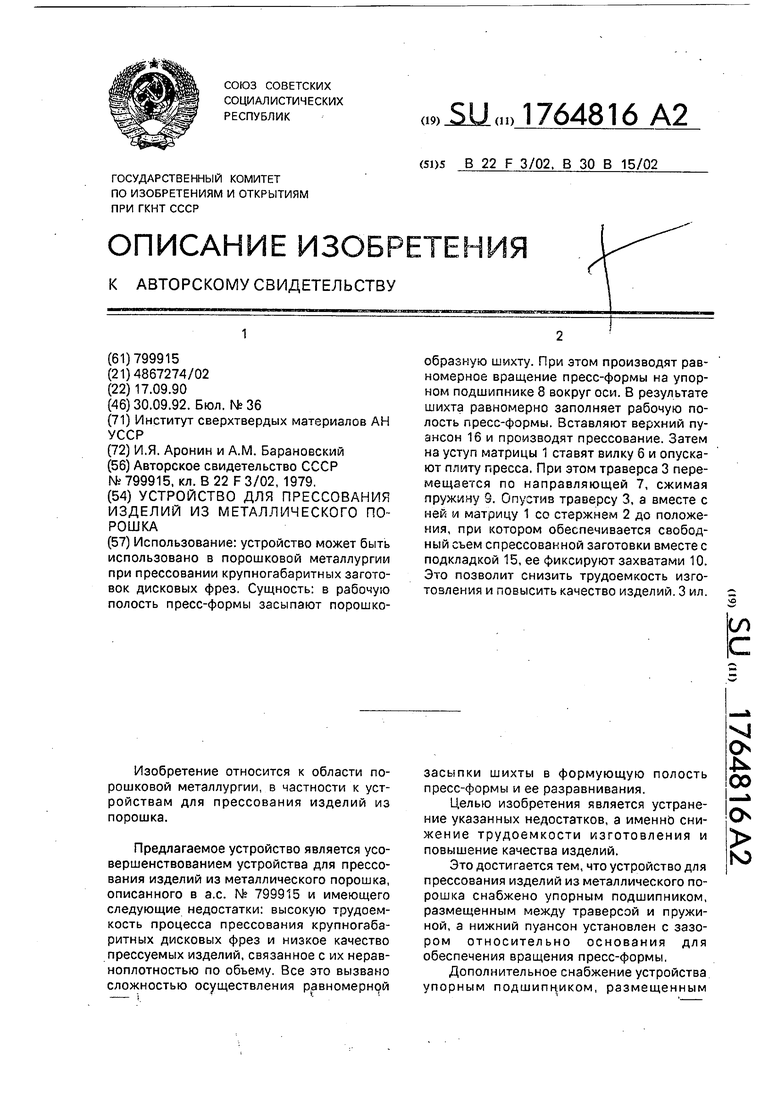

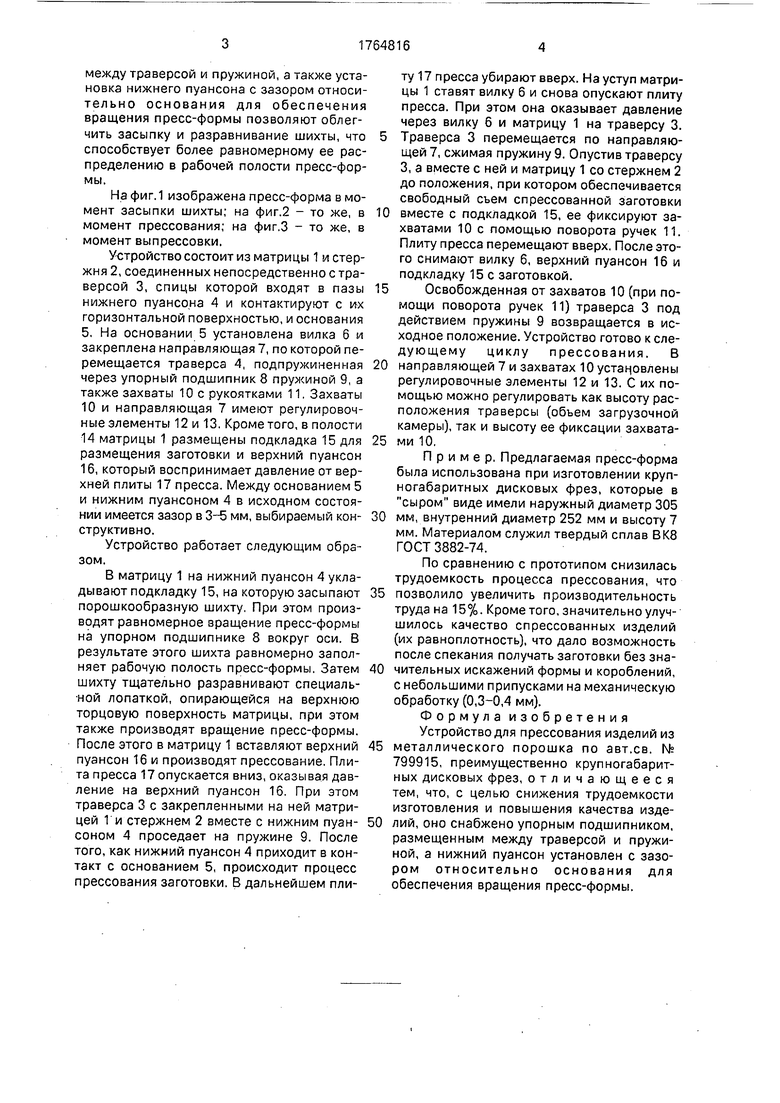

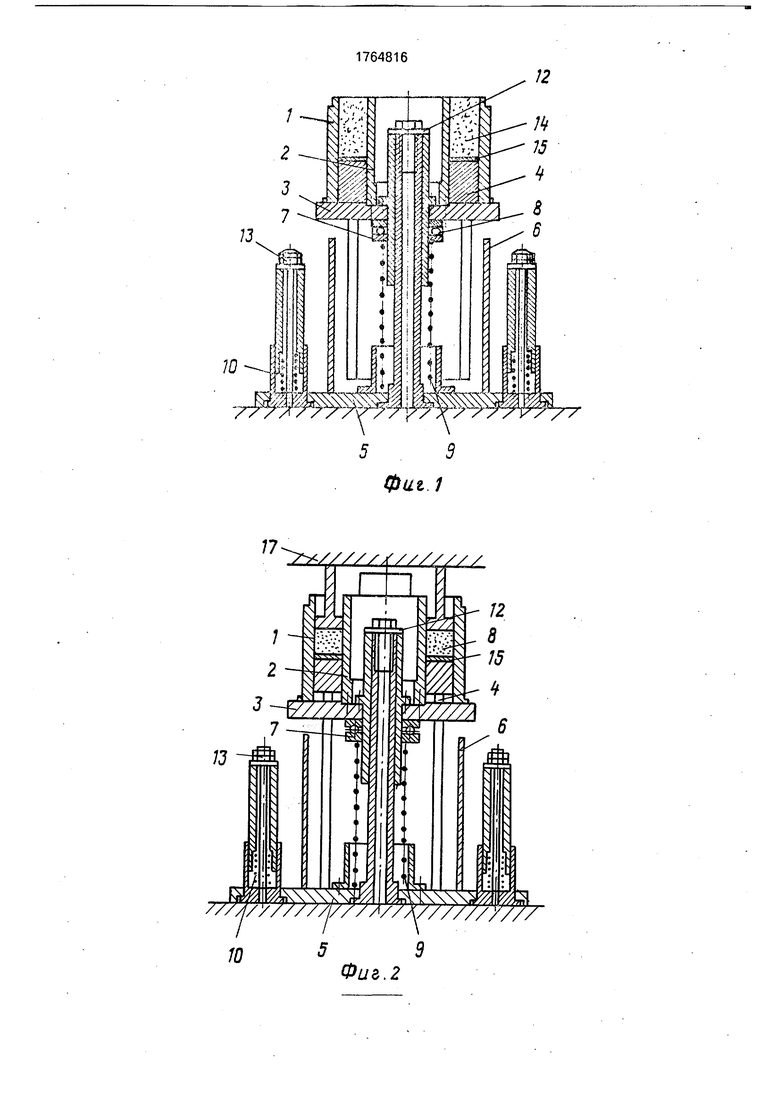

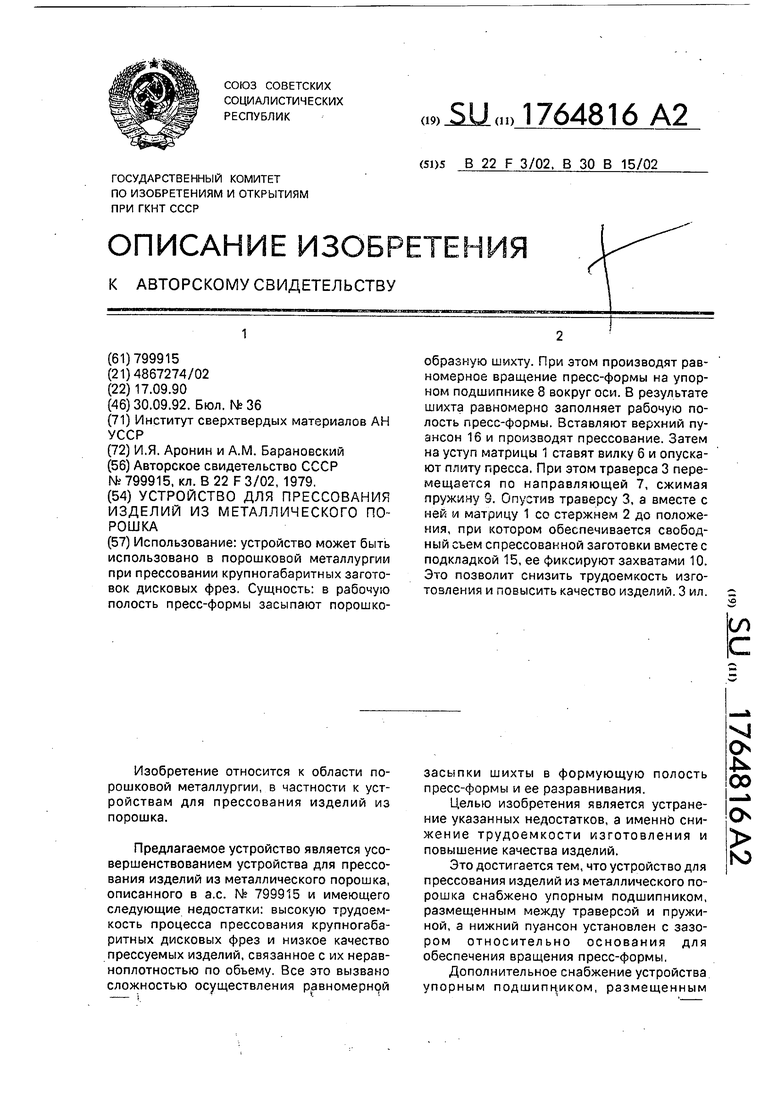

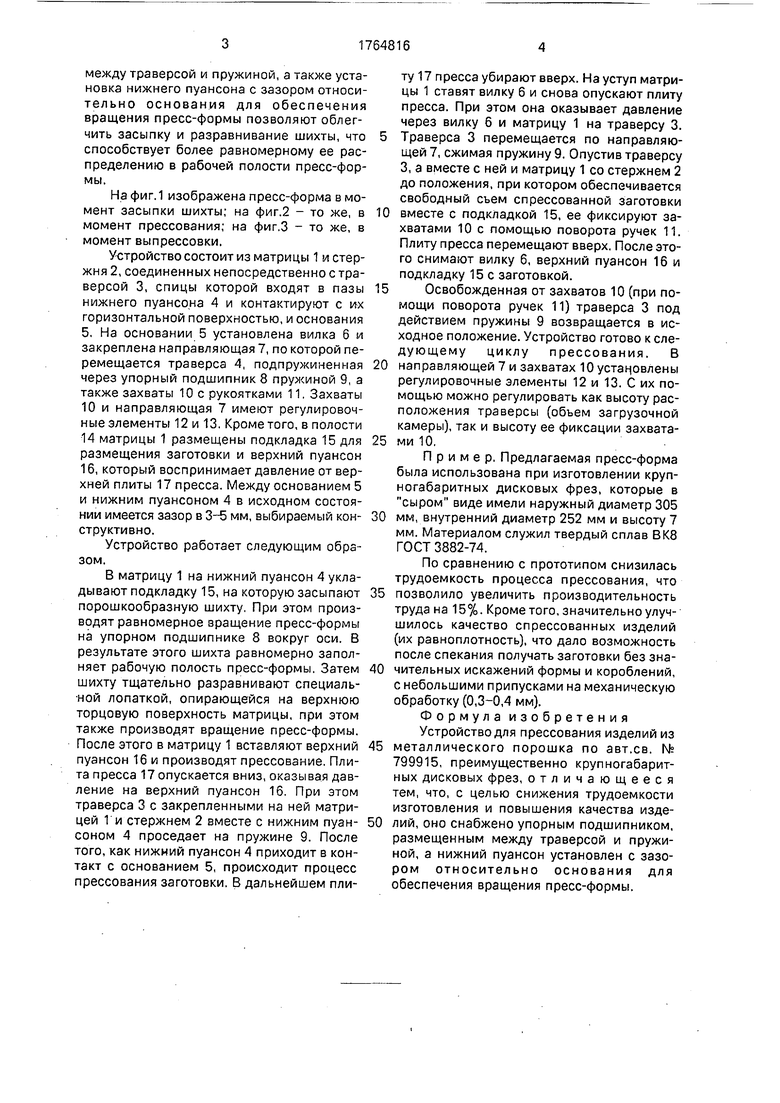

На фиг.1 изображена пресс-форма в момент засыпки шихты; на фиг.2 - то же, в момент прессования; на фиг.З - то же, в момент выпрессовки.

Устройство состоит из матрицы 1 и стержня 2, соединенных непосредственно с траверсой 3, спицы которой входят в пазы нижнего пуансона 4 и контактируют с их горизонтальной поверхностью, и основания 5, На основании 5 установлена вилка 6 и закреплена направляющая 7, по которой перемещается траверса 4, подпружиненная через упорный подшипник 8 пружиной 9, а также захваты 10 с рукоятками 11. Захваты 10 и направляющая 7 имеют регулировочные элементы 12 и 13. Кроме того, в полости 14 матрицы 1 размещены подкладка 15 для размещения заготовки и верхний пуансон 16, который воспринимает давление от верхней плиты 17 пресса. Между основанием 5 и нижним пуансоном 4 в исходном состоянии имеется зазор в 3-5 мм, выбираемый конструктивно.

Устройство работает следующим образом.

В матрицу 1 на нижний пуансон 4 укладывают подкладку 15, на которую засыпают порошкообразную шихту. При этом производят равномерное вращение пресс-формы на упорном подшипнике 8 вокруг оси. В результате этого шихта равномерно заполняет рабочую полость пресс-формы. Затем шихту тщательно разравнивают специальной лопаткой, опирающейся на верхнюю торцовую поверхность матрицы, при этом также производят вращение пресс-формы. После этого в матрицу 1 вставляют верхний пуансон 16 и производят прессование. Плита пресса 17 опускается вниз, оказывая давление на верхний пуансон 16. При этом траверса 3 с закрепленными на ней матрицей 1 и стержнем 2 вместе с нижним пуансоном 4 проседает на пружине 9. После того, как нижний пуансон 4 приходит в контакт с основанием 5, происходит процесс прессования заготовки. В дальнейшем плиту 17 пресса убирают вверх. На уступ матрицы 1 ставят вилку 6 и снова опускают плиту пресса. При этом она оказывает давление через вилку 6 и матрицу 1 на траверсу 3. Траверса 3 перемещается по направляющей 7, сжимая пружину 9. Опустив траверсу 3, а вместе с ней и матрицу 1 со стержнем 2 до положения, при котором обеспечивается свободный съем спрессованной заготовки

вместе с подкладкой 15, ее фиксируют захватами 10 с помощью поворота ручек 11. Плиту пресса перемещают вверх. После этого снимают вилку 6, верхний пуансон 16 и подкладку 15 с заготовкой.

Освобожденная от захватов 10 (при помощи поворота ручек 11) траверса 3 под действием пружины 9 возвращается в исходное положение. Устройство готово к следующему циклу прессования. В

направляющей 7 и захватах 10 установлены регулировочные элементы 12 и 13. С их помощью можно регулировать как высоту расположения траверсы (объем загрузочной камеры), так и высоту ее фиксации захватами 10.

Пример. Предлагаемая пресс-форма была использована при изготовлении крупногабаритных дисковых фрез, которые в сыром виде имели наружный диаметр 305

мм, внутренний диаметр 252 мм и высоту 7 мм. Материалом служил твердый сплав ВК8 ГОСТ 3882-74.

По сравнению с прототипом снизилась трудоемкость процесса прессования, что

позволило увеличить производительность труда на 15%. Кроме того, значительно улучшилось качество спрессованных изделий (их равноплотность), что дало возможность после спекания получать заготовки без значительных искажений формы и короблений, с небольшими припусками на механическую обработку (0,3-0,4 мм).

Формула изобретения Устройство для прессования изделий из

металлического порошка по авт.св. № 799915, преимущественно крупногабаритных дисковых фрез, отличающееся тем, что, с целью снижения трудоемкости изготовления и повышения качества изделий, оно снабжено упорным подшипником, размещенным между траверсой и пружиной, а нижний пуансон установлен с зазором относительно основания для обеспечения вращения пресс-формы.

13

13

0Ut 1

А/7Л/7//////7/

Фиг. 2

ч

59

Фиг.З

Авторы

Даты

1992-09-30—Публикация

1990-09-17—Подача