2, Пресс-форма по п, I, отличающаяся тем, что в матрице выполнены прорези, а в боковой поверх ности нижнего пуансона - отверстия, причем центральный угол, ограничивающий прорезь, превышает центральный ,угол, образованный осямк соседних отверстий, на величину не менее чем dfl ЗбО/ЯСр , где do - диаметр отверстия.

- диаметр пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования супертонких изделий из порошка | 1984 |

|

SU1146132A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ТОНКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 1996 |

|

RU2100185C1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Пресс-форма | 1988 |

|

SU1509180A2 |

| Пресс-форма | 1986 |

|

SU1329912A1 |

| Пресс-форма для прессования порошков | 1978 |

|

SU791460A1 |

| Устройство для прессования крупногабаритных заготовок из порошковых материалов | 1985 |

|

SU1284688A1 |

| Пресс-форма для прессования изделий из порошков | 1990 |

|

SU1704918A1 |

| Пресс-форма для прессования длинномерных изделий из металлического порошка | 1982 |

|

SU1090498A1 |

| Способ прессования изделий сложного профиля с плоскопараллельными боковыми сторонами | 1984 |

|

SU1158291A1 |

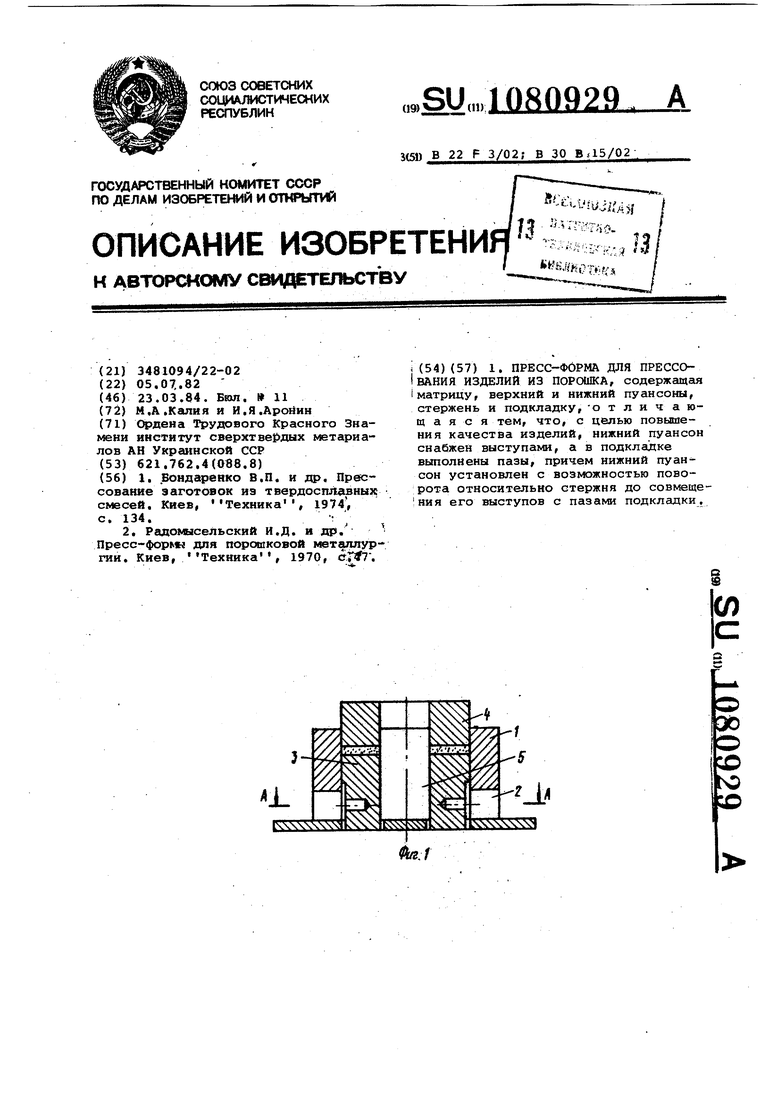

1. ПРЕСС-ФОРМА ДЛЯ ПРЕССО1ВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА, содержащая (матрицу, верхний и нижний пуансоны, стержень и подкладку,-о т л и ч а ющ а я с я тем, что, с целью повышения качества изделий, нижний пуансон снабжен выступами, а в подкладке выполнены пазы, причем нижний пуан-сон установлен с возможностью поворота относительно стержня до совмеще|ния его выступов с пазами подкладки.

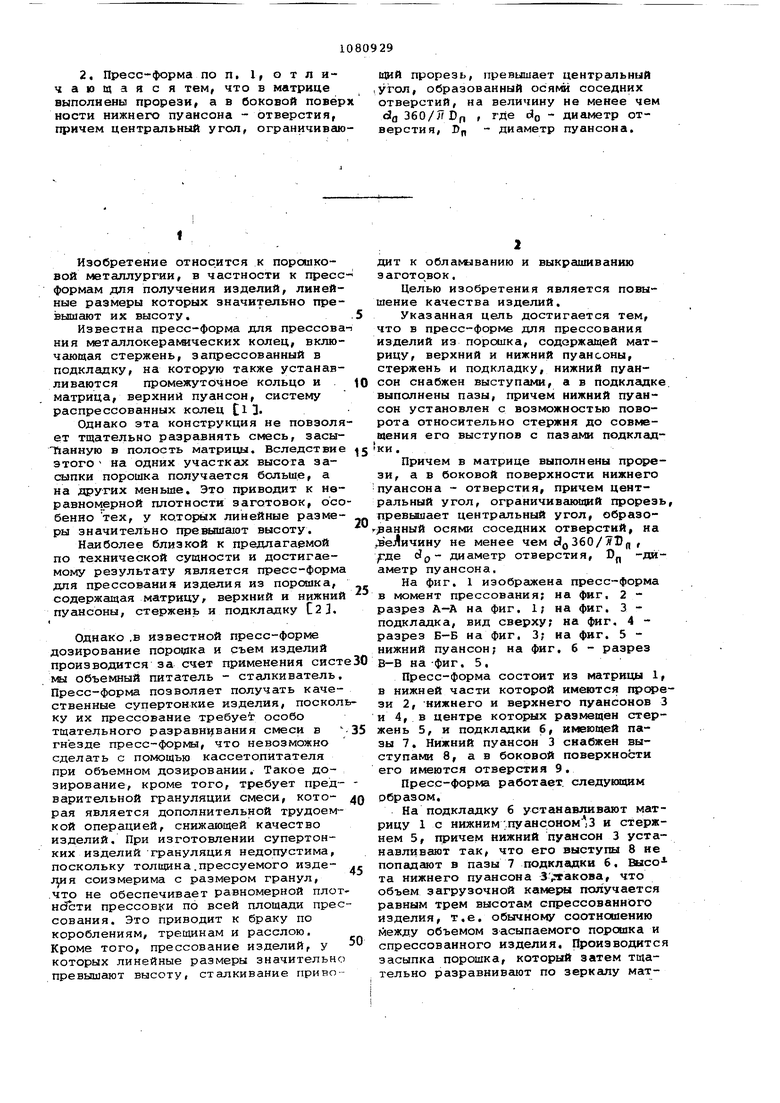

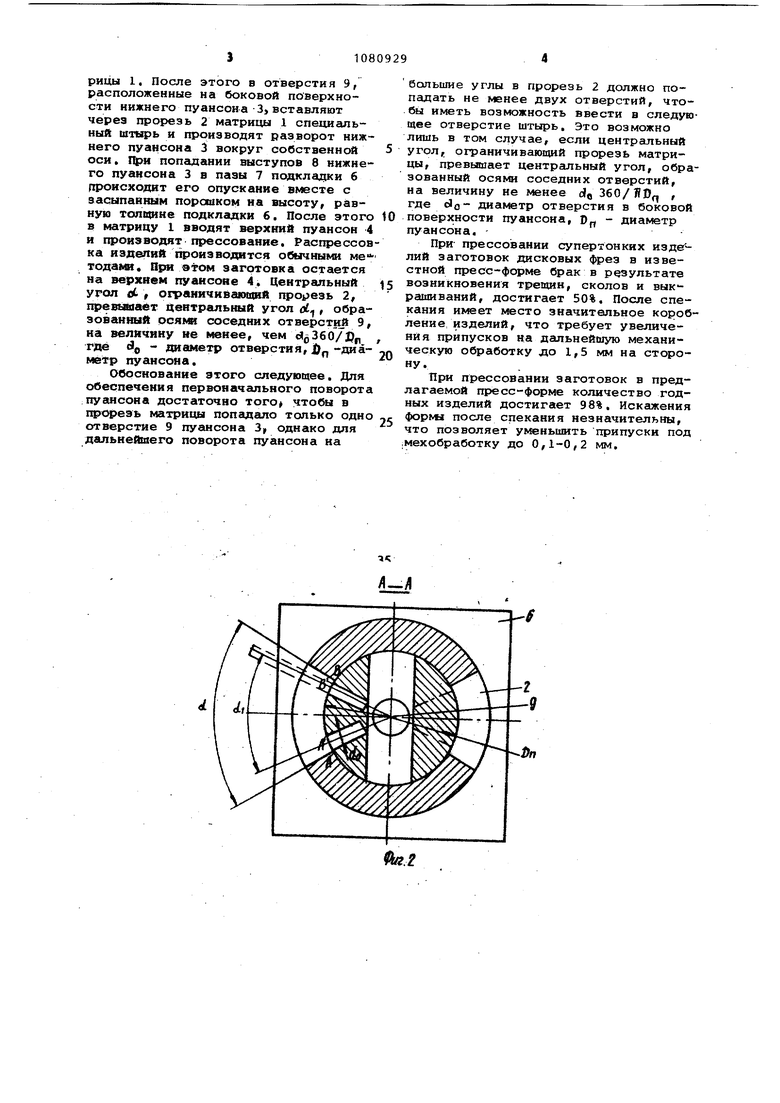

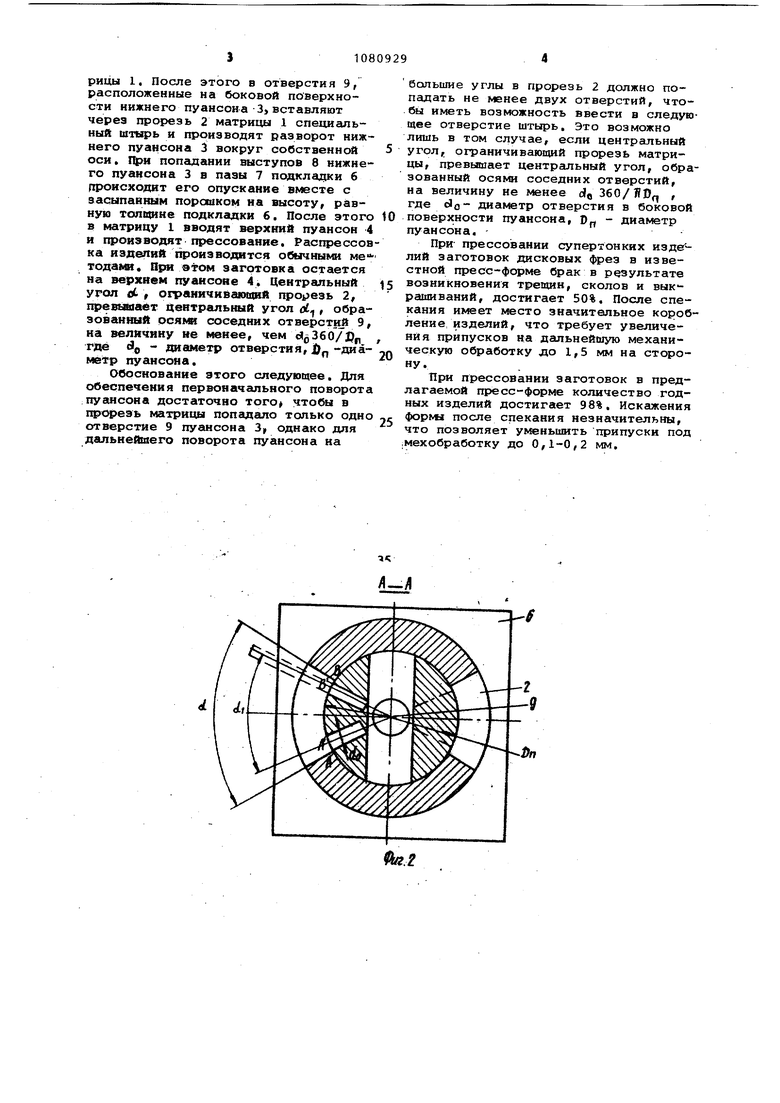

Изобретение относится к порошковой металлургии, в частности к прес формам для получения изделий, линей ные размеры которых значителкно пре вышают их высоту. Известна пресс-форма для прессов ния металлОкеракмческих колец, вклю чающая стержень, запрессованный в подкладку, на которую также устанавливаются промежуточное кольцо и матрица, верхний пуансон, систему распрессованных колец fl. Однако эта конструкция не повзоля ет тщательно разравнять смесь, засыТ анную в полость матрицы. Вследствие этого- на одних участках высота засыпки порошка получается больше, а на других меньше. Это приводит к неравно1 ерной плотности заготовок, осо бенно тех, у которых линейные размеры значительно преилшают высоту. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является пресс-форма для прессования изделия из порошка. содержащая матрицу, верхний и нижний пуансоны, стержень и подкладку С23. Однако .в известной пресс-форме дозирование порошка и съем изделий производится за счет применения сист мы объемный питатель - сталкиватеЛь. Пресс-форма позволяет получать качественные супертонкие изделия, поскол ку их прессование требует особо тщательного разравн1 вания смеси в гнезде пресс-формы, что невозможно сделать с помощью кассетопитателя при объемном дозировании. Такое дозирование, кроме того, требует предварительной грануляции смеси, которая является дополнительной трудоемкой операцией, снижающей качество изделий. При изготовлении супертонких изделий грануляция недопустима, поскольку толщина.прессуемого издех я соизмерима с размером гранул, .что не обеспечивает равномерной плот н(5сти прессовки по всей площади прес сования. Это приводит к браку по короблениям, трещинам и расслою. Кроме того, прессование изделий, у которых линейные размеры значительно превышают высоту, сталкивание приводит к обламлванию и выкрашиванию заготовок. Целью изобретения является повышение качества изделий. Указанная цель достигается тем, что в пресс-форме для прессования изделий из порсшка, содержащей матрицу, верхний и нижний пуансоны, стержень и подкладку, нижний пуансон снабжен выступами, а в подкладке, выполнены пазы, причем нижний пуансон установлен с возможностью поворота относительно стержня до совмещения его выступов с пазами подкладки. Причем в матрице выполнены , а в боковой поверхности нижнего пуансона - отверстия, причем центральный угол, ограничивакиций прорезь, превышает центральный угол, образо;Эанный осями соседних отверстий, на .йеЛичину не менее чем dig 360/л1) , fRB о- диаметр отверстия, D -диаметр пуансона. На фиг. 1 изображена пресс-форма в момент прессования; на фиг, 2 разрез А-А на фиг. 1; на фиг. 3 подкладка, вид сверху; на фиг. 4 разрез Б-Б на фиг. 3; на фиг. 5 нижний пуансон; на фиг. б - разрез В-В на -фиг. 5 . Пресс-форма состоит из матрицы 1, в нижней части которой имеются и арези 2, нижнего и верхнего пуансонов 3 и 4, в центре которых размещен стержень 5, и подкладки 6, имеющей пазы 7 . Нижний пуансон 3 снабжен выступами 8, а в боковой поверхности его имеются отверстия 9. Пресс-форма работает, следуклцим образом. На подкладку 6 устанавливают матрицу 1 с нижним ;пуансоном ;3 и стержнем 5, гфичем нижний пуансон 3 устанавливают так, что его выступы 8 не попадают в пазы 7 подкладки 6. Bыco та нижнего пуансона З,яакова, что объем загрузочной камеры получается равным трем высотам спрессованного изделия, т.е. обычному соотношению между объемом засыпаемого порошка и спрессованного изделия. Производится засыпка порошка, который затем тщательно разравнивают по зеркалу матрицы 1. После этого в отверстия 9, расположенные на боковой поверхности нижнего пуансона 3 вставляют через прорезь 2 матрицы 1 специальный штырь и производят разворот нижнего пуансона 3 вокруг собственной оси. При попадгшии выступов 8 нижнего пуансона 3 в пазы 7 подкладки 6 гкюнсходнт его опускание вместе с засыпанным порошком на высоту, равную толщине подкладки б. После этого в матрицу 1 вводят верхний пуансон 4 и производят прессование. Распрессовка изделий производится обычными ме тодам, Цж этом заготовка остается на верхнем пуансоне 4. Центральный УГОЛ 0С f ограничивгшицвй прорезь 2, превшгабт Центральный угол oL, образованный осями соседних отверстий 9, на величину не менее, чем d 360/р,, где dfl - диаметр отверстия, 1,-диаме р пуансона.

Обоснование этого следующее. Для обеспечения первоначального поворота пуансона достаточно того чтобы в прсфеэь матрицы попадало только одно отверстие 9 пуансона 3 однако для дальнейшего поворота пуансона на

большие углы в прорезь 2 должно попадать не Менее двух отверстий, чтобы иметь возможность ввести в следующее отверстие штырь. Это возможно лишь в том случае, если центральный угол, ограничивающий прорезь матрицы, превьинает центральный угол, образованный осями соседних отверстий, на величину не менее с1в360/Л0, , где olfl- диаметр отверстия в боковой поверхности пуансона, J) - диаметр пуансона.

При прессовании супертонких изделий заготовок дисковых фрез в известной пресс-фсч ме брак в результате возникновения трещин, сколов и вык рашиваний, достигает 50%. После спекания имеет место значительное коробление изделий, что требует увеличения припусков на дальнейшую механическую обработку до 1,5 мм на сторону.

При прессовании заготовок в предлагаемой пресс-форме количество годных изделий достигает 98%. Искажения форкы после спекания незначительны, что позволяет уменьшить припуски под .мехобработку до 0,1-0,2 мм.

/

«L

///////

ФигЗ Ы

ty/JVxJ 7//7/7У/7

Фиг Ц

1

ftL

5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бондаренко В.П | |||

| и др | |||

| Прессование заготовок из твердосплдвных смесей | |||

| Киев, Техника , 1974, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Радомысельский И.Д | |||

| и др | |||

| Пресс-форл« для порсшковой металлургии | |||

| Киев, Техника, 1970, | |||

| j | |||

Авторы

Даты

1984-03-23—Публикация

1982-07-05—Подача