САЗ

N О)

Изобретение относится к порошковой металлургии, в частности к пресс- формам ,цля прессования сложнопрофиль иых фасонных изделий из твердых сплавов.

Целью изобретения является увеличение выхода годной продукции.

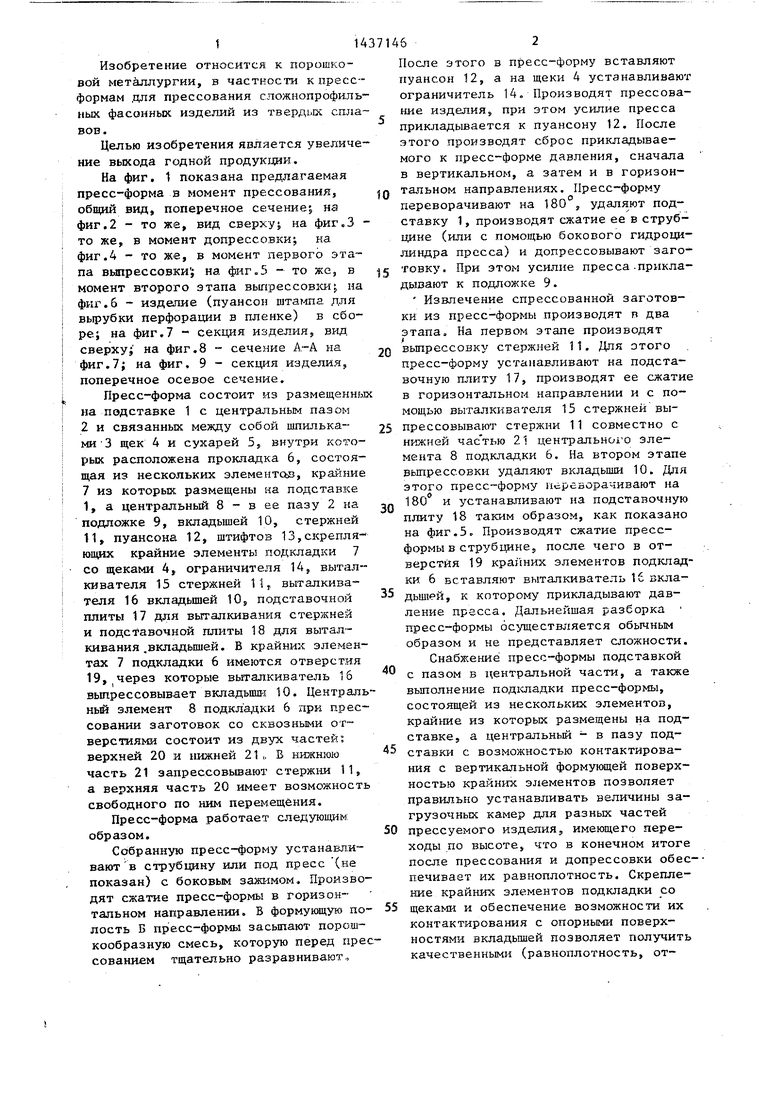

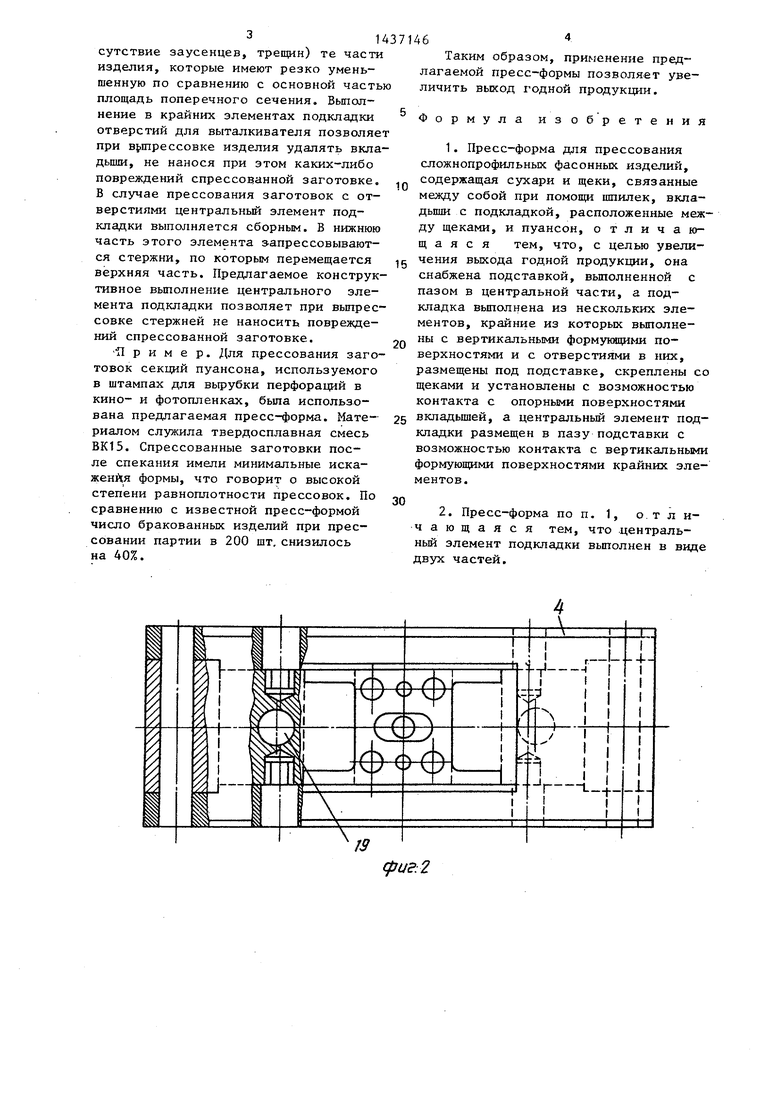

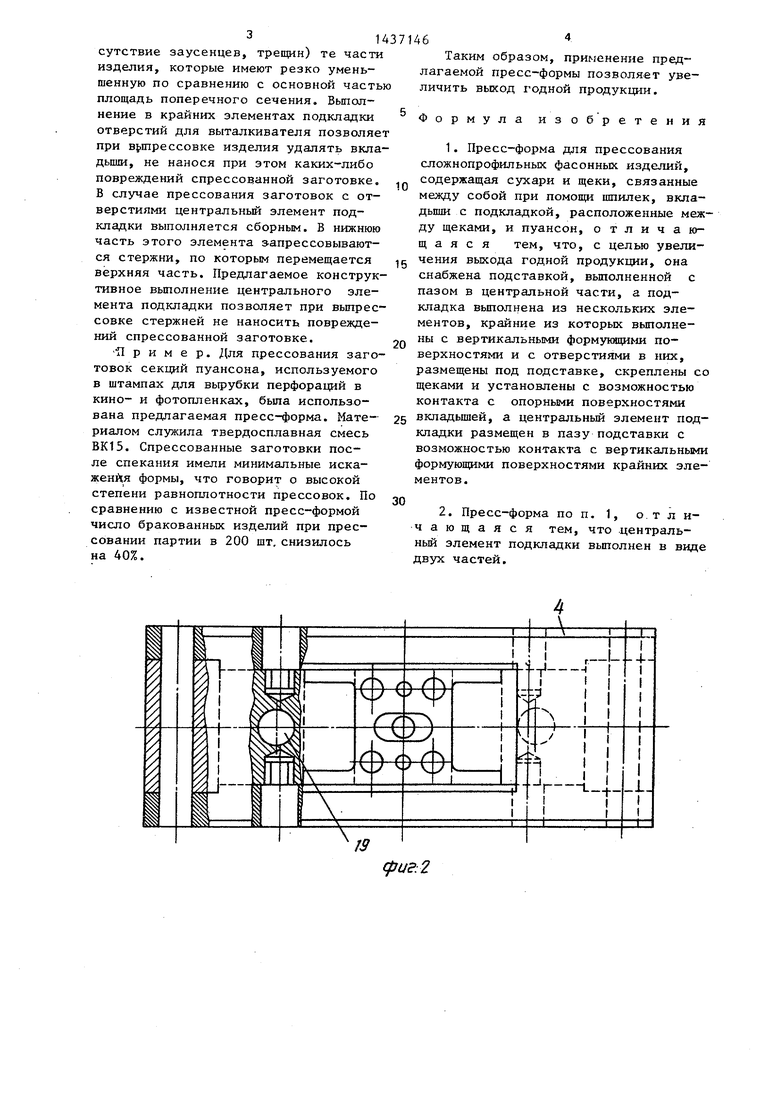

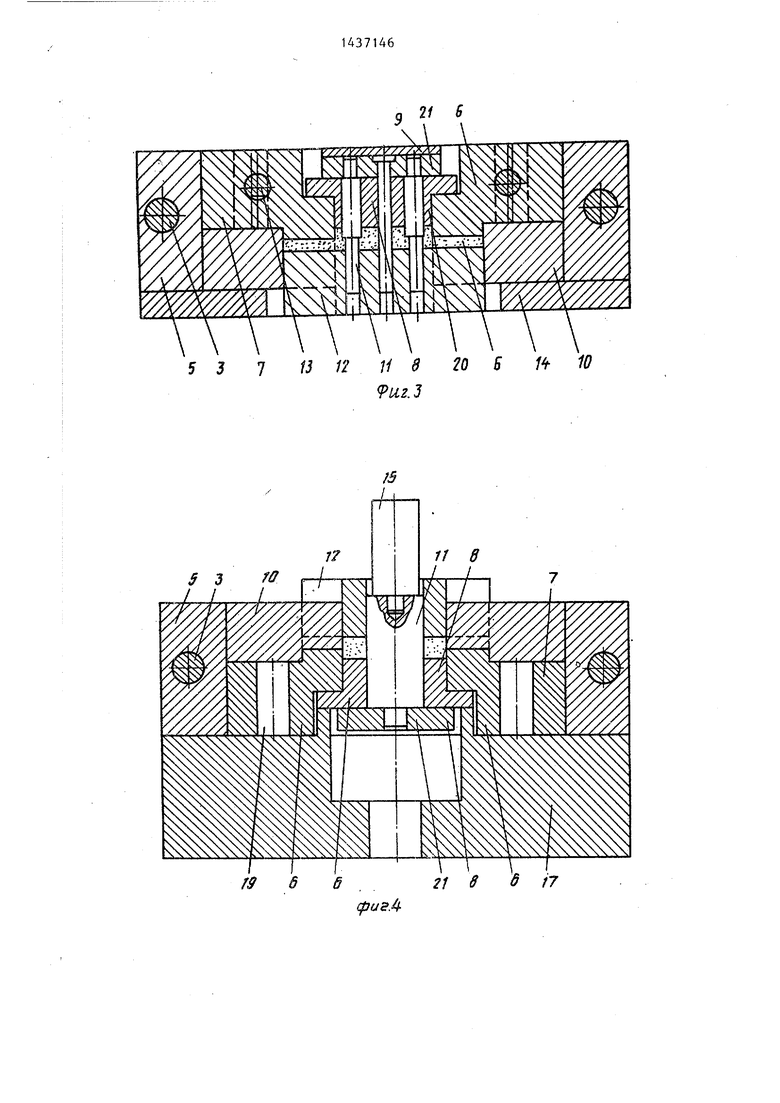

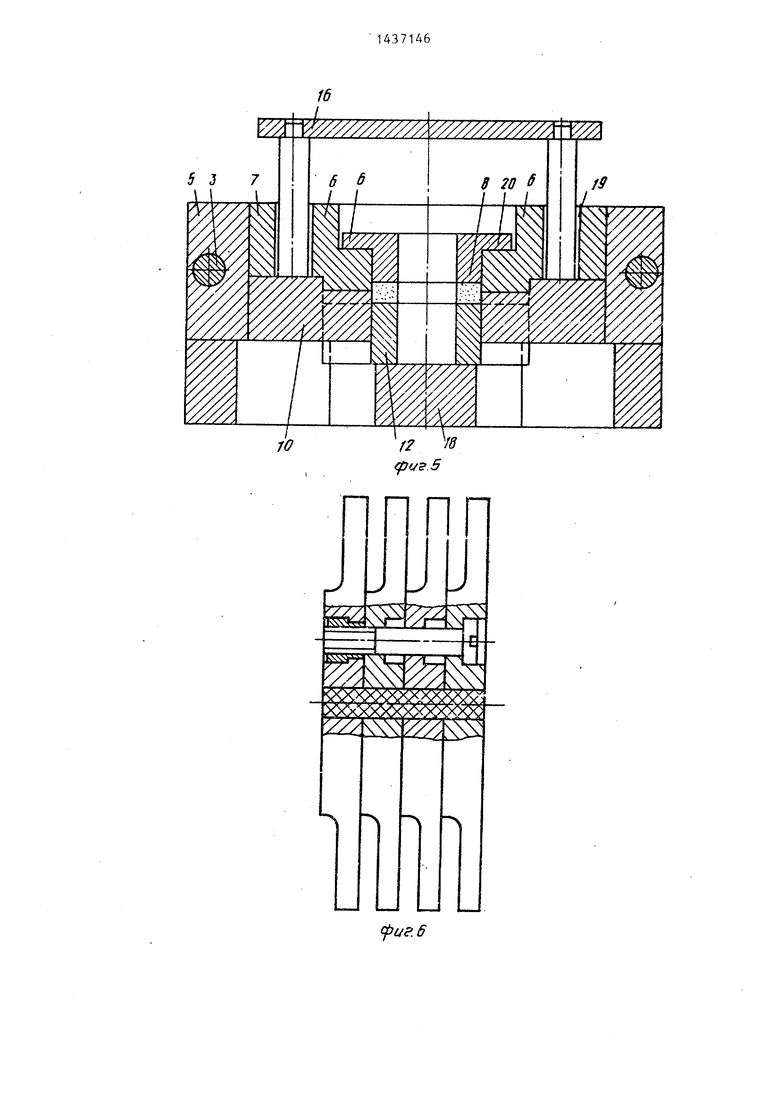

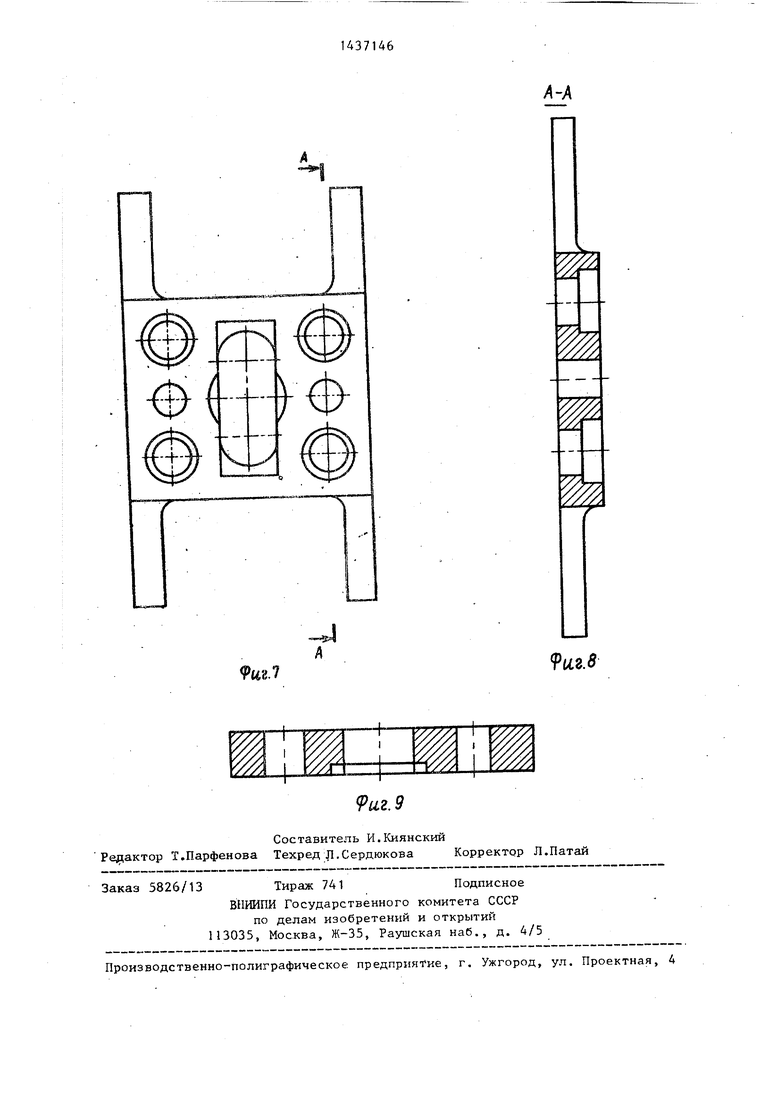

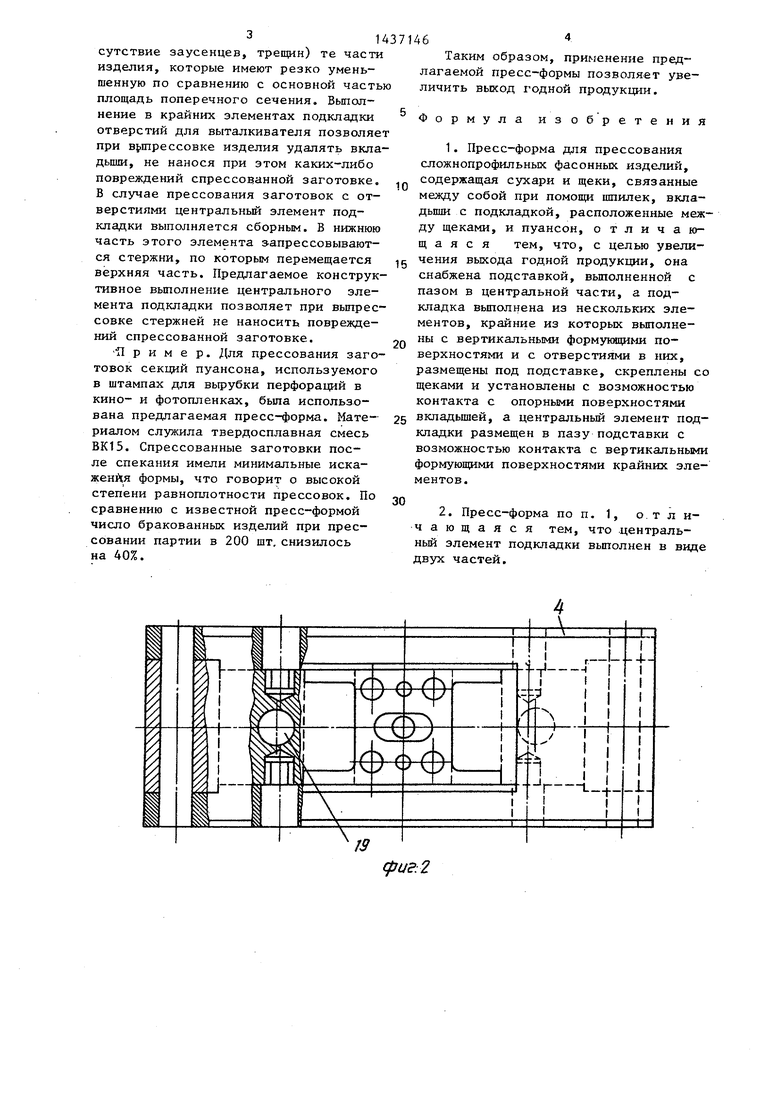

На фиг. 1 показана предлагаемая пресс-форма в момент прессования, общий вид, поперечное сечение на фиг.2 - то же, вид сверхуj на фиг.З то же, в момент допрессовки; на фиг.4 - то же, в момент первого этапа BMipeccoBKH f на фиг.З - то же, в момент второго этапа выпрессовкиj на фиг.б - изделие (пуансон штампа ЛД1Я вьфубки перфорахщи в пленке) в сборе; на фиг.7 - секция изделия, вид, сверху на фиг.8 - сечение А-А на фиг.7; на фиг. 9 - секция изделия, поперечное осевое сечение.

Пресс-форма состоит из размещенны на подставке 1 с центральным пазом 2 и связанных между собой шпильками -3 щек 4 и сухарей 5, внутри которых расположена прокладка 6, состоящая из нескольких элементов, крайние 7 из которых размещены на подставке

I,а центральный 8 - в ее пазу 2 на подложке 9, вкладышей 10, стержней

II,пуансона 12, штифтов 13,скрепляющих крайние элементы подкладки 7 со щеками 4, ограничителя 14, выталкивателя 15 стержней It, выталкивателя 16 вкладышей 10, подставочной плиты 17 для выталкивания стержней

и подставочной плиты 18 для выталкивания .вкладьшгей . В крайних элементах 7 подкладки 6 имеются отверстия 19,через которые выталкиватель 16 вьшрессовывает вкладыши 10. Централь ньй элемент 8 подкл адки 6 при прессовании заготовок со сквозными отверстиями состоит из двух частей; верхней 20 и нижней 21„ В нижнюю часть 21 эапрессовьшают стержни 11, а верхняя часть 20 имеет возможность свободного по ним перемещения.

Пресс-форма работает следующим образом.

Собранную пресс-форму устанавливают в струбцину или под пресс (не показан) с боковьм зажимом. Производят сжатие пресс-формы в горизонтальном направлении. В формукнцуи полость Б пресс-формы засыпают порошкообразную смесь, которую перед прессованием тщательно разравнивают,.

После этого в пресс-форму вставляют пуансон 12, а на щеки 4 устанавливают ограничитель 14. Производят прессование изделия, при этом усилие пресса прикладьшается к пуансону 12. После этого производят сброс прикладываемого к пресс-форме давления, сначала в вертикальном, а затем и в горизонQ тальном направлениях. Пресс-форму переворачивают на 180 , удаляют подставку 1, производят сжатие ее в струбцине (или с помощью бокового гидроцилиндра пресса) и допрессовывают заго5 товку. При этом усилие пресса-прикладывают к подложке 9.

Извлечение спрессованной заготовки из пресс-формы производят в два этапа. На первом этапе производят

Q выпрессовку стержней 11. Для этого пресс-форму устанавливают на подставочную плиту 17, производят ее сжатие в горизонтальном направлении и с помощью выталкивателя 15 стержней вы5 прессовывают стержни 11 совместно с нютней час тью 21 дентральнох о элемента 8 подкладки 6. На втором этапе вьтрессовки удаляют вкладьши 10. Д17Я этого пресс-форму Мсреворачивают на

„180 и устанавливают на подставочную плиту 18 таким образом, как показано на фиг.5. Производят сжатие пресс- формы в струбцине, после чего в отверстия 19 крайних элементов подкладки 6 вставляют выталкиватель 16 вкла5 , к которому прикладывают давление пресса. Дальнейшая разборка пресс-формы осуществляется обычным образом и не представляет сложности. Снабжение пресс-формы подставкой с пазом в центральной части, а также выполнение под1 :падки пресс-формы, состоящей из нескольких элементов, крайние из которых размещены на под0

ставке, а центральный - в пазу подставки с возможностью контактирования с вертикальной формующей поверхностью крайних элементов позволяет правильно устанавливать величины загрузочных камер для разных частей прессуемого изделия, имеющего переходы по высоте, что в конечном итоге после прессования и допрессовки обес-- печивает их равноплотность. Скрепление крайних элементов подкладки со щеками и обеспечение возможности их контактирования с опорными поверхностями вкладышей позволяет получить качественными (равноплотность, от

3

сутствие заусенцев, трещин) те част изделия, которые имеют резко уменьшенную по сравнению с основной част площадь поперечного сечения. Выполнение в крайних элементах подкладки отверстий для выталкивателя позволя при в шрессовке изделия удалять вклдыши, не нанося при этом каких-либо повреждений спрессованной заготовке В случае прессования заготовок с отверстиями центральньй элемент подкладки выполняется сборным. В нижнюю часть этого элемента эапрессовывают- ся стержни, по которым перемещается верхняя часть. Предлагаемое конструктивное выполнение центрального элемента подкладки позволяет при выпрес совке стержней не наносить повреждений спрессованной заготовке.

Пример. Для прессования заготовок секций пуансона, используемого в штампах для вьфубки перфораций в кино- и фотопленках, была использована предлагаемая пресс-форма. Материалом служила твердосплавная смесь ВК15. Спрессованные заготовки после спекания имели минимальные искажения формы, что говорит о высокой степени равноплотности прессовок. По сравнению с известной пресс-формой число бракованных изделий при прессовании партии в 200 шт, снизилось на 40%.

0

146

4

Таким образом, применение предлагаемой пресс-формы позволяет увеличить выход годной продукции.

Формула изобретения

1. Пресс-форма для прессования сложнопрофильных фасонных изделий, содержащая сухари и щеки, связанные между собой при помощи шпилек, вкла- дьшш с подкладкой, расположенные между щеками, и пуансон, отличающаяся тем, что, с целью увели- g чения выхода годной продукции, она снабжена подставкой, выполненной с пазом в центральной части, а подкладка выполнена из нескольких элементов, крайние из которых выполнены с вертикальными формуннцини поверхностями и с отверстиями в них, размещены под подставке, скреплены со щеками и установлены с возможностью контакта с опорными поверхностями вкладьш1ей, а центральный элемент подкладки размещен в пазу подставки с возможностью контакта с вертикальными формующими поверхностями крайних элементов.

0

5

30

2. Пресс-форма по п. 1, о.т л и- чающаяся тем, что централь- ньй элемент подкладки выполнен в виде двух частей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма | 1988 |

|

SU1509180A2 |

| Пресс-форма | 1986 |

|

SU1329912A1 |

| Устройство для засыпки металлического порошка | 1986 |

|

SU1407676A1 |

| Пресс-форма для прессования порошков | 1978 |

|

SU791460A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1252048A1 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Способ распрессовки прессованных изделий с отверстиями | 1990 |

|

SU1715494A1 |

| Способ прессования изделий из порошка | 1987 |

|

SU1519842A1 |

| Пресс-форма для прессования изделий с кольцевым пазом | 1986 |

|

SU1360900A1 |

Изобретение относится к пресс- формам для прессования сложнопрофильных изделий из порошков твердых сплавов. Цель - увеличение выхода годной продукции. Собранную пресс-форму сжимают в горизонтальном направлении. В формующую полость Б загружают порошок, разравнивают, вставляют пуансон 12, на щеки устанавливают ограничитель 14. К пуансону 12 прикладьшают давление сначала в вертикальном, а потом в горизонтальном направлениях. Пресс-форму пер.еворачивают на 180 , захшмают в струбцине, а затем допрес- совывают путем приложения давления к подложке 9. Спрессованную заготовку извлекают в два этапа, на первом из которых пресс-форму сжимают в горизонтальном направлении и выпрессо- вывают стержни 11 совместно с нижней частью 21 нижнего элемента 8, а на втором переворачивают пресс-форму на 180 и выталкивают вкладьшм 10. Применение предлагаемой пресс-формы поз- воляет на 40% повысить выход годной продукции. 1 з.п. ф-лы, 9 ил. (О

дзиг:2

2/ 6

5 J

(аг.б

i М

.7

Ш

.

Ш

.5

| Либенсон Г.А., Панов B.C | |||

| Оборудование цехов порошковой металлургии | |||

| М.: Металлургия, 1983, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Бондаренко В.П., Аронин И.Я., Мендельсон B.C | |||

| Проектирование пресс- форм для изделий из твердых сплавов | |||

| Киев: Наукова думка, 1983, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-11-15—Публикация

1987-04-07—Подача