Концы дымогарных труб со стороны топки имеют двойную подкатку для лучшего теплообмена в области решетки.

Такую подкатку осуществляют на станках с ускоренным вводом заготовки в рабочую зону и ускоренным удалением ее после образования рельефа.

Однако такие станки малопроизводительны, так как процесс подкатки в них не автоматизирован.

В описываемом станке этот недостаток устранен тем, что механизм подачн трубы в рабочую зону выполнен в виде вращающегося секцийнированного барабана, .взаимодействующего с фиксирующими органами, которые осуществляют зажим трубы в рабочей позиции. При этом работа механизма подачи синхронно увязана с работой формообразующих органов.

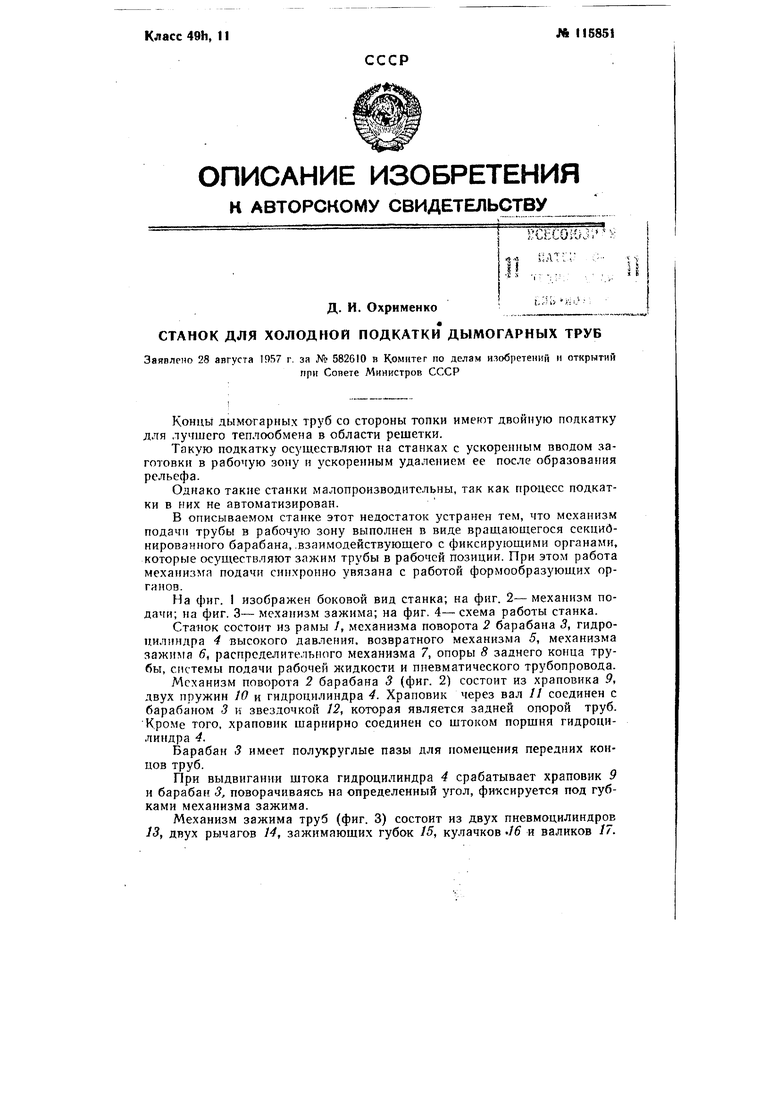

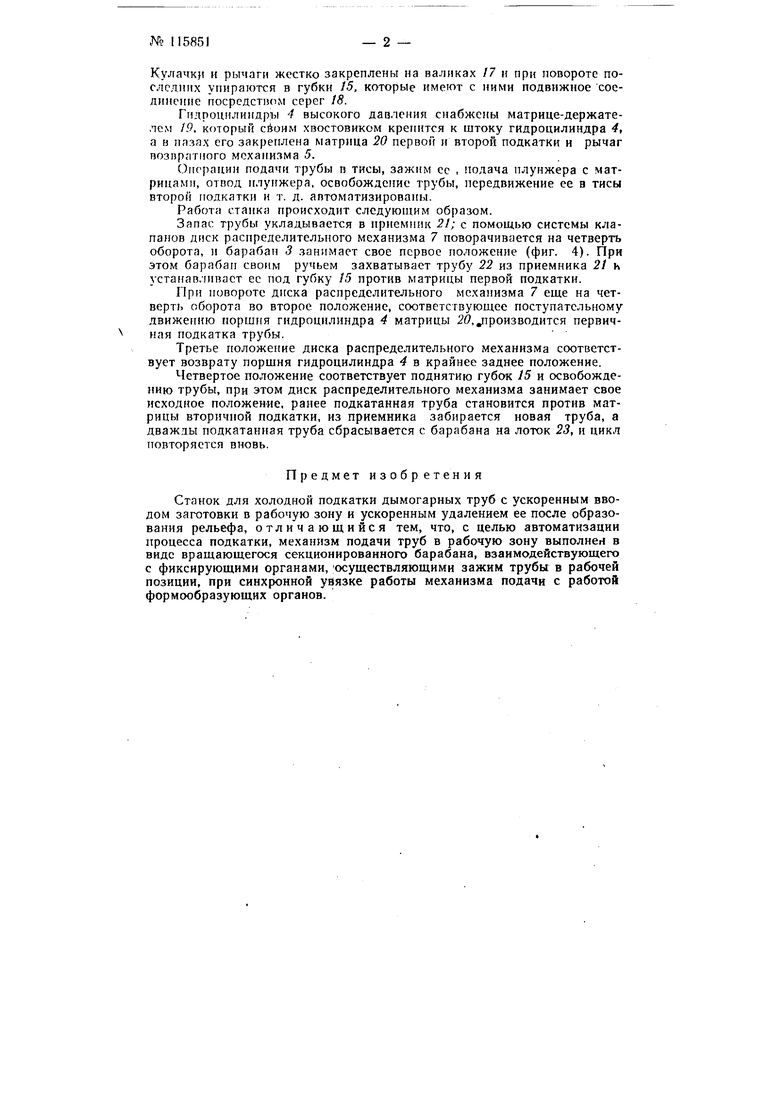

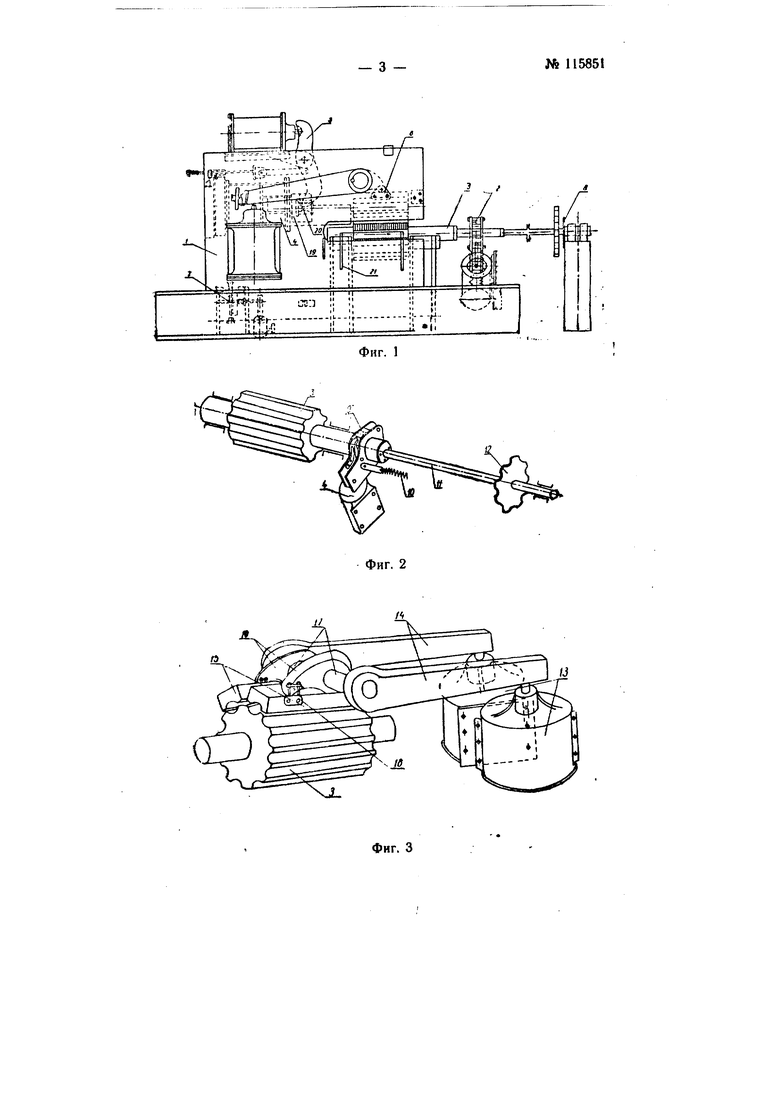

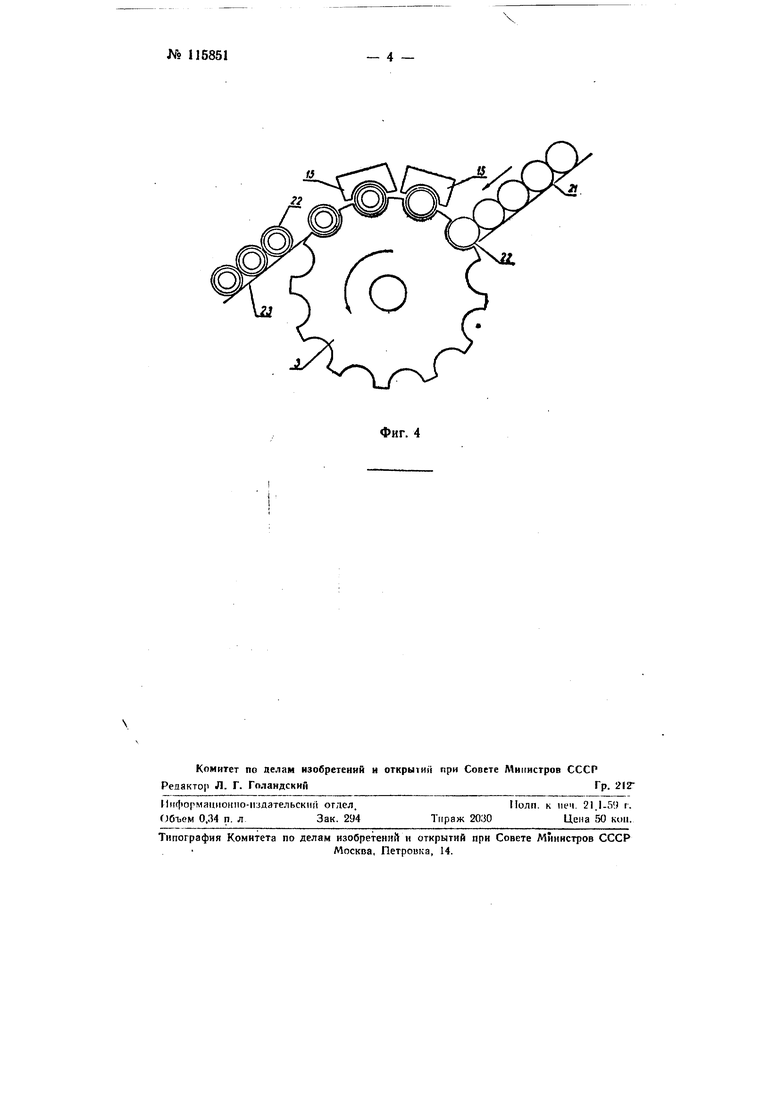

На фиг. I изображен боковой вид станка; на фиг. 2- механизм подачи; на фиг. 3- механизм зажима; на фиг. 4-схема работы станка.

Станок состоит из рамы /, механизма поворота 2 барабана 3, гидроиилиндра 4 высокого давления, возвратного механизма 5, механизма зажима 6, распределительного механизма 7, опоры 8 заднего конца трубы, системы подачи рабочей жидкости и пневматического трубопровода.

Механизм поворота 2 барабана 3 (фиг. 2) состоит из храповика 9, двух пружин 10 и гидроцилиндра 4. Храповик через вал // соединен с барабаном 3 и звездочкой 2, которая является задней опорой труб. Кроме того, храповик щарнирно соединен со щтоком порщня гидроцилиндра 4.

Барабан 5 имеет полукруглые пазы для помещения передних концов труб.

При выдвигании щтока гидроцилиндра 4 срабатывает храповик 9 и барабан 3, поворачиваясь на определенный угол, фиксируется под губками механизма зажима.

Механизм зажима труб (фиг. 3) состоит из двух пневмоцилиндров 13, двух рычагов i4, зажимающих губок /5, кулачков 16 и валиков 17.

№ 115851- 2 -

Кулачк} и рычаги жестко закреплены на валиках /7 н при повороте последних упираются в губки 15, которые имеют с ними подвижное соелиненне посредстпом серег 18.

Гпдроцилиидръ 4 высокого дагзления снабжены матрице-держателем /Р. который сйоим хвостовиком кренится к штоку гидроцилиндра 4, а в паза.х его закреплена матрица 20 первой и второй подкатки и рычаг возпрптного моха1гизма 5.

Опграцин подачи трубы п тисы, зажим ее , подача плунжера с матрицами, отпод нлу1гжера, освобождепио трубы, передвижение ее в тисы второй подкатки и т. д. автоматизированы.

Работа станка происходит следующим образом.

Запас грубы укладывае7х:я в нрнем1П1к 21; с помощью системы клапанов диск распределительного механизма 7 поворачивается на четверть оборота, и барабан 3 занимает свое первое положение (фиг. 4). При этом барабан своим ручьем захватывает трубу 22 из приемника 2/ к уста({авливает ее под губку /5 против матрицы первой подкатки.

При повороте диска распределительного механизма 7 еще на четверть оборота во второе положение, соответствующее поступательному движению поршня гидроцилиндра 4 матрицы 2С,1роизводится первичная подкатка трубы.

Третье положение диска распределительного механизма соответствует возврату поршня гидроцилиндра 4 в крайнее заднее положение.

Четвертое положение соответствует поднятию губок 15 и освобождению трубы, при этом диск распределительного механизма занимает свое исходное положение, ранее подкатанная труба становится против матрицы вторичной подкатки, из приемника забирается новая труба, а дважды подкатанная труба сбрасывается с барабана на лоток 23, и цикл повторяется вновь.

Предмет изобретения

Станок для холодной подкатки дымогарных труб с ускоренным вводом заготовки в рабочую зону и ускоренным удалением ее после образования рельефа, отличающийся тем, что, с целью автоматизации процесса подкатки, механизм подачи труб в рабочую зону выполнен в виде вращающегося секционированного барабана, взаимодействующего с фиксирующими органами, осуществляющими зажим трубы в рабочей позиции, при синхронной увязке работы механизма подачи с работой формообразующих органов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для изготовления пружин с витками удлиненной формы | 1943 |

|

SU65264A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ХАЛ ИЗ ПРЕДВАРИТЕЛЬНО ЗАКАТАННЫХ ТЕСТОВЫХ ЖГУТОВ | 1963 |

|

SU223714A1 |

| АВТОМАТ ДЛЯ РЕЗКИ ПРУТКОВ | 1970 |

|

SU258250A1 |

| Клещевая головка ковочного манипулятора | 1982 |

|

SU1055583A1 |

| Автоматический станок для изготовления секундных стрелок | 1937 |

|

SU53825A1 |

| Устройство для обвязки предметов | 1984 |

|

SU1169886A1 |

| Устройство для сортировки калиброванных коконов по степени жесткости их оболочек | 1960 |

|

SU131651A1 |

| У^'ОЗНДЯ | 1973 |

|

SU369984A1 |

| СТАНОК ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1970 |

|

SU258352A1 |

| Автооператор | 1985 |

|

SU1283035A1 |

Фиг. 2

Фиг. 3

Фиг. 4

Авторы

Даты

1958-01-01—Публикация

1957-08-28—Подача