Изобретение относится к машиностроению, в частности к автооператорам, предназначенным для загрузки, выгрузки металлообрабатывающих станков изделиями с их ориентацией от исходного ноложения к конечному, в которых переносное движение изделия и движение его ориентации осуществляется от одного привода.

Целью изобретения является повыщение надежности

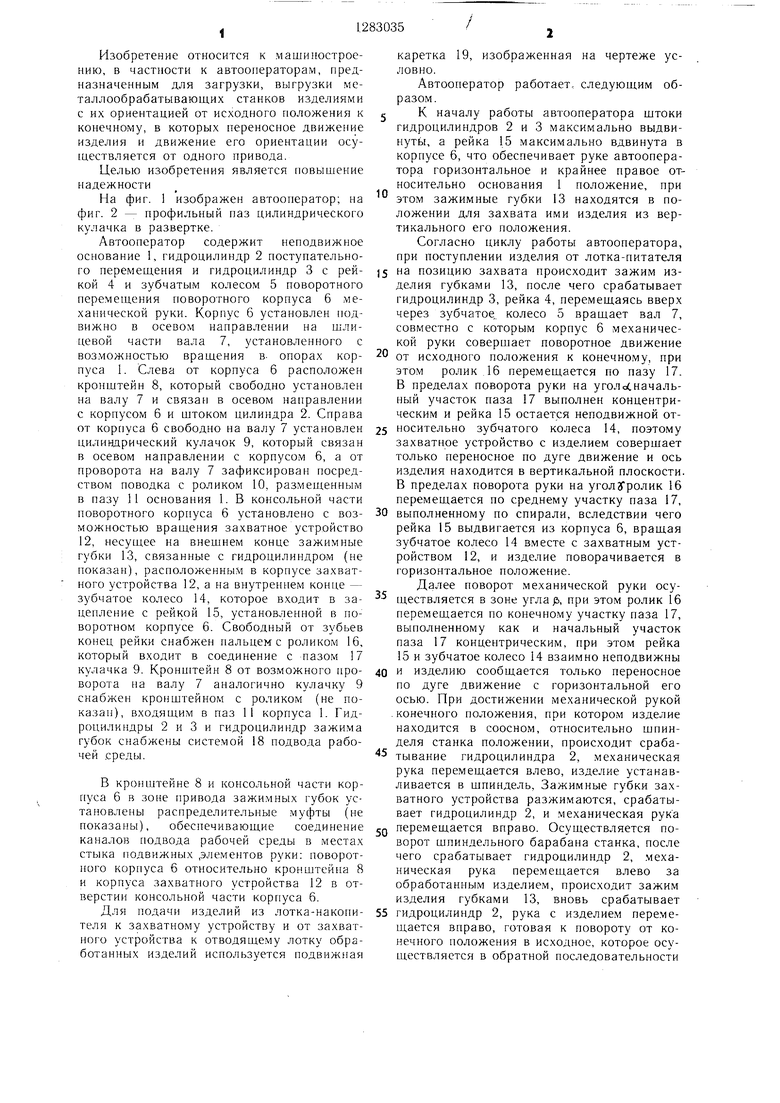

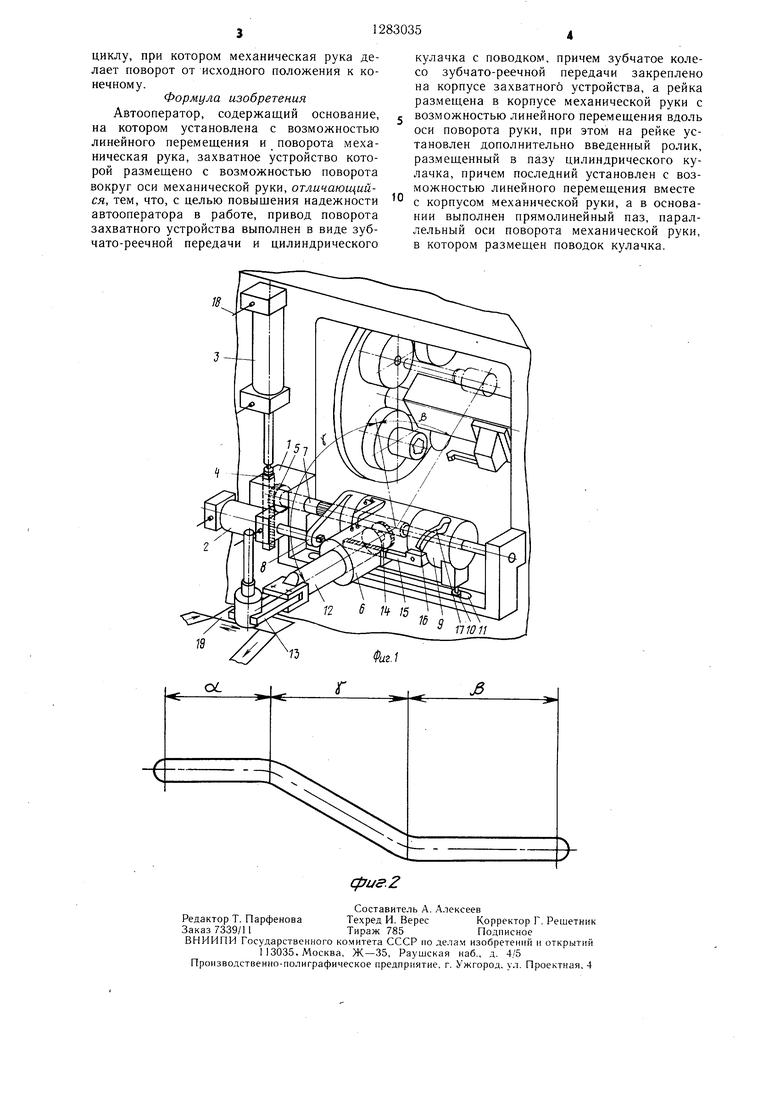

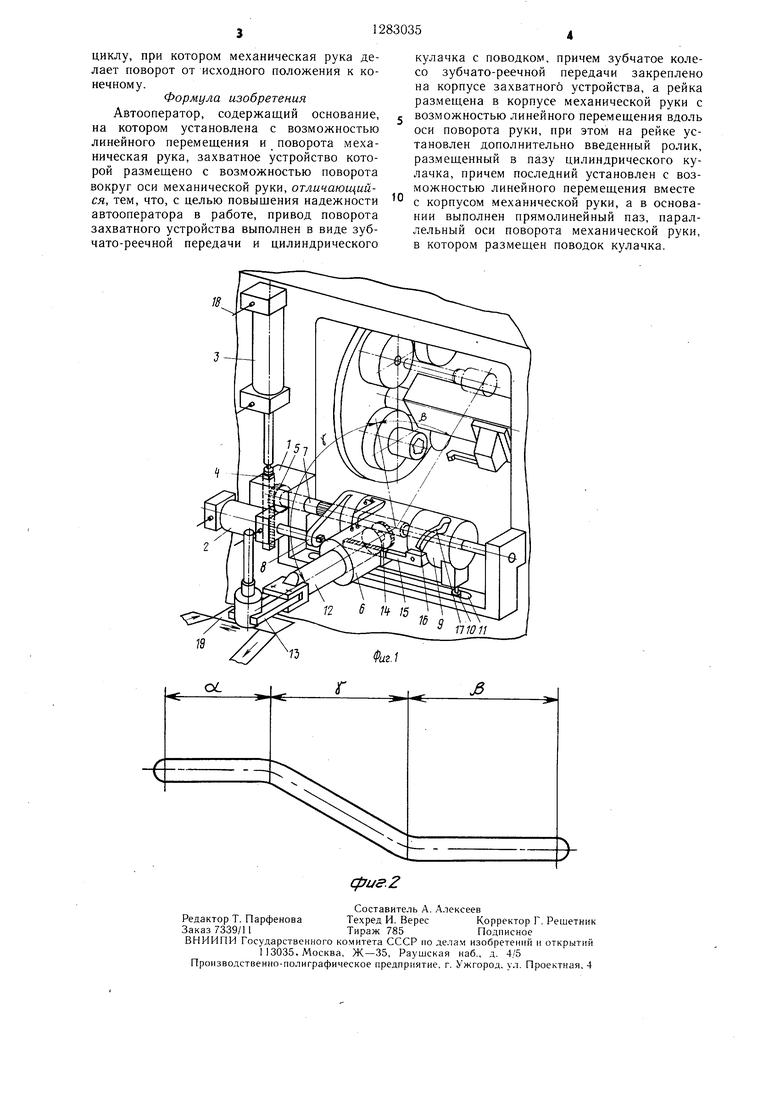

На фиг. 1 изображен автооператор; на фиг. 2 - профильный паз цилиндрического кулачка в развертке.

Автооператор содержит неподвижное основание 1, гидроцилиндр 2 поступательного перемещения и гидроцилиндр 3 с рейкой 4 и зубчатым колесом 5 поворотного перемещения поворотного корпуса 6 механической руки. Корпус 6 установлен подвижно в осевом направлении на щли- цевой части вала 7, установленного с воз.можностью вращения в. опорах корпуса 1. Слева от корпуса 6 расположен кронштейн 8, который свободно установлен на валу 7 и связан в осевом направлении с корпусом 6 и штоком цилиндра 2. Справа от корпуса 6 свободно на валу 7 установлен цилиндрический кулачок 9, который связан в осевом направлении с корпусом 6, а от проворота на валу 7 зафиксирован посредством поводка с роликом 10, размещенным в пазу 11 основания 1. В консольной части поворотного корпуса 6 установлено с возможностью вращения захватное устройство 12, несущее на внешнем конце зажимные губки 13, связанные с гидроцилипдром (не показан), расположенным в корпусе захватного устройства 12, а на внутреннем конце - зубчатое колесо 14, которое входит в зацепление с рейкой 15, установленной в поворотном корпусе б. Свободный от зубьев конец рейки снабжен пальцем с роликом 16, который входит в соединение с пазом 17 кулачка 9. Кронштейн 8 от возможного иро- ворота на валу 7 аналогично кулачку 9 снабжен кронштейном с роликом (не показам), входящим в паз 11 корпуса 1. Гидроцилиндры 2 и 3 и гидроцилиндр зажима губок снабжены системой 8 подвода рабочей среды.

В кронштейне 8 и консольной части корпуса 6 в зоне фивода зажимных губок установлены распределительные муфты (не показаны), обеспечивающие соединение каналов подвода рабочей среды в местах стыка подвижных .Э Ч ментов руки: поворотного корпуса 6 относительно кронштейна В и корпуса захватного устройства 12 в отверстии консольной части корпуса 6.

Для подачи изделий из лотка-накопителя к захватно.му устройству и от захватного устройства к отводящему лотку обработанных изделий используется подвижная

каретка 19, изображенная на чертеже условно.

Автооператор работает, следующим образом.

К началу работы автооператора щтоки гидроцилиндров 2 и 3 максимально выдвинуть, а рейка 15 максимально вдвинута в корпусе 6, что обеспечивает руке автооператора горизонтальное и крайнее правое относительно основания 1 положение, при этом зажимные губки 13 находятся в положении для захвата ими изделия из вертикального его ноложения.

Согласно циклу работы автооператора, при поступлении изделия от лотка-питателя 5 на позицию захвата происходит зажим изделия губками 13, после чего срабатывает гидроцилиндр 3, рейка 4, перемещаясь вверх через зубчатое,, колесо 5 вращает вал 7, совместно с которым корпус 6 механической руки совершает поворотное движение

0

0

от исходного положения к конечному, при

этом ролик.16 перемещается по пазу 17. В пределах поворота руки на уголotначальный участок паза 17 выполнен концентрическим и рейка 15 остается неподвижной от5 носительно зубчатого колеса 14, поэтому захватное устройство с изделием совершает только переносное по дуге движение и ось изделия находится в вертикальной плоскости. В пределах поворота руки на уголУролик 16 перемещается по среднему участку паза 17,

0 выполненному по спирали, вследствии чего рейка 15 выдвигается из корпуса 6, вращая зубчатое колесо 14 вместе с захватным устройством 12, и изделие поворачивается в горизонтальное положение.

Далее поворот механической руки осу ществляется в зоне углад при этом ролик 16 перемещается по конечному участку паза 17, выполненному как и начальный участок паза 17 концентрическим, при этом рейка 15 и зубчатое колесо 14 взаимно неподвижны

0 и изделию сообщается то.тько переносное по дуге движение с горизонтальной его осью. При достижении механической рукой .конечного положения, при котором изделие находится в соосном, относительно щпин- деля станка положении, происходит сраба тывание гидроцилиндра 2, механическая рука перемещается влево, изделие устанавливается в шпиндель. Зажимные губки захватного устройства разжимаются, срабатывает гидроцилиндр 2, и механическая рука

Q перемещается вправо. Осуществляется поворот шпиндельного барабана станка, после чего срабатывает гидроцилиндр 2, .механическая рука перемещается влево за обработанным изделием, происходит зажим изделия губками 13, вновь срабатывает

5 гидроцилиндр 2, рука с изделием перемещается вправо, готовая к повороту от конечного положения в исходное, которое осуществляется в обратной последовательности

циклу, при котором механическая рука делает поворот от исходного положения к конечному.

Формула изобретения Автооператор, содержащий основание, на котором установлена с возможностью линейного перемещения и поворота механическая рука, захватное устройство которой размещено с возможностью поворота вокруг оси механической руки, отличающийся, тем, что, с целью повыщения надежности автооператора в работе, привод поворота захватного устройства выполнен в виде зубчато-реечной передачи и цилиндрического

кулачка с поводком, причем зубчатое колесо зубчато-реечной передачи закреплено на корпусе захватного устройства, а рейка размещена в корпусе механической руки с возможностью линейного перемещения вдоль оси поворота руки, при этом на рейке установлен дополнительно введенный ролик, размещенный в пазу цилиндрического кулачка, причем последний установлен с возможностью линейного перемещения вместе с корпусом механической руки, а в основании выполнен прямолинейный паз, параллельный оси поворота механической руки, в котором размещен поводок кулачка.

№

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1974 |

|

SU554129A1 |

| Автооператор для смены инструментальных наладок | 1986 |

|

SU1426744A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Гибкий производственный модуль | 1987 |

|

SU1541017A1 |

| Автооператор | 1979 |

|

SU772809A1 |

| Автооператор | 1984 |

|

SU1191256A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Автооператор для автоматической смены инструмента | 1984 |

|

SU1255371A1 |

| Автооператор для металлорежущих станков | 1983 |

|

SU1144844A2 |

Изобретение предназначено для использования в качестве устройства для загрузки и выгрузки металлообрабатывающих станков. Целью изобретения является повышение надежности в работе. После зажима детали губками 13 срабатывает гидроцилиндр 3, рейка 4 посредством зубчатого колеса 5 поворачивает вал 7 вместе с корпусом 6 механической руки (МР). Ролик 16, перемещаясь по пазу 17, вызывает-линейное смещение рейки 15, в результате чего происходит поворот зубчатого колеса 14 вместе с корпусом захватного устройства 12 вокруг оси корпуса 6 МР. После установки оси детали соосно со шпинделем станка происходит срабатывание гидроцилиндра 2 и деталь устанавливается в шпиндель станка. МР возвращается в исходное положение. 2 ил. ГчЭ 00 с 00 ел

-€Составитель А. Алексеев

Редактор Т. ПарфеноваТехред И. ВересКорректор Г. Решетник

Заказ 7339/11Тираж 785Подписное

ВНИИПИ Государственного комитета СССР по делам изобретении и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4

(.Z

| Автооператор | 1979 |

|

SU829400A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-15—Публикация

1985-07-30—Подача