t

2. Уст-ройство для разработки месторождений, содержащее ходовую часть с рамой, привод, режущий орган поперечный конвейер с бортами и нажяояный продольный конвейер, о тл и ч а ю щ е е с я тем, что, с целью снижения трудоемкости разработки нефтебитуминозных пород с высоким содержанием битума, .режущий орган закреплен на нижнем конце продольного конвейера с возможностью перемещения вдоль его продольной оси и поворота в вертикальной плоскости, на верхнем конце продольного

конвейера установлен отражатель стружки и уплотняющий конвейер который одним концом шарнирно закреплен на верхнем конце продольного конвейера с возможностью перемещения другого конца в вертикальной плоскости, на внутренних стенках бортов продольного конвейера закреплены сопла, соединенные с источником сжатого воздуха, установленным на раме ходовой части,амежду продольными уплотняющим конвейерами устновлен приемный стол, ближний к продольному конвейеру, торец которого выполнен заостренным

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган роторного экскаватора | 1986 |

|

SU1390314A1 |

| Устройство для разработки месторождений липких пород | 1985 |

|

SU1315610A1 |

| Рабочий орган для открытой разработки нефтебитуминозных пород | 1990 |

|

SU1761935A1 |

| Ленточный конвейер на воздушной подушке | 1984 |

|

SU1168484A1 |

| Экскаватор | 1982 |

|

SU1154409A1 |

| Ходовая часть экскаватора | 1988 |

|

SU1518463A1 |

| Ходовая часть экскаватора | 1982 |

|

SU1067159A1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ПРОХОДЧЕСКО-ДОБЫЧНОЙ КОМБАЙН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103507C1 |

| Проходческий комплекс | 1983 |

|

SU1283401A1 |

| Фронтальный комплекс | 1991 |

|

SU1836556A3 |

1. Способ разработки месторождений, включецоций выемку пород вскрьгВ1И, послойное отделение несущей полезное ископаемое породы стружками, доставку отделенной горной массы к перегрузочйому устройству и погрузку ее в транспортные сосуды, отличающийся тем, что, с целью снижения трудоемкости нефтебитуминозных пород с высоким содержанием битума, по Мере отделения стружки породы в слое перед доставкой ее к перегрузочному устройству, стружку сворачивают в рулон, который по мере образования :перирдически отсекают от остальной стружки и формируют в пакет радиальным сжатием и ( покрытием иэолирукицим слоем.

1

Изобретение относится к горному производству для ведения работ открытым способом и может быть использовано при разработке нефтебитуминозных пород с содержанием битума 10-25%.

Известен способ разработки нефтебитуминозных песков фирмы Грейт Кэнедиен ойл, включаюащй вскрышные работы, подготовку рабочих уступов, отработку уступов захоДками, экскавацню нефтебитуминозных песков роторноковшевьад экскаватором и транспорти.ровку ленточными транспортерами 1 .

Однако этот способ разработки нефтебитуминозных песков может быть использован только при содержании битума ие более 18%, так как при содержании битума более 18% значительно увеличивается липкость нефтебитуминозиых песков, что резко повывиет трудоемкость разработки месторождений таким способам и с зкономической точки зрения не целесообразно.

. Н«1иболее близк1О4 к предлагаемому по технической сущности и достигаемому результату является способ разрабЬткя месторождений, включающий выемку пород вскрыши, послойное отделение полезное ископаемое породы стружками, доставку отделенной горной массы к.перегрузочному устройству и яогрузку ее в транспортные сосуды

ОТ

наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для разработки месторовдений, включающее хоДовую часть с рамой, привод, режущий орган, поперечный конвейер и наклонный продольный конвейер 33.

1

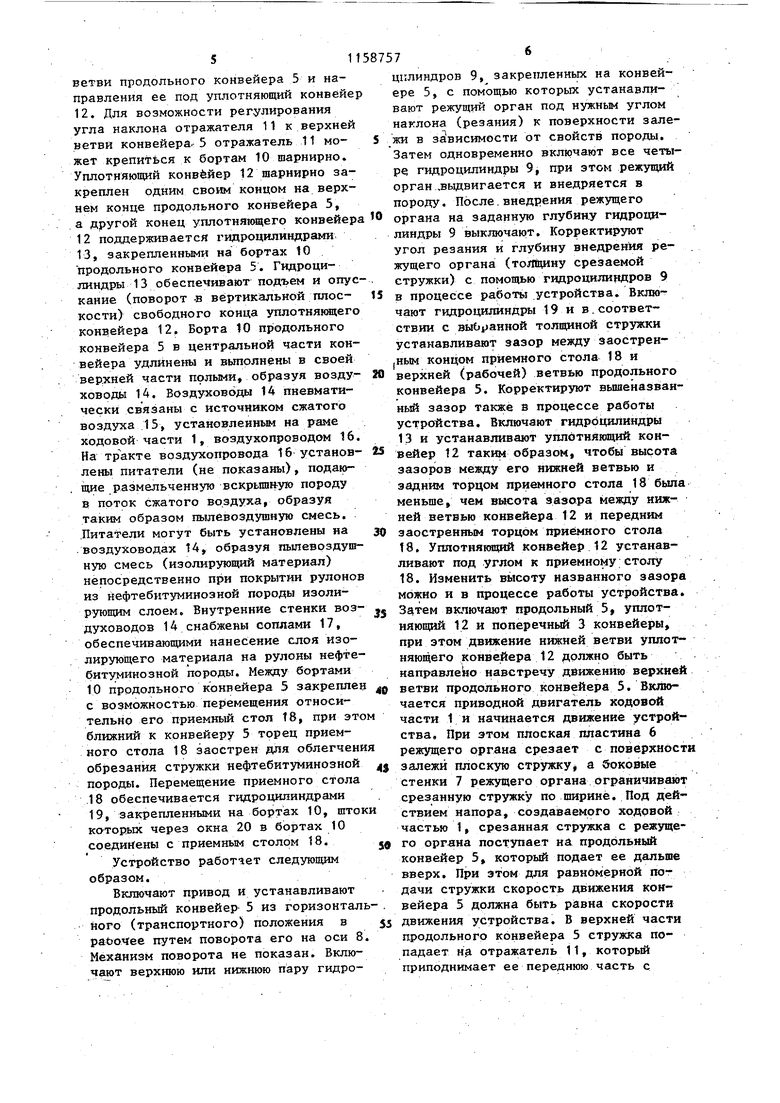

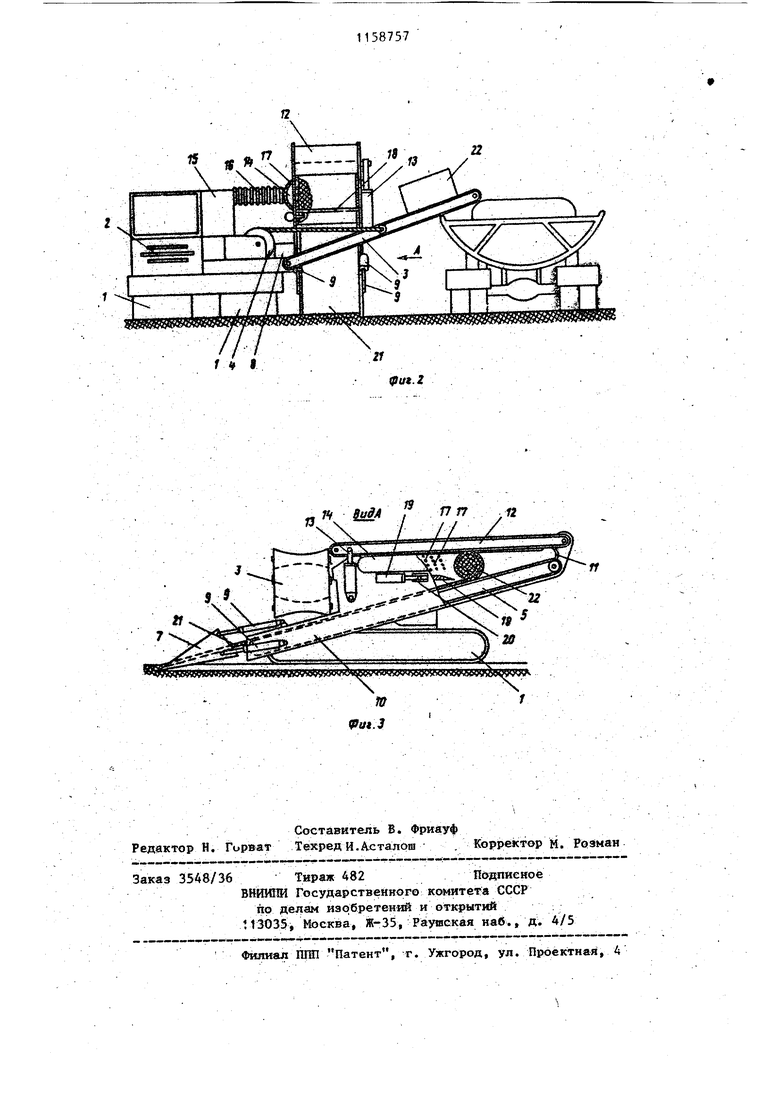

Недостатком данного способа является ограниченная область применения - только на мягких сыпучих породах, а на липких породах, например нефтебитуминозных, особенно с высоким содержанием битума (более 18%), резко .возрастает трудоемкость отдельных операций, так как необходимо постоянно очищать рабочие органы добычной и погрузочной техники от налипшей породы, для чего в основном используются нефтепродукты (солярное масло, разжиженный солидол и т.п.), что весьма дорого. При содержании битума более 20% разработка нефтебитуминозны пород становится еще более трудоемкой. Для предотвращения залипания нефтебитуминозной породам в кузове транспортного средства стенки кузова предварительно обрабатьшают изолирующим материалом, в основном нефтепродуктами, что дорого и не всегда дает зффект, так как с вертикальных стенок кузова изолирующий слой стекает. При перевозке на больиие расстояния для предотвращения слёживае.мости нефтёбитуминозные породы предварительно брикетируют на специальньрс установках, что влечет за собой дополнительные затраты. Недостатком данного устройства является возможность его применения только на мягких сыпучих породах с небольшой липкостью, а на породах с большой липкостью, например нефтеби туминозных породах с содержанием битума более 18%, интенсивное налип ние породы к рабочему органу и лопаткам . продольного конвейера приводит к необходимости их постоянной очистки, что увеличивает трудоемкос ведения работ и затраты времени. Целью изобретения является сниже ние трудоемкости разработки нефтебитуминоэных пород с высоким содержанием битума. Поставленная цель достигается тем, что согласно способу, включающ му выемку пород вскрыши, послойное отделение несущей полезное ископаемое породы стружками, доставку отде ленной горной массы к перегрузочному устройству и погрузку ее в транспортные сосуды, по мере отделе ния стружки породы в слое перед доставкой ее к перегрузочному устро ству, стружку-сворачивают в рулон, который по мере образования периоди чески отсекают от остальной стружки и формируют в пакет радиальным сжатием и покрытием изолирующим слоем. В устройстве для разработки месторождений, включающем ходовую часть с рамой, привод, режущий орга поперечный конвейер с бортами и наклонный продольный конвейер, режзпций орган закреплен на нижнем конце пр|одольного конвейера с возможностью перемещения вдоль его продольной оси и поворота в вертикальной плоскости, на верхнем конце продбльного конвейера установлен отражатель стружки и уплотнякйций конвейер, который одним кондом шарнирно закреплен на верхнем конце продольного конвейера с возможностью перемещения другого конца в вертикальной плоскости, на внутренних стенках бортов продольного конвейера закреплены сопла, соединенные с источником сжатого воздуха, установленным на раме ходово части, а между продольным и уплотняющим конвейерами установлен приемный стол, ближний к продольному конвейеру, торец которого выполнен заостренным. На фиг. 1 показана схема разработки нефтебитуминозных пород пред57лагаемым способом; на фиг.2 - устройство для осуществления предлагаемого способа, вид спереди; на фиг.З 1ВИД А на фиг.2. Способ осуществляют следующим образом. Вначале проводят вскрышные работы, например экскаваторами или бульдозерами, обнажая залежь нефтебитуминозных пород, а затем ведут послойную отработку месторождения стружками. При этом после отделения срезанную стружку нефтебитуминозной породы cвopaчиJзaют в рулон, который периодически отсекают от остальной стружки и формируют в пакет путем радиального сжатия и покрытия изолируюпщм слоем. Затем готовый пакет доставляют к средствам транспорта и отправляют на переработку. Устройство для реализахига предлагаемого способа состоит из ходовой части 1, на которой смонтированы привод 2, поперечный конвейер 3, шарнирно закрепленный одним своим концом на ходовой части 1 с возможностью поворота другого конца в вертикальной плоскости. При-этом подъем и опускание (поворот в вертикальной плоскости) свободного конца поперечного конвейера 3 осуществляется с помо1цью лебедки 4, установленной на ходовой части 1. На ходовой части 1 также закреплен с возможностью поворота в вертикальной плоскости продольный конвейер 5, на нижнем сонце которого закреплен режущий орган, выполненный в виде плоской пластины б с боковыми стенками 7, передние торцы которых заострены для облегчения резания породы. Поворот в вертикальной плоскости продольного конвейера 5 осуществляется на оси 8, консольно закрепленной на ходовой части 1. Механизм поворота конвейера 5 не показан. Режущий орган закреплен на нижней конце продольного конвейера 5 с возможностью перемещения вдоль его продольной оси и поворота в вертикальной плоскости с помощью гидроцилиндров 9, закрепленных на бортах 10 продольного конвейера 5. На верхнем конце продольного конвейера 5 между бортами 10 установлен отражатель стружки 11, прикрепленный к бортам 10. Отражатель 11 представляет собой изогнутую пластину служащую для поднятия стружки нефтебитуминозной породы с верхней ветви продольного конвейера 5 и направления ее псэд уплотняющий конвейе 12. Для возможности регулирования угла наклона отражателя 11 к верхней ветви конвейера. 5 отражатель 11 может крепиться к бортам 10 шарнирно. Уплотняющий конвейер 12 шарнирно закреплен одним своим концом на верхнем конце продольного конвейера 5, а другой конец уплотняняцего конвейер 12 поддерживается гидроцилиндрами 13, закрепленными на бортах 10 . продольного конвейера 5. Гидроцилиндры 13 обеспечивают подъем и опус кание (поворот -в вертикальной плоскости) свободного конца уплотняющего конвейера 12. Борта 10 продольного конвейера 5 в центральной части конвейера удлинены и выполнены в своей верхней части полыми, образуя воздуховоды 14. Воздуховоды 14 пневматически связаны с источником сжатого воздуха 15, установленным на раме ходовой части 1, воздухопроводом 16. На тракте воздзпсопровода 16 установлены питатели (не показаны), подаю. щие размельченную вскрьппн ую породу в поток сжатого воздуха, образуя таким образом пылевоздушную смесь. Питатели могут быть установлены на .воздуховодах 14, образуя пылевоздушную смесь (изолирующий материал) непосредственно при покрытии рулонов из йефтебитуминозной породы изолирующим слоем. Внутренние стенки воздуховодов 14 снабжены соплами 17, обеспечивающими нанес:ение слоя изолирующего материала на рулоны нефтебитуминозной породы. Между бортами 10 продольного конвейера 5 закреплен с возможностью перемещения относительно его приемный стол 8, при это ближний к конвейеру 5 торец приемного стола 18 заострен для облегчени обрезания стружки нефтебитуминозной породы. Перемещение приемного стола .18 обеспечивается гидроцилиндрами 19, закрепленными на бортах 10, шток которых через окна 20 в бортах 10 соединены с приемным столом 18. Устройство работает следующим образом. Включают привод и устанавливают продольный конвейер 5 из горизонтал ного (транспортного) положения в раЬочее путем поворота его на оси 8 Механизм поворота не показан. Включают верхнюю или нижнюю пару гидроцилиндров 9, закрепленньрс на конвейере 5, с помощью которых устанавливают режущий орган под нужным углом наклона (резания) к поверхности залежи в зависимости от свойств породы. Затем одновременно включают все четыре гидроцилиндры 9, при этом режущий орган .выдвигается и внедряется в породу. После.внедрения режущего органа на заданную глубину гидроцилиндры 9 выключак т. Корректируют угол резания и глубину внедрения режущего органа (толщину срезаемой стружки) с помощью гидроцили щров 9 в процессе работы устройства. Вклю чают гидроцилиндры 19 и в.соответствии с выбранной толщиной устанавливают зазор между заостренным концом приемного стола 18 и верхней (рабочей) ветвью продольного конвейера 5. Корректируют вышеназванный зазор также в процессе работы устройства. Включают гидроцилиндры 13 и устанавливают уплотняющий конвейер 12 таким образом, чтобы высота зазоров между его нижней ветвью и задню торцом приемного стола 18 была меньше, чем высота зазора между нижней ветвью конвейера 12 и передним заостренным торцом приемного стола Т 8. Уплотняющий кон&ейер 12 устанавливают под углом к приемному столу 18. Изменить высоту названного зазора можно и в процессе работы устройства. Затем включают продольный 5, уплотняющий 12 и поперечный 3 конвейеры, при этом движение нижней ветви уплотняющего конвейера 12 должно быть направленно навстречу движению верхней ветви продольного конвейера 5. Вюаочается приводной двигатель ходовой части 1 и начинается движение устройства. При этом плоская пластина 6 режущего органа срезает с поверхности залежи плоскую стружкуj а боковые стенки 7 режущего органа ограничивают срезанную стружку по ширине. Под действием напора, создаваемого ходовой частью 1, срезанная стружка с режущего органа поступает на продольный конвейер 5, который подает ее дальше вверх. При этом для равномерной подачи стружки скорость движения конвейера 5 должна быть равна скорости движения устройства. В верхней части продольного конвейера 5 стружка попадает на отражатель 11, который приподнимает ее переднюю часть с верхней ветви конвейера 5, изгибает приподнятую часть стружки и под действием напора, создаваемого продольным койвейером 5, направляют под нижнюю ветвь уплотняющего конвейера 12. Уплотняювщй конвейер 12 благодаря тому, что его нижняя ветвь направ лена навстречу движению верхней ветви продольного .конвейера 5, т.е. навстречу движению стружки, начинает сворачивать (скручивать) стружку в рулон. Благодаря Tobiy, что липкость нефтебитумийо ной породы сашой с собой значительно больше, чём ees липкость с другими материалами (в 47 раз) слои сверйутой в рулон стружки легко слипаются feждy собой. Упло няющий конвейер 12 по мере сворачивания стружки в рулон скатывает полу чаемый рулон вниз по продольному кон вейеру 5j увеличивая при этом диамет руйоиа за счет наматывания на него стружки. Максимальный диаметр рулбй имеет при подходе к переднему заостренкому торцу приемного стола 18. Во время скручивания в рулон включают источник сжатого воздуха 15,который по воэдухопроно ру 16 и воздухо водам 14 подает сжатый Воздух к соплам 17. включают питатели (не показа ны), которые подают разме ьченну о вскрьйнйую породу в ftotoK сжатого вбздуха, образуя пьшёврздушнзЛэ смась которая распыляется через сопла 17 на приемной стол 18. Уплотняющий конвейер 12, продолжая скатывать рулон закатывает его на приемньй стол 18, при этом заостренный торец приемного стола 18 отсекает скрученffliA рулон от непрерывно подакв ейся вверх продольным конвейером 5 стружки. В процессе прокатьйвания рулона по приемному столу 18 рулон ушготняется за счет того, что заз,ор мевду риемн1в4 столом 18 и нижней ветвью уйяотняюцегб конвейера 12 по пути прокатывания рулона уменьшается . ; рулон. Усилие уплотнения (сжа тия) рулона регулируют с помощью гидроцилиндров 13, поднимая конвейер 12, усилие уплотнения уменьшают, а опуская конвейер 12, усилие уплотнения увеличивают. Так, например, для уплотнения рулона из нефтебитуминозной породы с содержанием битума 20% достаточно создать усилие в 2 кг/см. По мере уплотнения рулона при его прокатывании по приемному стояу 18 рулон покрывают изолирующим слоем размельченных вскрьшных пород путем напыления изолирующего материала через сопла 17 на рулон. С приемного стола 18 покрытый изолирующим слоем рулон попадает на поперечный конвейер 3, который грузит его в транспортное средство. Благодаря тому, что поперечный конвейер 3 закреплен на ходовой части 1 с возможностью поворота в вертикальной плоскости, погрузку рулонов 22 мояшо Производить непосредственно в транспортные средства различной высоты или на почву. Подъем свободного конца поперечного конвейера 3 осуществляется с помощью лебедки А, а опускание - под собственным весом при расторможеннОЙ лебедке 4. Использование предлагаемого способа и устройства для разработки залежей; нефтебитуминозных пород позволяет значительно упростить технологический процесс и уменьшить трудоемкость разработки нефтебитуминозных пород с высоким содержанием битума. Разработку нефтебитуминозных пород с содержанием битума до 25% предложенным способом можно вести без дорогостоящих и все более дефицитных нефтепродуктдв. По сравнению с базовьм объектом применение предлагаемого способа и устройства для разработки нефтебитуминозных ПороД обеспечивает более 20 тыс.руб. в год экономического эффекта на один забой, т.е. на одно устройство. f

У/

19

9ot.3 I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мукзновд С.С | |||

| и др | |||

| Переработка тяжелых нефтей и битуминозных песков в Канаде | |||

| Йенесуэле и США | |||

| (Обзор), М.; Недра 1979, с | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: Недра, 1974, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-05-30—Публикация

1983-06-13—Подача