/J/. 72 73 Ц 12 7

9 Ю 5 J2 1 76 /J

Од 00 00 Oiib

Изобретение относится к подъемно-транспортному машиностроению, а именно к ленточным конвейерам на воздушной подушке, и может быть использовано в горной промышленности, особенно в шахтах, опасных по газовому режиму.

Известен ленточный конвейер на воздуш1ОЙ подушке, содержаш,ий ленту с лопаткапи вогнутой формы, которые расположены рядами вдоль продольной оси ленты на ее внутренней стороне, соединенную с источником сжатого воздуха камеры, разделенную перегородками на продольные воздуховоды, эластичные емкости, замкнутые в вертикальной плоскости и соединенные между собой перемычками, в которых выполнены каналы в форме сопел, опорные пневмоцилиндры и пневмоцилиндры с роликоопорами для холостой ветви ленты 1 .

Данный конвейер из-за жесткого выполнения корпуса и большой его длины при переносе на новое место работы самостоятельно может передвигаться только по прямой линии в пределах одной выработки. Если же конвейер необходимою перенести в выработку, расположенную под углом к той, где он находился, то крнвейер необходимо сначала полностью демонтировать, а затем с помош.ью вспомогательных транспортных средств доставлять по частям на новое место работы и там монтировать.

Кроме того, недостатками данного конвейера являются большая трудоемкость и большие сроки на монтажно-демонтажные работы при переносе на новое место работы, а также невозможность изменения первоначальной длины конвейера.

Наиболее близким к изобретению является ленточный конвейер на воздушной подушке, содержаший грузонесущую ленту, размеш,енную на расположенных вдоль нее тяговых лентах, огибающих концевые барабаны и расположенных над камерами с соплами, соединенными с источником сжатого воздуха и закрепленными на секциях става конвейера 2.

Однако большое количество роликоопор для поддержания верхней ветви в промежутках между секциями и всей нижней ветви общей грузонесущей ленты, а также необходимость специальных устройств для натяжения тяговых лент на каждой секции и общей грузонесущей ленты значительно утяжеляет и ус;;ожняет конструкцию конвейера, а следовательно, увеличивает трудоемкость монтажно-демонтажных- работ. Для переноса конвейера на новое место работы требуется много времени, людей и вспомогательная техника. Таким образом, недостатком известного конвейера являются большие затраты времени и людских ресурсов при демонтаже и переносе конвейера на новое место работы.

Цель изобретения - снижение трудозатрат при монтаже и демонтаже конвейера при переносе его на новое место.

Поставленная цель достигается тем, что J ленточный конвей.ер на воздушной подушке, содержащий грузонесущую ленту, размещенную на расположенных вдоль нее тяговых лентах, огибающих концевые барабаны и расположенных над камерами с соплами, соединенными с источником сжатого воздуха и закрепленными на секциях става конвейера, снабжен связанными с источни-ком вакуума камерами, расположенными вдоль продольной оси грузонесущей ленты и между камерами, соединенными с источ 5 НИКОМ сжатого воздуха, а каждая тяговая лента выполнена из двух частей, расположенных с двух сторон относительно камер, связанных с источником вакуума, которые по торцам имеют надувные уплотнительные элементы.

20 Секции става соединены между собой посредством пневмоцилиндров.

Кроме того, грузонесущая лента выполнена из отдельных частей, соединенных между собой посредством разъемных соединений.

5

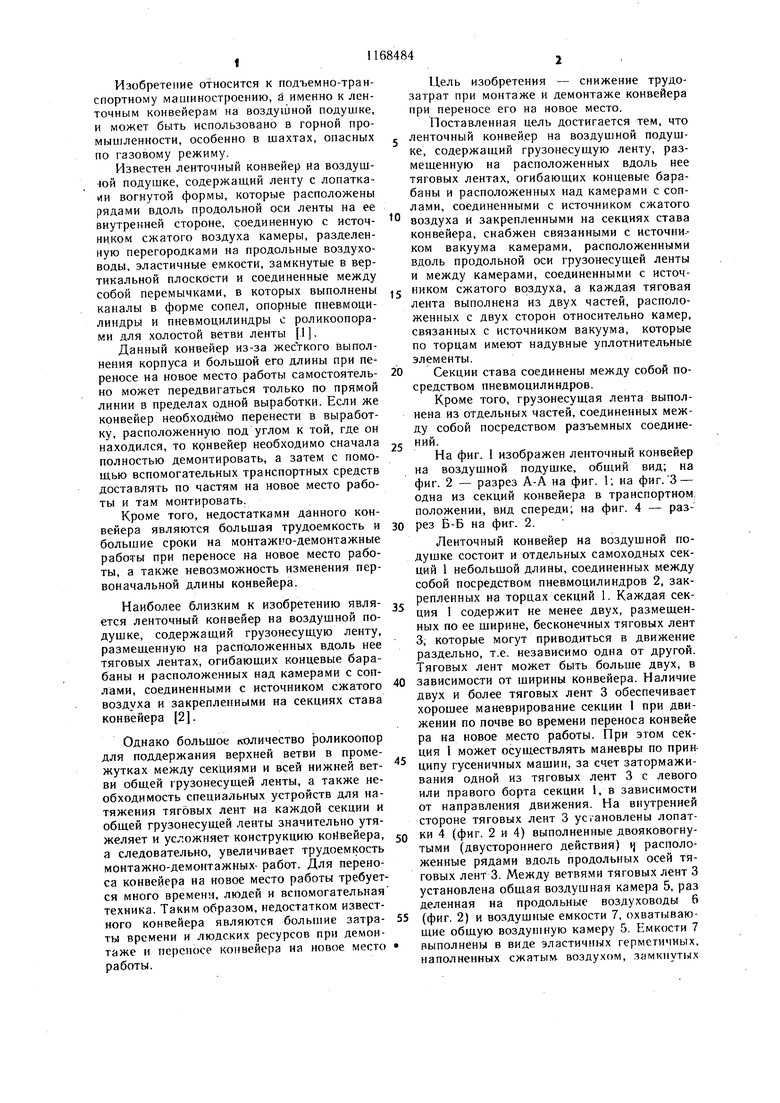

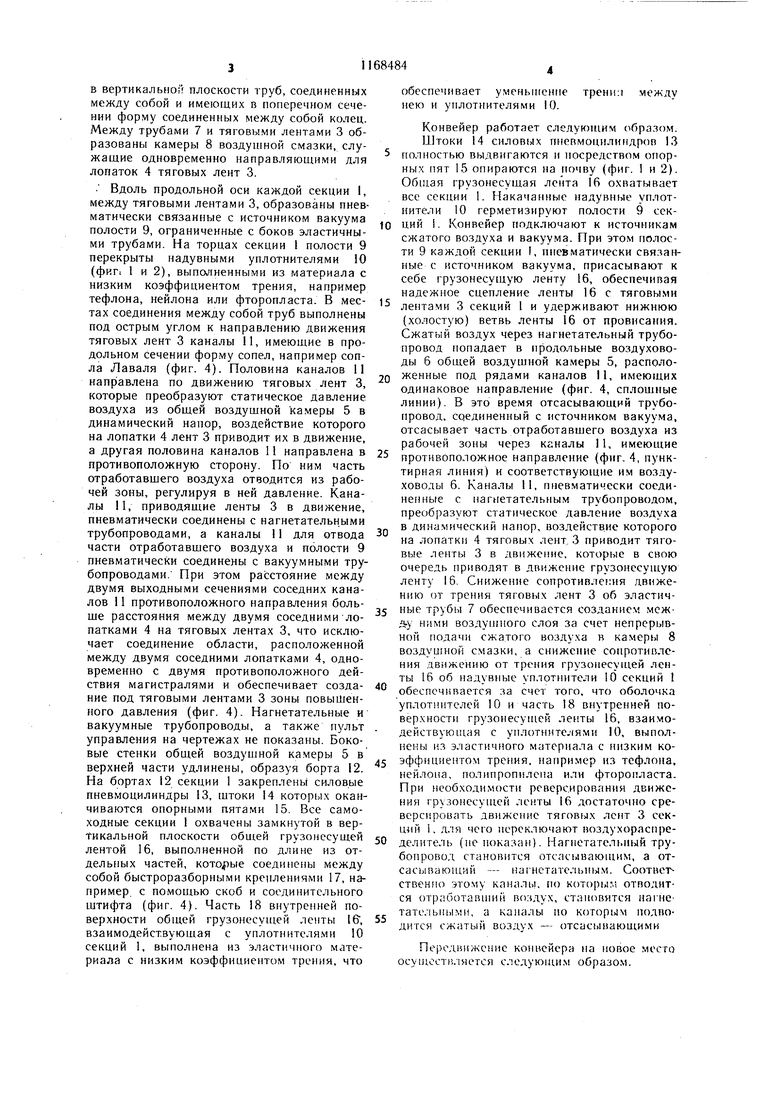

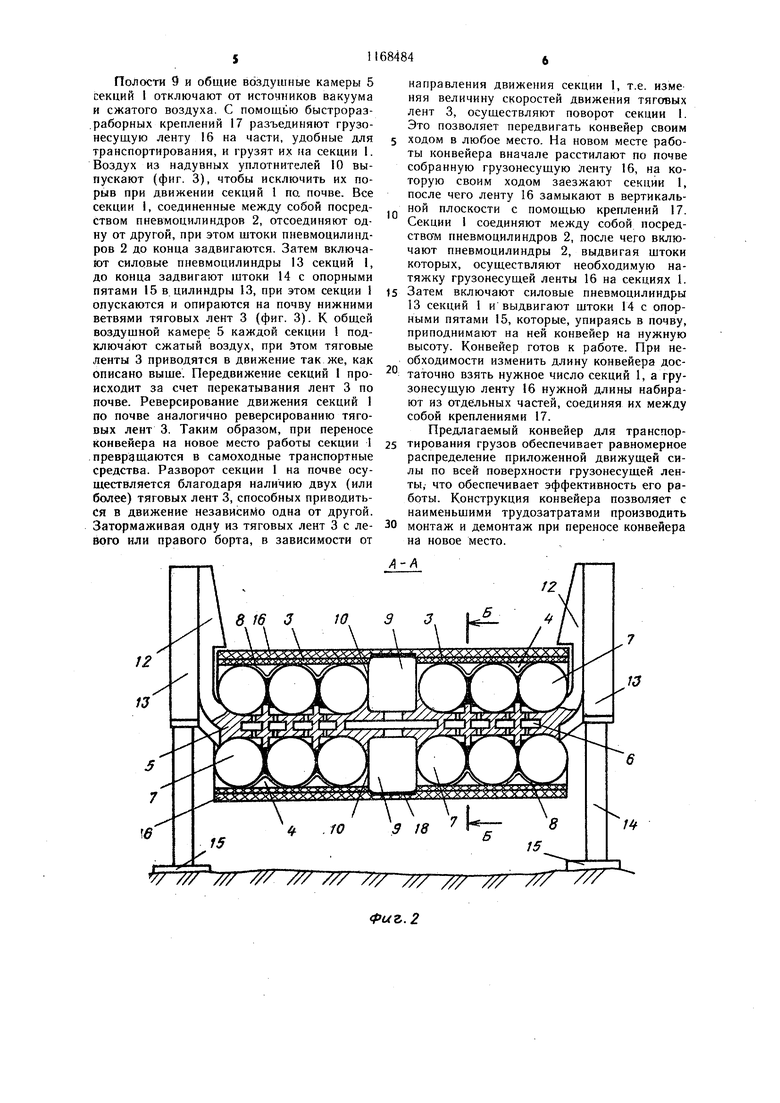

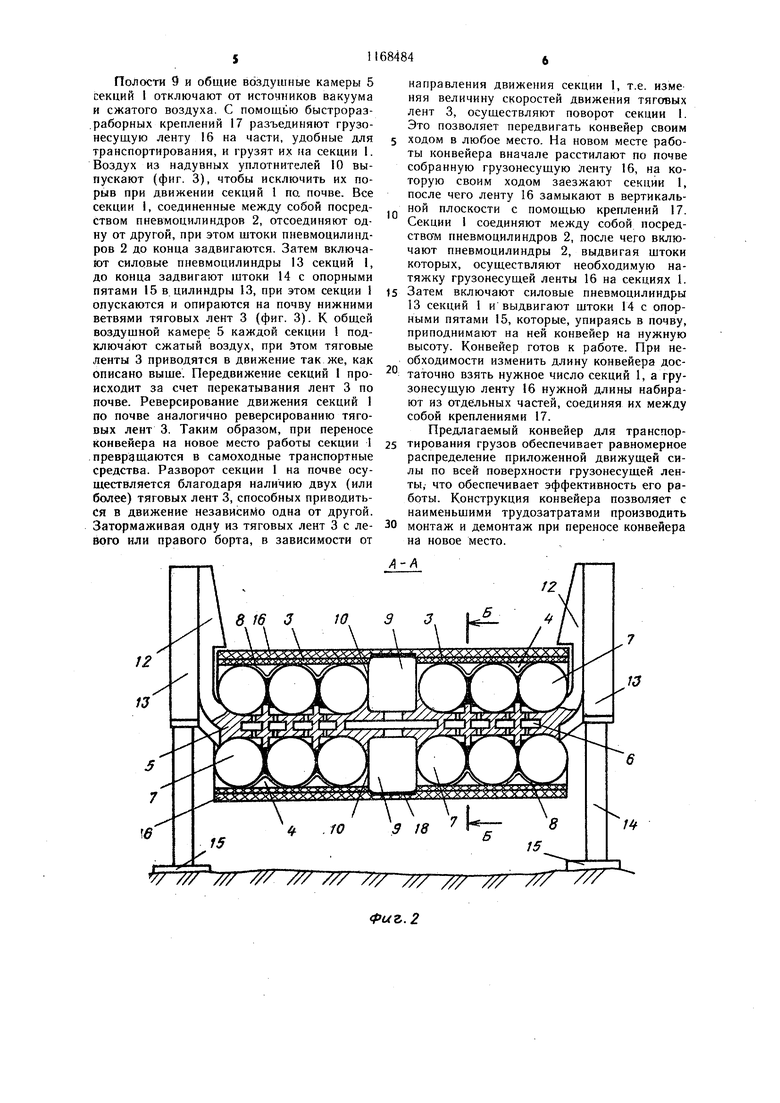

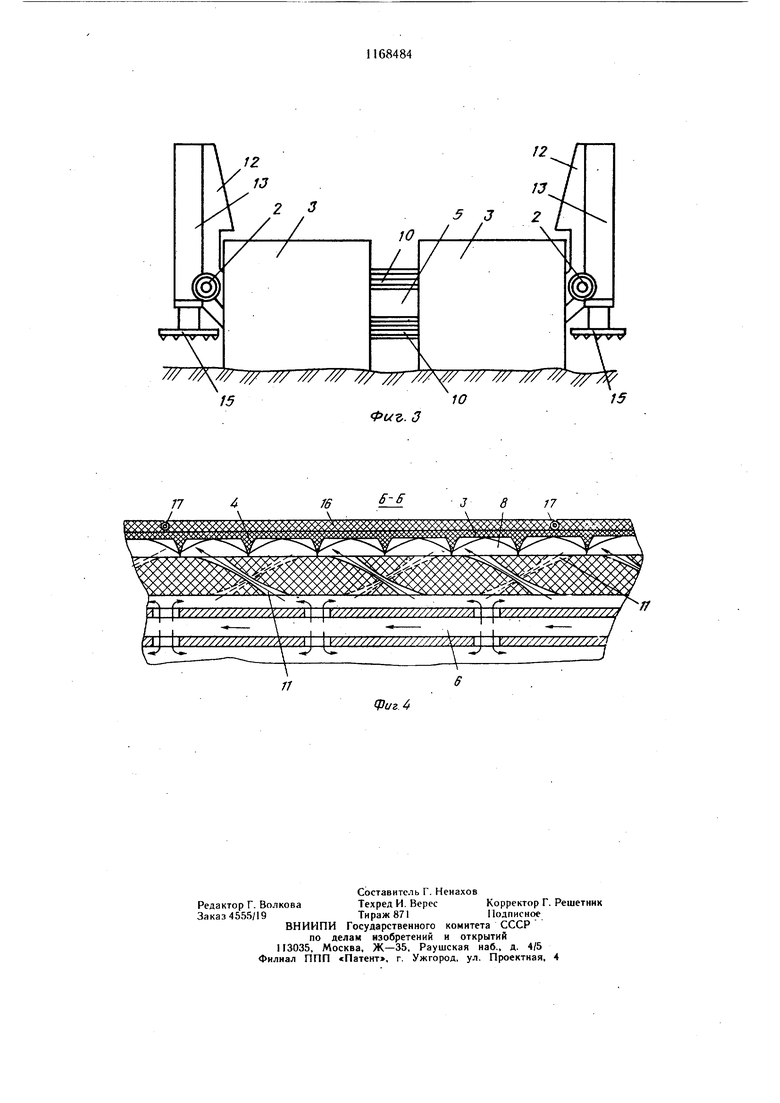

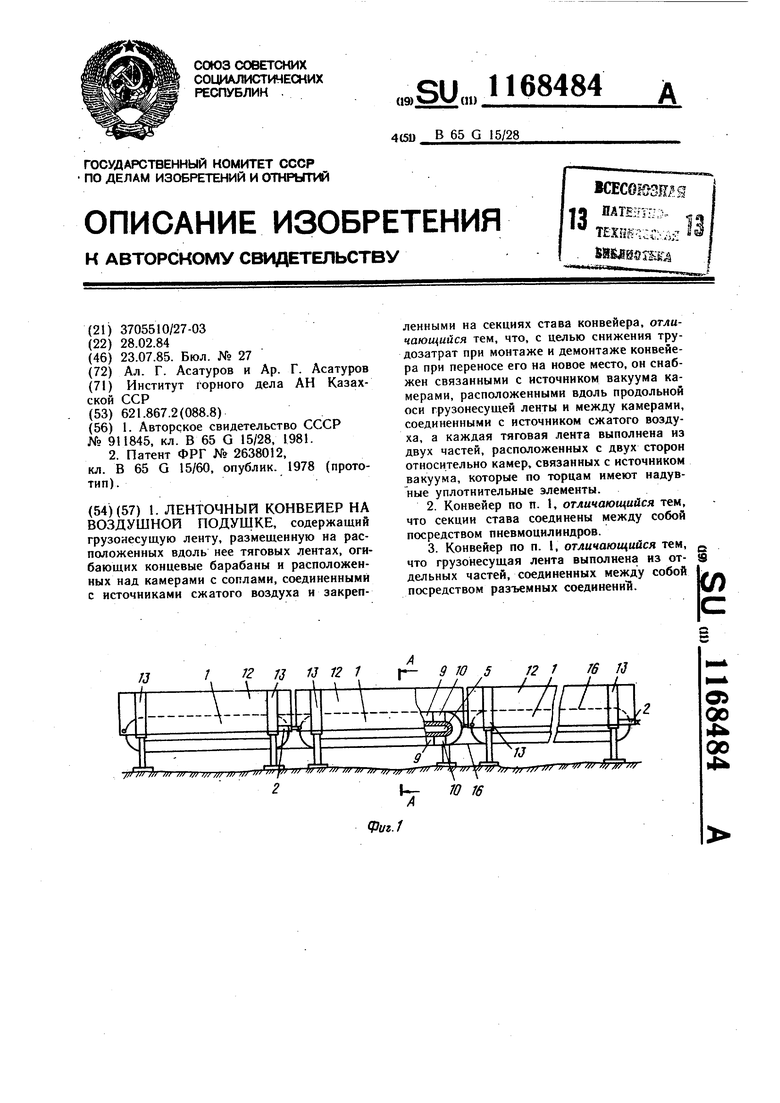

На фиг. 1 изображен ленточный конвейер на воздушной подушке, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - одна из секций конвейера в транспортноМ: положении, вид спереди; на фиг. 4 - разрез Б-Б на фиг. 2.

Ленточный конвейер на воздушной подушке состоит и отдельных самоходных секций 1 небольшой длины, соединенных между собой посредством пневмоцилиндров 2, закрепленных на торцах секций 1. Каждая сек5ция 1 содержит не менее двух, размещенных по ее ширине, бесконечных тяговых лент 3, которые могут приводиться в движение раздельно, т.е. независимо одна от другой. Тяговых лент может быть больше двух, в

0 зависимости от ширины конвейера. Наличие двух и более тяговых лент 3 обеспечивает хорошее маневрирование секции 1 при движении по почве во времени переноса конвейе ра на новое место работы. При этом секция 1 может осуществлять маневры по прин5ципу гусеничных машин, за счет затормаживания одной из тяговых лент 3 с левого или правого борта секции 1, в зависимости от направления движения. На внутренней стороне тяговых лент 3 усгановлены лопатки 4 (фиг, 2 и 4) выполненные двояковогнутыми (двустороннего действия) ij расположенные рядами вдоль продольных осей тяговых лент 3. Между ветвями тяговых лент 3 установлена общая воздушная камера 5, раз деленная на продольные воздуховоды 6

5 (фиг. 2) и воздушные емкости 7, охватывающие общую воздушную камеру 5. Емкости 7

выполнены в виде эластичных герметичных, наполненных сжатым, воздухом, замкнутых в вертикально; плоскости труб, соединенных между собой и имеющих в поперечном сечении форму соединенных между собой колец. Между трубами 7 и тяговыми лентами 3 образованы камеры 8 воздушной смазки, служащие одновременно направляющими для лопаток 4 тяговых лент 3. Вдоль продольной оси каждой секции I, между тяговыми лентами 3, образованы пневматически связанные с источником вакуума полости 9, ограниченные с боков эластичными трубами. На торцах секции 1 полости 9 перекрыты надувными уплотнителями 10 (фиг1 1 и 2), выполненными из материала с низким коэффициентом трения, например тефлона, нейлона или фторопласта. В местах соединения между собой труб выполнены под острым углом к направлению движения тяговых лент 3 каналы 11, имеющие в продольном сечении форму сопел, например сопла Л аваля (фиг. 4). Половина каналов 11 нап|завлена по движению тяговых лент 3, которые преобразуют статическое давление воздуха из общей воздушной камеры 5 в динамический напор, воздействие которого на лопатки 4 лент 3 приводит их в движение, а другая половина каналов 11 направлена в противоположную сторону. По ним часть отработавшего воздуха отводится из рабочей зоны, регулируя в ней давление. Каналы 11, приводящие ленты 3 в движение, пневматически соединены с нагнетательными трубопроводами, а каналы II для отвода части отработавшего воздуха и полости 9 пневматически соединены с вакуумными трубопроводами. При этом расстояние между двумя выходными сечениями соседних каналов 11 противоположного направления больше расстояния между двумя соседними лопатками 4 на тяговых лентах 3, что исключает соединение области, расположенной между двумя соседними лопатками 4, одновременно с двумя противоположного действия магистралями и обеспечивает создание под тяговыми лентами 3 зоны повышенного давления (фиг. 4). Нагнетательные и вакуумные трубопроводы, а также пульт управления на чертежах не показаны. Боковые стенки общей воздуц1ной камеры 5 в верхней части удлинены, образуя борта 12. На бортах 12 секции 1 закреплены силовые пневмоцилиндры 13, штоки 14 которых оканчиваются опорными пятами 15. Все самоходные секции 1 охвачены замкнутой в вертикальной плоскости общей грузоиесущей лентой 16, выполненной по длине из отдельных частей, KOTOf)bie соединены между собой быстроразборными креплениями 17, например, с пoмoцJ.ью скоб и соединительного штифта (фиг. 4). Часть 18 внутренней поверхности общей грузонесущей ленты 16, взаимодействующая с уплотнителями 10 секций 1, выполнена из эластичного материала с низким коэффициентом трения, что обеспечивает уменыпенпе трени; между нею и уплотнителями 10. Конвейер работает следующим образом. Штоки 14 силовых пиепмоцилимдров 13 полностью выдвигаются п посредством опорных пят 15 опираются па почву (фиг. 1 и 2). Общая грузонесущая лепта 16 охватывает все секции 1. НакачаЕ)пые надувные уплотнители 10 герметизируют полости 9 секций 1. Конвейер подключают к источникам сжатого воздуха и вакуума. При этом полости 9 каждой секции I, пневматически связанные с источником вакуума, присасывают к себе грузонесущую ленту 16, обеспечивая надежное сцепление ленты 16 с тяговыми лентами 3 секций 1 и удерживают нижнюю (холостую) ветвь ленты 16 от провиса1 ия. Сжатый воздух через нагнетательный трубопровод попадает в продольные воздуховоды 6 общей воздущной камеры 5, расположенные под рядами каналов II, имеющих одинаковое направление (фиг. 4, сплошные линии). В это время отсасывающий трубопровод, соединенный с источником вакуума, отсасывает часть отработавшего воздуха из рабочей зоны через каналы 11, имеющие противоположное направление (фиг. 4, пунктирная линия) и соответствующие им воздуховоды 6. Каналы 11, пневматически соединенные с нагнетательным трубопроводом, преобразуют статическое давление воздуха в динамический папор, воздействие которого на лопатки 4 тяговых лент 3 приводит тяговые ленты 3 в движение, которые в свою очередь приводят в движение грузонесущую лепту 16. Снижение сопротивления движению от трения тяговых лент 3 об эластичные трубы 7 обеспечивается созданием междл ними воздушного слоя за счет непрерывной подачи сжатого возду.ча в камеры 8 воздущной смазки, а снижение сопротивления движению от трения грузопесущей ленты 16 об надувные уплотнители 10 секций 1 обеспечивается за счет того, что оболочка уплотнителей 10 и часть 18 внутренней повер.хности грузоиесущей леиты 16, взаимодействующая с уплотнителями 10, выполнены и.з эластичного материала с низким коэффициентом трения, например из тефлона, нейлона, полипропилена или фторопласта. При необходимости реверсирования движения грузопесущей ленты 16 достаточпо среверсировать движение тяговр 1х лент 3 секши 1, для чего переключают воздухораспределитель (не показан). Нагнетательный трубопровод становится отсасывающим, а отсасывающий -- нагнетате.чьпым. Соответственно этому капалы- по кото)ыг.1 отводится oTpaooTaannni воздух, стаповятся нагиетательпыми, а каналы по которым подводится сжатый воздух - отсусыиающими Передвижение конвейера на повое место осущостр.ляется следующи.м образом.

Полости 9 и общие воздушные камеры 5 секций I отключают от источников вакуума и сжатого воздуха. С помощью быстрораз.раборных креплений 17 разъединяют грузонесущую ленту 16 на части, удобные для транспортирования, и грузят их на секции 1. Воздух из надувных уплотнителей 10 выпускают (фиг. 3), чтобы исключить их порыв при движении секций 1 па почве. Все секции I, соединенные между собой посредством пневмоцилиндров 2, отсоединяют одну от другой, при этом щтоки пневмоцилиндров 2 до конца задвигаются. Затем включают силовые пневмоцилиндры 13 секций 1, до конца задвигают штоки 14 с опорными пятами 15 в цилиндры 13, при этом секции 1 опускаются и опираются на почву нижними ветвями тяговых лент 3 (фиг. 3). К общей воздушной камере 5 каждой секции 1 подключают сжатый воздух, при Этом тяговые ленты 3 приводятся в движение так же, как описано выше. Передвижение секций I происходит за счет перекатывания лент 3 по почве. Реверсирование движения секций 1 по почве аналогично реверсированию тяговых лент 3. Таким образом, при переносе конвейера на новое место работы секции 1 превращаются в самоходные транспортные средства. Разворот секции 1 на почве осуществляется благодаря наличию двух (или более) тяговых лент 3, способных приводиться в движение независимо одна от другой. Затормаживая одну из тяговых лент 3 с левого или правого борта, в зависимости от .W

/ /// /// // /// /// /// /// /// /// /// ///

направления движения секции 1, т.е. изме няя величину скоростей движения тяговых лент 3, осуществляют поворот секции 1. Это позволяет передвигать конвейер своим ходом в любое место. На новом месте работы конвейера вначале расстилают по почве собранную грузонесущую Ленту 16, на которую своим ходом заезжают секции 1, после чего ленту 16 замыкают в вертикальной плоскости с помощью креплений 17. Секции 1 соединяют между собой носредством пневмоцнлиндроБ 2, после чего включают пневмоцилиндры 2, выдвигая штоки которых, осуществляют необходимую натяжку грузонесущей ленты 16 на секциях 1.

Затем включают силовые пневмоцилиндры 13 секций I ивыдвигают штоки 14 с опорными пятами 15, которые, упираясь в почву, приподнимают на ней конвейер на нужную высоту. Конвейер готов к работе. При необходимости изменить длину конвейера достаточно взять нужное число секций 1, а грузонесущую ленту 16 нужной длины набирают из отдельных частей, соединяя их между собой креплениями 17.

Предлагаемый конвейер для транспортирования грузов обеспечивает равномерное распределение приложенной движущей силы по всей поверхности грузонесущей ленты, что обеспечивает эффективность его работы. Конструкция конвейера позволяет с наименьшими трудозатратами производить

монтаж и демонтаж при переносе конвейера на новое место.

Фиг. 2 rvvpr 7rfcftr ... у .,„.. ..- --...... - .

5 j / /

W //л/// /// /// /// /// /у/ /// /// /// /// ///

1510

Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Экскаватор | 1982 |

|

SU1154409A1 |

| Ходовая часть экскаватора | 1988 |

|

SU1518463A1 |

| Ходовая часть экскаватора | 1982 |

|

SU1067159A1 |

| Ходовая часть экскаватора | 1988 |

|

SU1553628A1 |

| Агрегат для производства буровзрывных работ | 1977 |

|

SU734418A1 |

| Способ разработки месторождений и устройство для его осуществления | 1983 |

|

SU1158757A1 |

| Рабочий орган для открытой разработки нефтебитуминозных пород | 1990 |

|

SU1761935A1 |

| Устройство для разработки месторождений липких пород | 1985 |

|

SU1315610A1 |

| Рабочий орган роторного экскаватора | 1986 |

|

SU1390314A1 |

| Промежуточный привод ленточного конвейера | 1987 |

|

SU1474037A1 |

1. ЛЕНТОЧНЫЙ КОНВЕЙЕР НА ВОЗДУШНОЙ ПОДУШКЕ, содержащий грузонесущую ленту, размещенную на расположенных вдоль нее тяговых лентах, огибающих концевые барабаны и расположенных над камерами с соплами, соединенными с источниками сжатого воздуха и закрепленными на секциях става конвейера, отличающийся тем. что. с целью снижения трудозатрат при монтаже и демонтаже конвейера при переносе его на новое место, он снабжен связанными с источником вакуума камерами, расположенными вдоль продольной оси грузонесущей ленты и между камерами, соединенными с источником сжатого воздуха, а каждая тяговая лента выполнена из двух частей, расположенных с двух сторон относительно камер, связанных с источником вакуума, которые по торцам имеют надувные уплотнительные элементы. 2.Конвейер по п. 1. отличающийся тем. что секции става соединены между собой посредством пневмоцилиидров. 3.Конвейер по п. I. отличающийся тем. § что грузонесущая лента выполнена из отдельных частей, соединенных между собой посредством разъемных соединений.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 911845 | |||

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УМЕНЬШЕНИЕ ШУМА ИЗОБРАЖЕНИЯ И/ИЛИ ПОВЫШЕНИЕ РАЗРЕШЕНИЯ ИЗОБРАЖЕНИЯ | 2013 |

|

RU2638012C2 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| опублик | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1985-07-23—Публикация

1984-02-28—Подача