4

СО

00

СП

Изобретение относится к способам очистки пористо-капиллярных изделий в акустическом поле, в частности очистки фильтров, и может найти применение в химической, медицинской, авгомобильной и других отраслях нромьиплепности.

Целью изобретения является повышение эффективности нронесса н увеличение производительности.

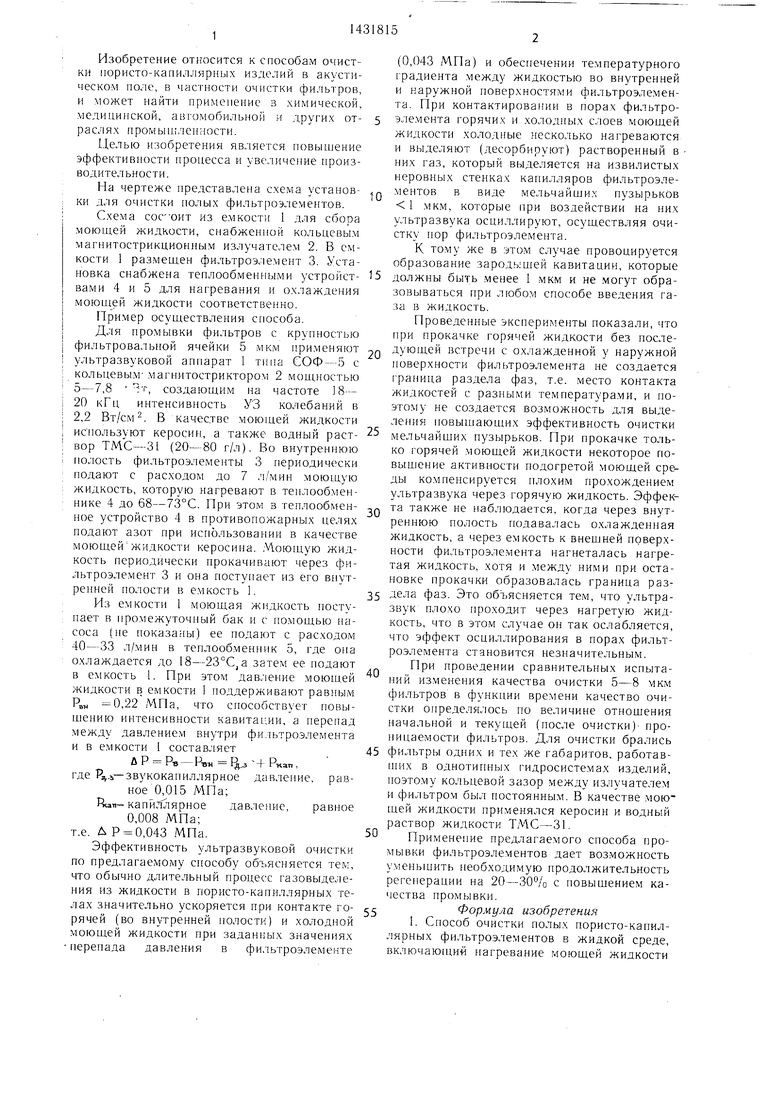

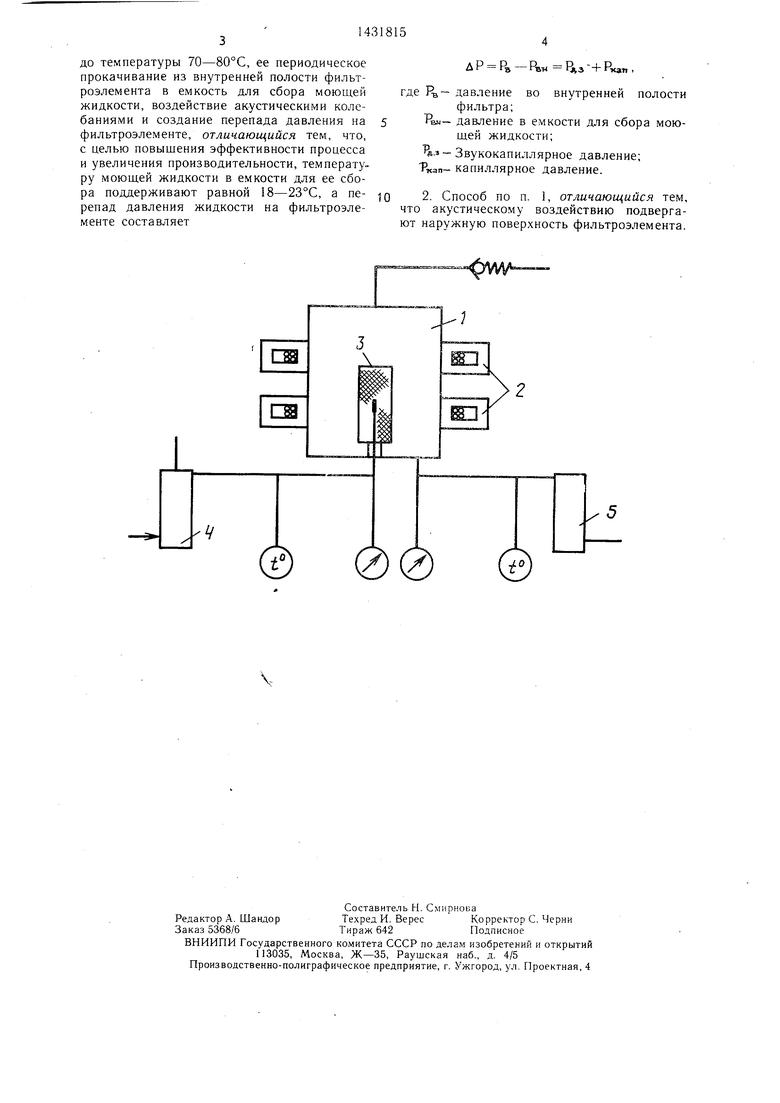

На чертеже нредставлена схема установки для очистки полых фильтроэлементов.

Схема из емкости 1 для сбора моющей жидкости, снабженной кольцевым магпитострикционным излучателем 2. В емкости 1 размещен фильтроэ;1емент 3. Установка снабжена теплообменными устройствами 4 и 5 для нагревания и охлаждения моющей жидкости соответственно.

При.мер осуществления способа.

Для нромывки фильтров с крупностью фильтровальной ячейки 5 мкм применяют ультразвуковой аппарат 1 типа СОФ - 5 с кольцевым- .магнитостриктором 2 мощностью 5-7,8 т, создающим на частоте 18-- 20 кГц интенсивность УЗ колебаний в 2,2 Вт/см . В качестве моющей жидкости используют керосир, а также водный раствор ТМС-31 (20-80 г/л). Во внутреннюю полость фильтроэлементы 3 периодически подают с расходом до 7 л/мин моющую жидкость, которую нагревают в теплообменнике 4 до 68-73°С. При этом в теплообмен- ное устройство 4 в противопожарных целях подают азот при использовании в качестве моющей жидкости керосина. Моющую жидкость периодически прокачивают через фи- льтроэлемент 3 и она поступает из его впут- ре1щей полости в е.мкость 1.

Из емкости 1 моющая жидкость поступает в промежуточный бак п с помощью насоса (не показаны) ее подают с расходом 40-33 л/мин в теплообменник 5, где она охлаждается до 18-23°С а затем ее подают в емкость 1. При этом дав;1епие моющ,ей жидкости в емкости 1 поддерживают paBin iM РВИ 0,22 МПа, что способствует повышению интенсивности кавитации, а перепад между давлением внутри филЕ троэлемента и в емкости 1 составляет

ДР Рв-Р,.з--ьРхал, где Р.ц-звукоканиллярное давление, равное 0,015 МПа; Ки-п-капйл лярное давление, равное

0,008 МПа; т.е. Л Р 0,043 МПа.

Эффективность ультразвуковой очистки по предлагаемо.му енособу объясняется тем, что обычно длительный процесс газовыделения из жидкости в пористо-капиллярных телах значительно ускоряется при контакте горячей (во внутренней нолости) и холодной моющей жидкости при заданных значениях перенада давления в фильтроэлементе

5

0

5

0

5

0

5

0

5

(0,()43 МПа) и обеспечении температурного г радиента .между жидкоетью во внутренней и наружной поверхностями фильтроэле.мен- та. При контактировании в порах фильтро- элемента горячих и холодных слоев моюп.1ей жидкости .холодные несколько нагреваются и выделяют (десорбируют) растворенный в них газ, который выделяется на извилистых неровных стенках капилляров фильтроэле- ментов в виде мельчайши.х пузырьков 1 .V1K.M, которые при воздействии на них ультразвука осциллируют, осуществляя очистку пор фильтроэлемента.

К тому же в .этом случае провоцируется образование зародышей кавитации, которые должны быть менее 1 мкм и не .могут образовываться при любом способе введения газа в жидкость.

Проведенные эксперименты показали, что при прокачке горячей жидкости без последующей встречи с охлажденной у наружной новерхноети фил троэлемента не создается граница раздела фаз, т.е. место контакта жидкостей с разными температурами, и поэтому не создается возможность для выделения повышаюши.х эффективность очистки мельчайщих пузырьков. При прокачке только горячей .моющей жидкости некоторое повышение активности подогретой моющей среды компенсируется нлохим прохождением ультразвука через горячую жидкость. Эффекта также не наблюдается, когда через внутреннюю полость подавалась охлажденная жидкость, а через емкость к внещней поверхности фильтроэлемента нагнеталась нагретая жидкость, хотя и между ними при остановке прокачки образовалась граница раздела фаз. Это объясняется тем, что ультразвук плохо проходит через нагретую жид- коеть, что в этом случае он так ослабляется, что эффект осциллирования в порах фильтроэлемента становится незначительным.

При проведении сравнительных испытаний изменения качеетва очистки 5-8 мкм фильтров в функции времени качество очистки определялось по величине отношения начальной и текущей (после очистки)- проницаемости фильтров. Для очистки брались фильтры одних и тех же габаритов, работав- И1ИХ в однотигшых гидросисте.мах изделий, поэто.му кольцевой зазор между иЗьЧучателем и фильтром был ностоянным. В качестве моющей жидкости применялся керосин и водный раствор жидкости ТМС-31.

Применение предлагаемого способа промывки фильтроэлементов дает возможность уменьшить необходимую продолжительноеть регенерации на 20-30% с повышением качества промывки.

Формула изобретения

1. Способ очистки полых пористо-капиллярных фильтроэлементов в жидкой среде, включающий нагревание моющей жидкости

до температуры 70-80°С, ее периодическое прокачивание из внутренней полости фильт- роэлемента в емкость для сбора моющей жидкости, воздействие акустическими колебаниями и создание перепада давления на фильтроэлементе, отличающийся тем, что, с целью повышения эффективности процесса и увеличения производительности, температу- ру моющей жидкости в емкости для ее сбора поддерживают равной 18-23°С, а перепад давления жидкости на фильтроэлементе составляет

Д Р РВ Рдд -+ Р«а« ,

где давление во внутренней полости

фильтра;

Твы- давление в емкости для сбора моющей жидкости;

. Звукокапиллярное давление; капиллярное давление.

2. Способ по п. 1, отличающийся тем, что акустическому воздействию подвергают наружную поверхность фильтроэлемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регенерации мелкопористых фильтроэлементов | 1987 |

|

SU1421374A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ДЕТАЛЕЙ | 2010 |

|

RU2429920C1 |

| Устройство пьезоэлектрическое для ультразвуковой очистки авиационных и фильтроэлементов и фильтродисков и способ очистки с его использованием | 2015 |

|

RU2621801C1 |

| Способ очистки сетчатых фильтрующих элементов и устройство для его осуществления | 1986 |

|

SU1428428A1 |

| Фильтр для очистки жидкости | 1989 |

|

SU1636021A1 |

| Фильтр для очистки жидкости | 1986 |

|

SU1318258A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ И ТВЕРДЫХ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2002 |

|

RU2199373C1 |

| Устройство для регенерации фильтрующих элементов | 1987 |

|

SU1519754A1 |

| ВСЕСОЮЗНАЯ f fi«T';^'-yf5. ••' •?:';"'•- i/,i-tl | 1973 |

|

SU375083A1 |

| Фильтр для высоковязких структурированных жидкостей | 1987 |

|

SU1457966A1 |

Изобретение относится к способам очистки полых фильтроэлементов и позволяет повысить эффективность процесса и увеличить производительность. Периодически прокачиваемую через внутреннюю полость филь троэлемента .моющую жидкость нагревают, а моющую жидкость в емкости, где размещен элемент, о.хлаждают, при этом перепад давления .между жидкостью во внутренней полости фильтроэлемента и в емкости составляет ДР РВ -Рви ,.-+ Рк,л , где R, РВЧ - давление в жидкости во внутренней полости фильтра и в емкости соответственно; Рд.1. - звукокапиллярное давление; Ркаи - капиллярное давление. При этом моющую жидкость, подаваемую во внутреннюю полость, нагревают до 68-73°С, а моющую жидкость в емкости о.члаждают до 18-23°С. I з.п. ф-лы, 1 ил. с &

| Способ очистки пористо-капиллярныхфильТРОэлЕМЕНТОВ | 1979 |

|

SU831148A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки капиллярно-пористых фильтрующих элементов | 1983 |

|

SU1159596A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-23—Публикация

1986-04-29—Подача