ел

со О)

го сд

,. 1

Изобретение относится к катализаторам для очистки газов различных химических производств, в частности производства фосфора, от фосфина.

Известен способ удаления фосфина из газов, заключающийся в пропускании газа с температурой ниже 30°С через активированный уголь, насыщенный концентрированными кислотами j.

Недостатком данного способа является десорбция кислот с поверхности активированного угля в газовую фазу, присутствие их в которой усиливает коррозию аппаратуры.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является катализатор для очистки газа от фосфина, содержащий соединение переходного металла, в качестве которого содержит сернокислую медь, и носитель - активированный уголь при следукидем соержании компднентов, мас.%: сернокислая медь 10, носитель остальное 2.

Недостатками известного катализатора являются относительно низкая активность и стабильность. Так, при очистке газа от фосфина в присутстии известного катализатора при объмной скорости подача газа равной 11000 ч , концентрации фосфина 100-120 мг/м и температуре 20-25°С, тепень очистки газа отфосфина оставляет в среднем , при том через 4 ч работы его активность нижается вдвое.

Цель изобретения - повьшение активности и стабильности катализатора. Поставленная цель достигается тем, что катализатор для очистки газа от фосфина, содержащий соединение переходного металла и носитель - активированный уголь, в качестве соединения переходного металла содержит окись никеля при следующем соотношении компонентов, мас.%:

Окись никеля10-20

Активированный уголь Остальное Предлагаемьй катализатор по сравнению с известным обладает высокой каталитической активностью, обеспечивающей очистку газа от фосфина на 98-100%, и стабилен во времени, а именно: степень очистки газа через 120 ч работы составляет 100%.

Предлагаемый катализатор готовят путем смешения активированного угля |

596252

с водой и углекислым никелем, прОмывки полученной массы водой, фильтрования, формования, сушки и термоактивации при 350°С в токе воздуха, 5 Пример 1. Готовят 100 г катализатора, содержащего 10% NiO и 90% активированного угля.

Для этого в реактор емкостью 500 мл вносят 90 г активированного o угля марки АГ-5, просеянного через сито № 0,1. К нему приливают 200 мл воды и перемешивают 20 мин. Затем, в реактор вносят 14,3 г углекислого никеля и продолжают перемешивание 5 еще 30 мин.

Полученную массу промывают водой, отфильтровывают и формуют в гранулы размером 4-6 мм, которые сушат при до постоянного веса. Сухие 0 гранулы термоактивируют при 350°С в токе врздуха в течение 2ч.

П р и м е р 2. Катализатор, содержащий 15% окиси никеля и 85% активированного угля испытывают в про- 5 цессе очистки газ-а от фосфина. Для этого в трубчатый реактор диаметром to мм помещают 5,5 мл катализатора указанного состава и пропускают через него газрвоздушную смесь, содерл жащую 100 мг/м фосфина и 16 об.% кислорода.

Процесс ведут при комнатной температуре и объемной скорости подачи газа 11000 ч в течение 80 ч. Степень очистки газа от фосфина 100%..

Примерз. Готовят 100 г катализатора, содержащего 17% окиси никеля и 83% активированного угля. Для этого в реактор емкостью 500 мл вносят 83 г активированного угля марки АГ - 5, просеянного через сито №0,1. К нему приливают 200 мл воды и перемешивают 20 мин. Затем в реактор вносят г углекислого никеля и продолжают перемешивание еще 30 мин.Полученную массу промывают водой, отфильтровывают и формуют в гранулы размером 4-6 мм, которые сушат при 110°С до постоянного веса. Сухие гранулы термоактивируют при 350°С в токе воздуха в течение 2 ч.

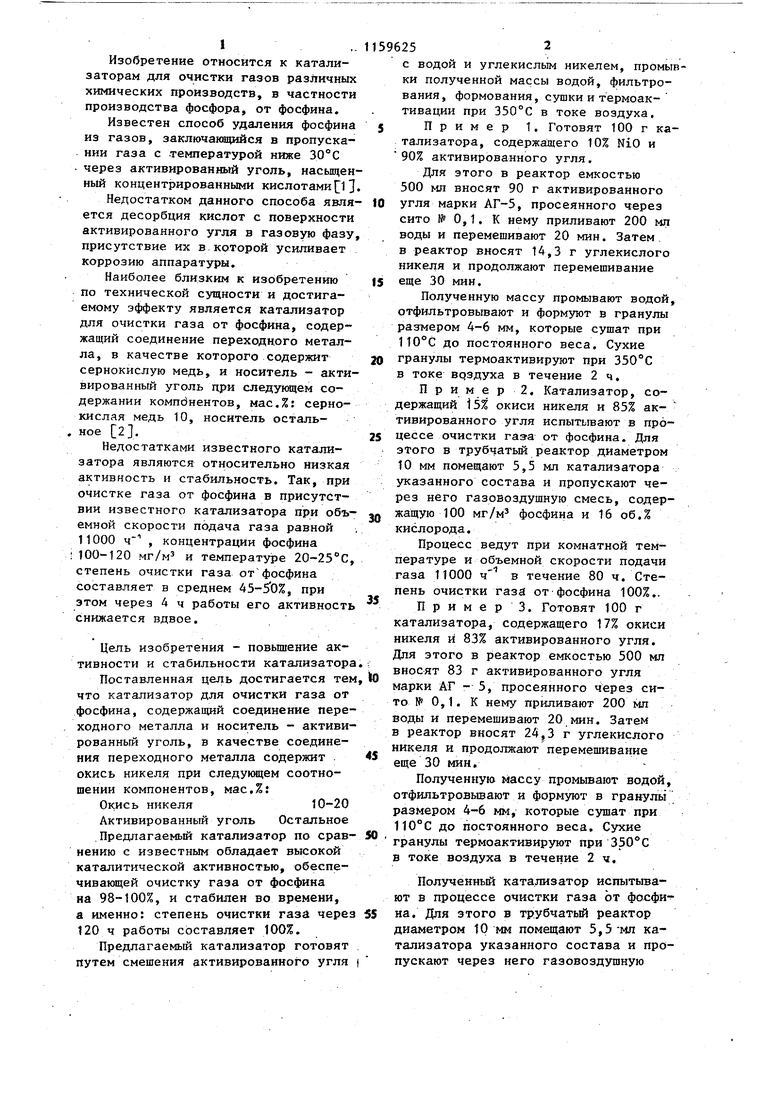

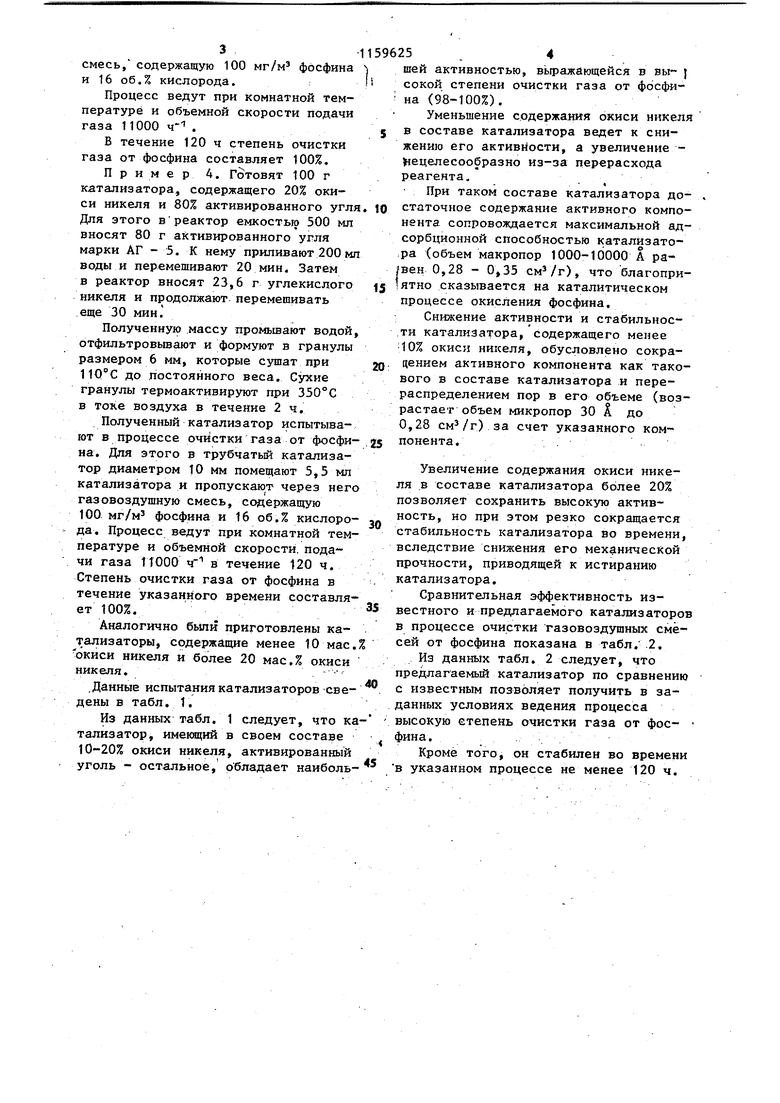

Полученный катализатор испытьшают в процессе очистки газа от фосфи5 на. Для этого в трубчатый реактор диаметром 10 мм помещают 5,5-мл катализатора указанного состава и пропускают через него газовоздушную смесь, содержащую 100 мг/м фосфина и 16 об.% кислорода. Процесс ведут при комнатной температурё и объемной скорости подачи газа 11000 . В течение 120 ч степень очистки газа от фосфина составляет 100%. Пример 4. Готовят 100 г катализатора, содержащего 20% окиси никеля и 80% активированного угля Для этого вреактор емкостью 500 мл вносят 80 г активированного угля марки АГ - 5. К нему приливают 200 мл воды и перемешивают 20 мин. Затем в реактор вносят 23,6 г углекислого никеля и продолжают перемешивать еще 30 мин. Полученную массу промьшают водой отфильтровьшают и формуют в гранулы размером 6 мм, которые сушат при 110°С до постоянного веса. Сухие гранулы термоактивируют при 350°С в толе воздуха в течение 2ч. Полученный катализатор испытывают в процессе очистки газа от фосфина. Для этого в трубчатый катализатор диаметром 10 мм помещают 5,5 мл катализатора и пропускают через нег газовоздушную смесь, содержащую 100 мг/м фосфина и 16 об.% кислоро да. Процесс ведут при комнатной тем пературе и объемной скорости, подачи газа 11000 в течение 120 ч. Степень очистки газа от фосфина в течение указанного времени составля ет 100%. Аналогично бьтй приготовлены катализаторы, содержащие менее 10 мае окиси никеля и более 20 мас.% окиси никеля.. .Данные испытания катализаторов све дены в табл. 1. Из данных табл. 1 следует, что к тализатор, имекяций в своем составе 10-20% окиси никеля, активированный уголь - остальное, обладает наиболь 5 шей активностью, вьфажающейся в вы } сокой степени очистки газа от фосфина (98-100%). Уменьшение содержания окиси никеля в составе катализатора ведет к снижению его активности, а увеличение Нецелесообразно из-за перерасхода реагента. При таком составе катализатора достаточное содержание активного компонента сопровождается максимальной адсорбционной способностью каталИзато,ра (объем макропор 1000-10000 А равен 0,28 - см/г), что благоприятно сказывается на каталитическом процессе окисления фосфина. Снижение активности и стабильнос,ти катализатора, содержащего менее 10% окиси никеля, обусловлено сокрадением активного компонента как такового в составе катализатора и перераспределением пор в его объеме (возрастает объем микропор 30 А до 0,28 ) за счет указанного компонента.. Увеличение содержания окиси никеля в составе катализатора более 20% позволяет сохранить высокую активность, но при этом резко сокращается стабильность катализатора во времени, вследствие снижения его механической прочности, приводящей к истиранию катализатора. Сравнительная эффективность известного и предлагаемого катализаторов в процессе очистки газовоздушных смесей от фосфина показана в табл. 2. Из данных табл. 2 следует, что предлагаемый катализатор по сравнению с известным позволяет получить в заданных условиях ведения процесса высокую степень очистки газа от фос- фина. Кроме того, он стабилен во времени в указанном процессе не менее 120 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2047352C1 |

| Катализатор для очистки воздуха от фосфина | 1982 |

|

SU1156729A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА | 1995 |

|

RU2147298C1 |

| Способ регенерации окисномедного катализатора | 1990 |

|

SU1790984A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА | 1994 |

|

RU2119905C1 |

| Способ приготовления катализатора для гидрооблагораживания углеводородного сырья | 1980 |

|

SU973154A1 |

| Способ получения углеводородных фракций из углеродсодержащего сырья | 1975 |

|

SU1029830A3 |

| Катализатор для синтеза аммиака | 1977 |

|

SU904505A3 |

| Способ подготовки природного газа к транспорту | 1985 |

|

SU1337382A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬЦИНКМАРГАНЦЕВОГО КАТАЛИЗАТОРА | 1989 |

|

RU1732537C |

КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ФОСФИНА, включакжцнй соединение переходного металла и носитель - активированный уголь, о тличающийся тем, что, с целью повышения активности и стабильности катализатора, он в качестве соединения переходного металла содержит окись никеля при следукяцем соотношении компонентов, мае.%: Окись никеля 10-20 Активированный угольОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для штамповки деталей из полосы | 1977 |

|

SU625920A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ переработки латунного лома на красную медь и окись цинка | 1925 |

|

SU1936A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ван Везер | |||

| Фосфор и его соединения | |||

| М., ИЛ, 1961, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

Авторы

Даты

1985-06-07—Публикация

1983-06-03—Подача