1

Изобретение относится к области автоматизации холодной штамповки и может быть использовано при штамповке деталей из малопластичных полос.

Известно устройство для штамповки деталей из полосового материала. Устройство содержит пресс, подаюш,ий механизм и устройство для разделения отходов, включаюш;ее неподвижный инструмент и подвил :ный, связанный с ползуном пресса 1.

Недостатком устройства является то, что при резке отходов на ползун пресса передаются дополнительные усилия, что приводит к понижению надежности работы устройства.

Известно также устройство для штамповки деталей из полосы, содержаш,ее пресс, подаюш,ий механизм и устройство для разделения отходов, выполненное в виде неподвижного инструмента и подвижного инструмента, смонтированного на держателе, связанном с ползуном пресса посредством рычага, шарнирно соединенного с тягой 2.

Недостатком устройства является то, что при штамповке деталей на ползун пресса будут передаваться значительные дополнительные усилия от устройства для разделения отходов. Дополнительные усилия приложены нецентрально, что приведет к деформации элементов нресса, и, как следствие, к понижению точности штампуемых изделий.

Целью изобретения является повышение точности штамповки деталей из малопластичных полос, путем уменьшения нецентральных усилий на ползун пресса, передаваемых от устройства для разделения

отходов.

Для этого устройство снабл ено зубчатой передачей, зубчатый сектор которой м естко закреплен на одном плече рычага, выполненного двуплечим, а ее шестерня жестко

закреплена на держателе, установленном с возможностью поворота и расположенным параллельно подаваемому отходу с одной из его сторон, а подвижный инструмент выполнен в виде по крайней мере одного упора, изгибающего отход относительно неподвижного инструмента.

Для повышения эффектнвностп работы путем регулировки отделяемых отрезков дерлсатель выполнен телескопическим.

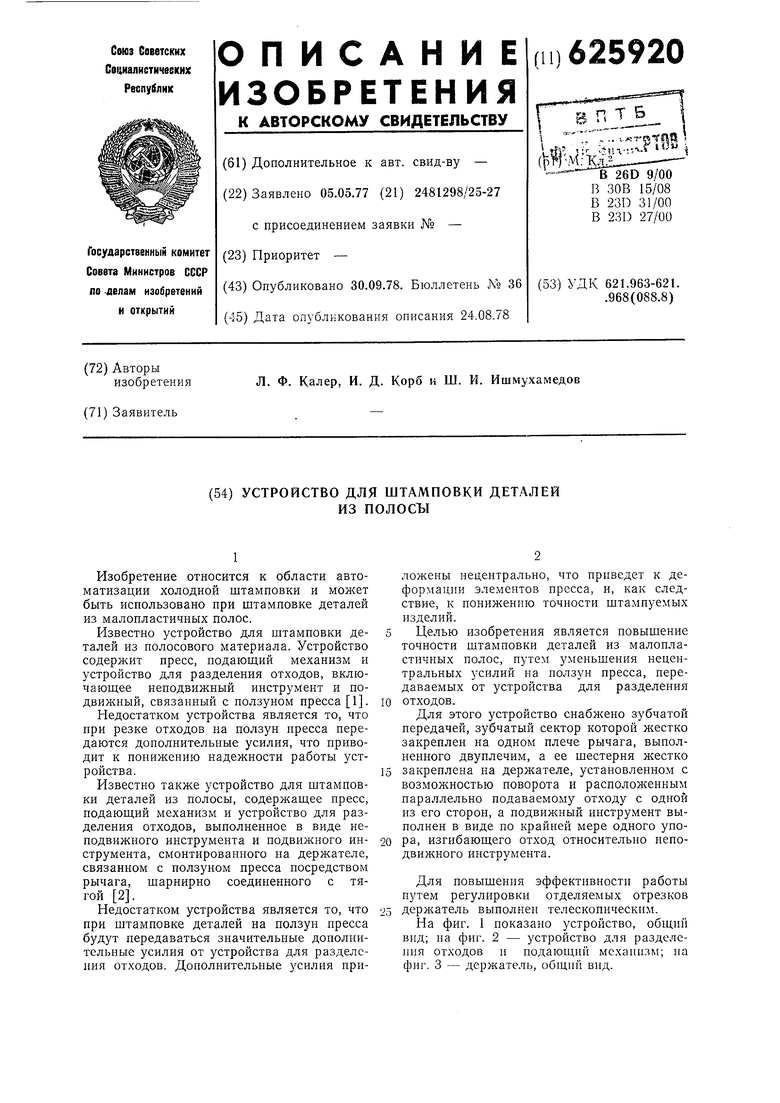

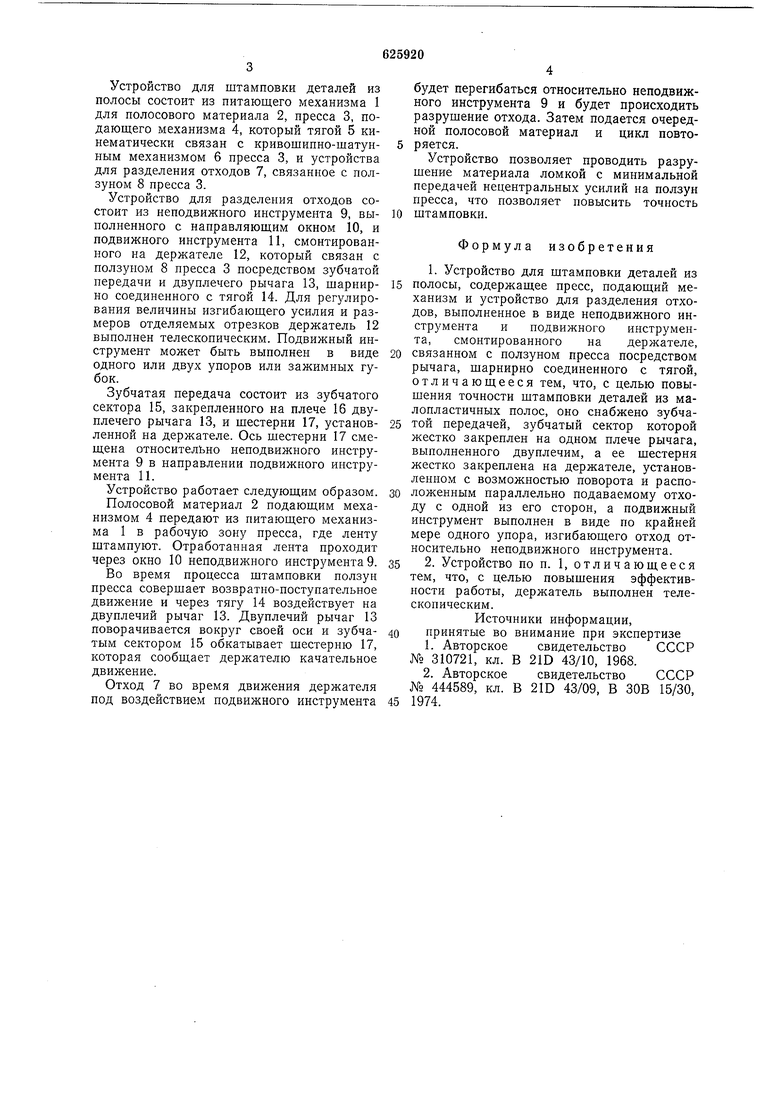

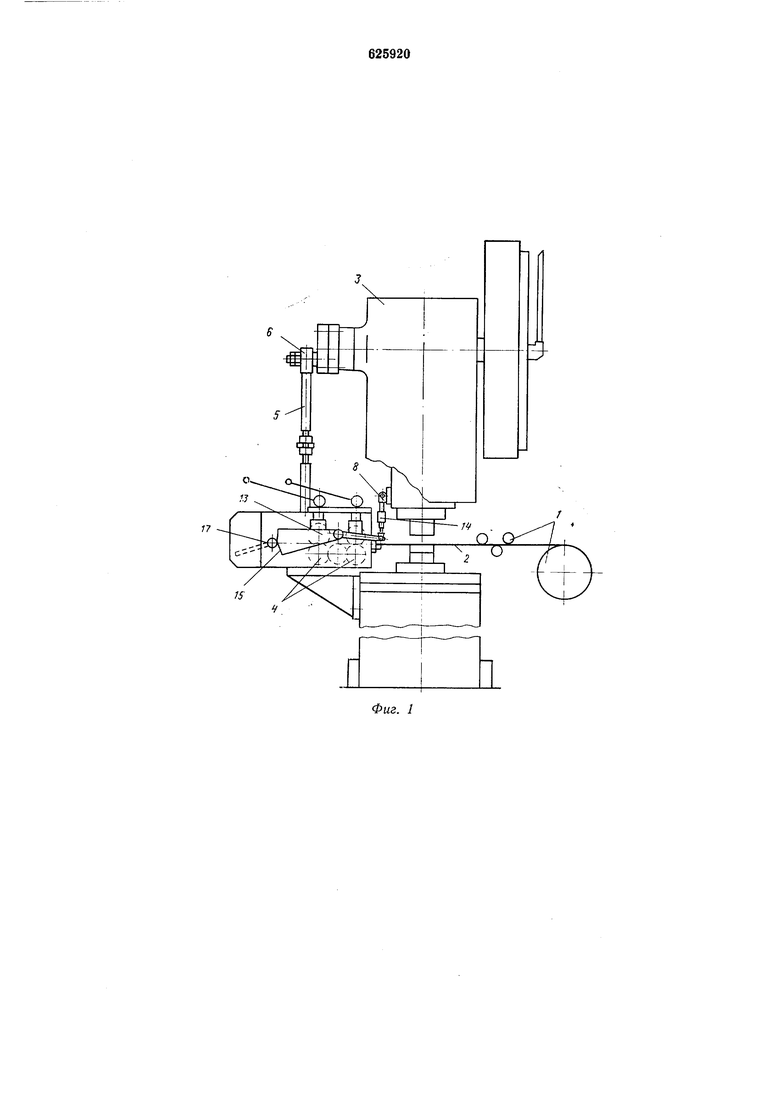

На фиг. 1 показано устройство, общий вид; на фиг. 2 - устройство для разделения отходов и нодающий механизм; па фиг. 3 - держатель, общий вид.

Устройство для штамповки деталей из полосы состоит из питающего механизма I для полосового материала 2, пресса 3, подающего механизма 4, который тягой 5 кинематически связан с кривошипно-шатунным механизмом 6 пресса 3, и устройства для разделения отходов 7, связанное с ползуном 8 пресса 3.

Устройство для разделения отходов состоит из неподвижного инструмента 9, выполненного с направляющим окном 10, и подвижного инструмента 11, смонтированного на держателе 12, который связан с ползуном 8 пресса 3 посредством зубчатой передачи и двуплечего рычага 13, шарнирно соединенного с тягой 14. Для регулирования величины изгибающего усилия и размеров отделяемых отрезков держатель 12 выполнен телескопическим. Подвижный инструмент может быть выполнен в виде одного или двух упоров или зажимных губок.

Зубчатая передача состоит из зубчатого сектора 15, закрепленного на плече 16 двуплечего рычага 13, и щестерни 17, установленной на держателе. Ось шестерни 17 смещена относительно неподвижного инструмента 9 в направлении подвижного инструмента 11.

Устройство работает следующим образом.

Полосовой материал 2 подающим механизмом 4 передают из питающего механизма 1 в рабочую зону пресса, где ленту штампуют. Отработанная лента проходит через окно 10 неподвижного инструмента 9.

Во время процесса штамповки ползун пресса совершает возвратно-поступательное движение и через тягу 14 воздействует на двуплечий рычаг 13. Двуплечий рычаг 13 поворачивается вокруг своей оси и зубчатым сектором 15 обкатывает шестерню 17, которая сообщает держателю качательное движение.

Отход 7 во время движения держателя под воздействием подвижного инструмента

будет перегибаться относительно неподвижного инструмента 9 и будет происходить разрущение отхода. Затем подается очередной полосовой материал и цикл повторяется.

Устройство позволяет проводить разрушение материала ломкой с минимальной передачей нецентральных усилий на ползун пресса, что позволяет повысить точность

штамповки.

Формула изобретения

1. Устройство для штамповки деталей из

полосы, содержащее пресс, подающий механизм и устройство для разделения отходов, выполненное в виде неподвижного инструмента и подвижного инструмента, смонтированного на держателе,

связанном с ползуном пресса посредством рычага, шарнирно соединенного с тягой, отличающееся тем, что, с целью повышения точности штамповки деталей из малопластичных полос, оно снабжено зубчатой передачей, зубчатый сектор которой жестко закреплен на одном плече рычага, выполненного двуплечим, а ее шестерня жестко закреплена на держателе, установленном с возможностью поворота и расположенным параллельно подаваемому отходу с одной из его сторон, а подвижный инструмент выполнен в виде по крайней мере одного упора, изгибающего отход относительно неподвижного инструмента.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения эффективности работы, держатель выполнен телескопическим.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 310721, кл. В 21D 43/10, 1968.

2.Авторское свидетельство СССР № 444589, кл. В 2ID 43/09, В ЗОВ 15/30,

1974.

IS

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1979 |

|

SU871928A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Каретка кривовязюка к устройству дляВыРубКи зАгОТОВОК из пОлОСОВОгОМАТЕРиАлА | 1979 |

|

SU841732A1 |

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

| Штамп для штамповки изделий из плоских заготовок | 1987 |

|

SU1447479A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

Авторы

Даты

1978-09-30—Публикация

1977-05-05—Подача