сд

;о

00 01 4

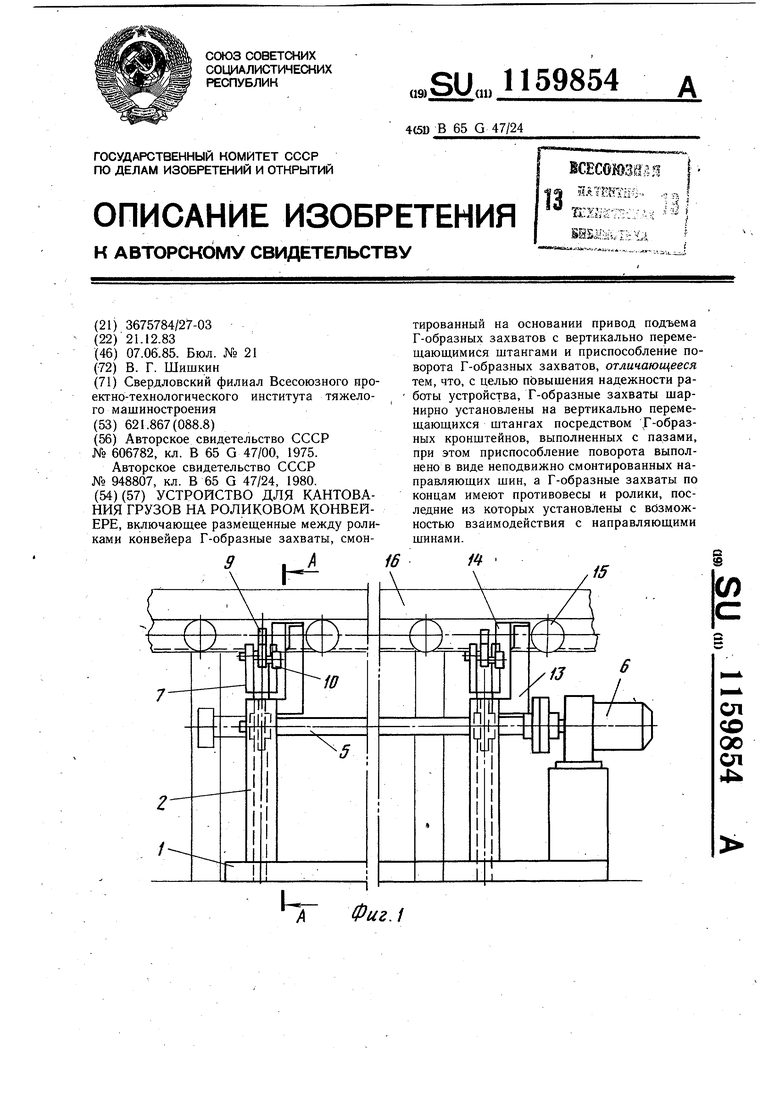

УСТРОЙСТВО ДЛЯ КАНТОВАНИЯ ГРУЗОВ НА РОЛИКОВОМ КОНВЕЙЕРЕ, включаюшее размеш,енные между роликами конвейера Г-образные захваты, смонтированный на основании привод подъема Г-образных захватов с вертикально перемещаюшимися штангами и приспособление поворота Г-образных захватов, отличающееся тем, что, с целью повышения надежности работы устройства, Т-образные захваты шарнирно установлены на вертикально перемеш,ающихся штангах посредством Г-образных кронштейнов, выполненных с пазами, при этом приспособление поворота выполнено в виде неподвижно смонтированных направляющих шин, а Г-образные захваты по концам имеют противовесы и ролики, последние из которых установлены с возможностью вза имодействия с направляющими шинами.

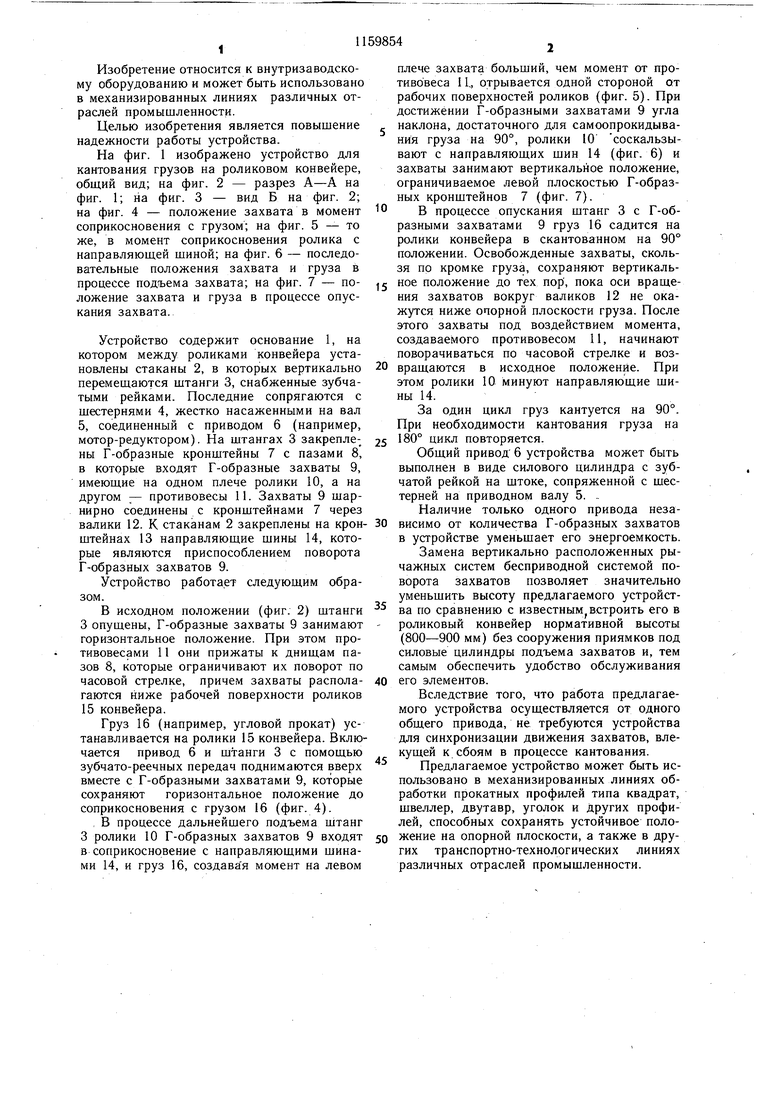

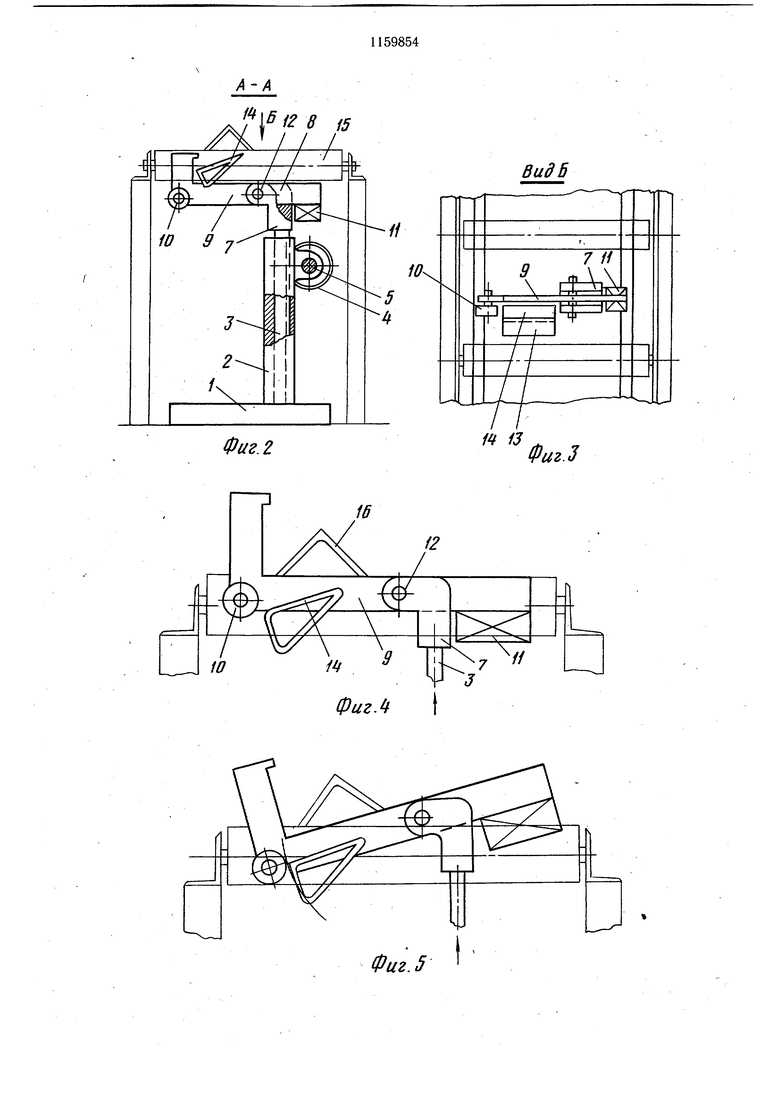

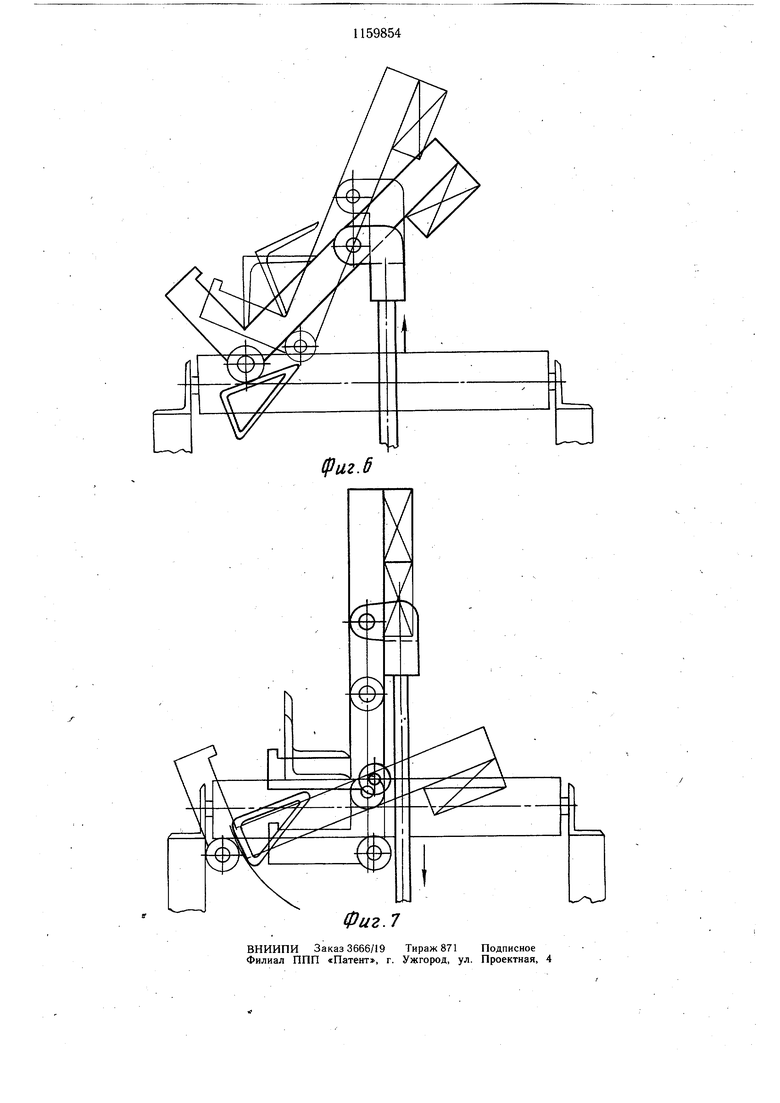

г./ Изобретение относится к внутризаводскому оборудованию и может быть использовано в механизированных линиях различных отраслей промышленности. Целью изобретения является повышение надежности работы устройства. На фиг. 1 изображено устройство для кантования грузов на роликовом конвейере, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - положение захвата в момент соприкосновения с грузом; на фиг. 5 - то же, в момент соприкосновения ролика с направляюш,ей шиной; на фиг. 6 - последовательные положения захвата и груза в процессе подъема захвата; на фиг. 7 - положение захвата и груза в процессе опускания захвата. Устройство содержит основание 1, на котором между роликами конвейера установлены стаканы 2, в которых вертикально перемешаются штанги 3, снабженные зубчатыми рейками. Последние сопрягаются с шестернями 4, жестко насаженными на вал 5, соединенный с приводом 6 (например, мотор-редуктором). На штангах 3 закрепле; ны Г-образные кронштейны 7 с пазами 8, в которые входят Г-образные захваты 9, имеюшие на одном плече ролики 10, а на другом - противовесы 11. Захваты 9 шарнирно соединены с кронштейнами 7 через валики 12. К стаканам 2 закреплены на кронштейнах 13 направляющие шины 14, которые являются приспособлением поворота Г-образных захватов 9. Устройство работает следующим образом. В исходном положении (фиг. 2) штанги 3 опушены, Г-образные захваты 9 занимают горизонтальное положение. При этом противовесами 11 они прижаты к днищам пазов 8, которые ограничивают их поворот по часовой стрелке, причем захваты располагаются ниже рабочей поверхности роликов 15 конвейера. Груз 16 (например, угловой прокат) устанавливается на ролики 15 конвейера. Включается привод 6 и штанги 3 с помошью зубчато-реечных передач поднимаются вверх вместе с Г-образныМи захватами 9, которые сохраняют горизонтальное положение до соприкосновения с грузом 16 (фиг. 4). , В процессе дальнейшего подъема штанг 3 ролики 10 Г-образных захватов 9 входят в соприкосновение с направляющими шинами 14, и груз 16, создавая момент на левом плече захвата больший, чем момент от противовеса 1 L, отрывается одной стороной от рабочих поверхностей роликов (фиг. 5). При достижении Г-образными захватами 9 угла наклона, достаточного для самоопрокидывания груза на 90°, ролики 10 соскальзывают с направляющих шин 14 (фиг. 6) и захваты занимают вертикальное положение, ограничиваемое левой плоскостью Г-образных кронштейнов 7 (фиг. 7). В процессе опускания штанг 3 с Г-образными захватами 9 груз 16 садится на ролики конвейера в скантованном на 90° положении. Освобожденные захваты, скользя по кромке груза, сохраняют вертикальное положение до тех пор , пока оси вращения захватов вокруг валиков 12 не окажутся ниже опорной плоскости груза. После этого захваты под воздействием момента, создаваемого противовесом 11, начинают поворачиваться по часовой стрелке и возвращаются в исходное положение. При этом ролики 10 минуют направляющие щины 14. За один цикл груз кантуется на 90°. При необходимости кантования груза на 180° цикл повторяется. Общий привод 6 устройства может быть выполнен в виде силового цилиндра с зубчатой рейкой на штоке, сопряженной с шестерней на приводном валу 5. Наличие только одного привода независимо от количества Г-образных захватов в устройстве уменьшает его энергоемкость. Замена вертикально расположенных рычажных систем бесприводной системой поворота захватов позволяет значительно уменьшить высоту предлагаемого устройства по сравнению с известным встроить его в роликовый конвейер нормативной высоты (800-900 мм) без сооружения приямков под силовые цилиндры подъема захватов и, тем самым обеспечить удобство обслуживания его элементов. Вследствие того, что работа предлагаемого устройства осуществляется от одного общего привода, не требуются устройства для синхронизации движения захватов, влекущей к сбоям в процессе кантования. Предлагаемое устройство может быть использовано в механизированных линиях обработки прокатных профилей типа квадрат, швеллер, двутавр, уголок и других профилей, способных сохранять устойчивое положение на опорной плоскости, а также в других транспортно-технологических линиях различных отраслей промышленности.

/

Фиг. г

в ид 5

14 13

Фиг.З

| Кантователь щитовых деталей | 1975 |

|

SU606782A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для кантования грузов на роликовом конвейере | 1980 |

|

SU948807A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-06-07—Публикация

1983-12-21—Подача