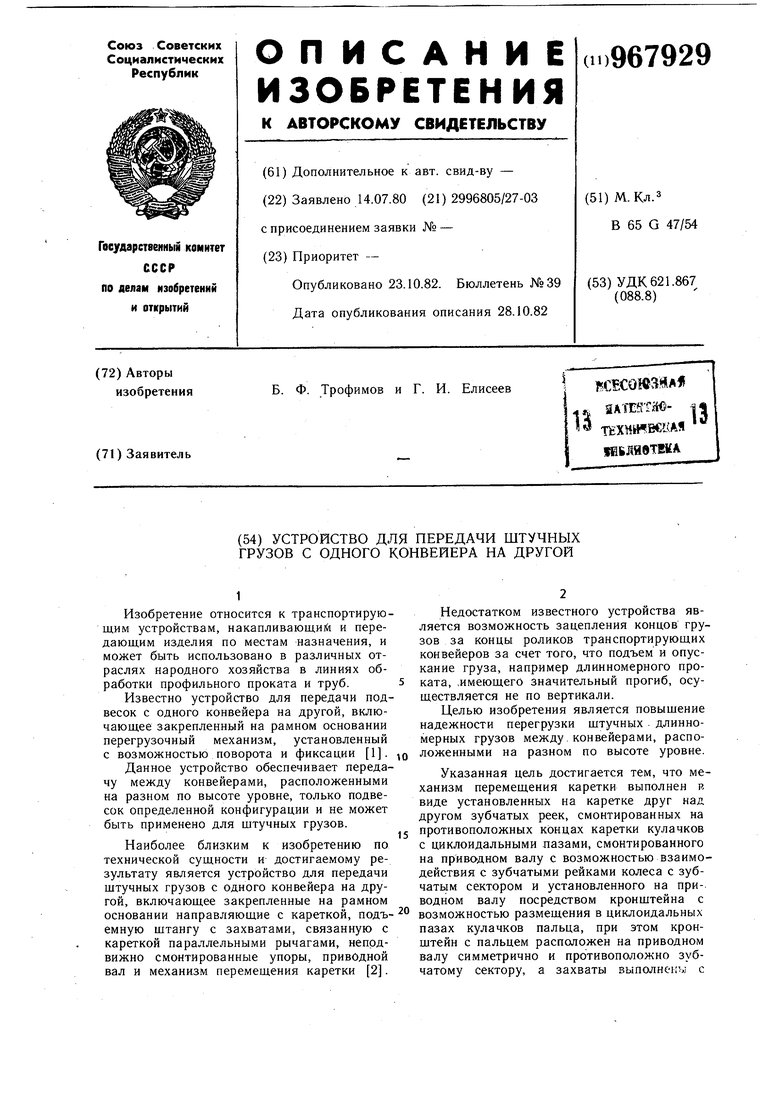

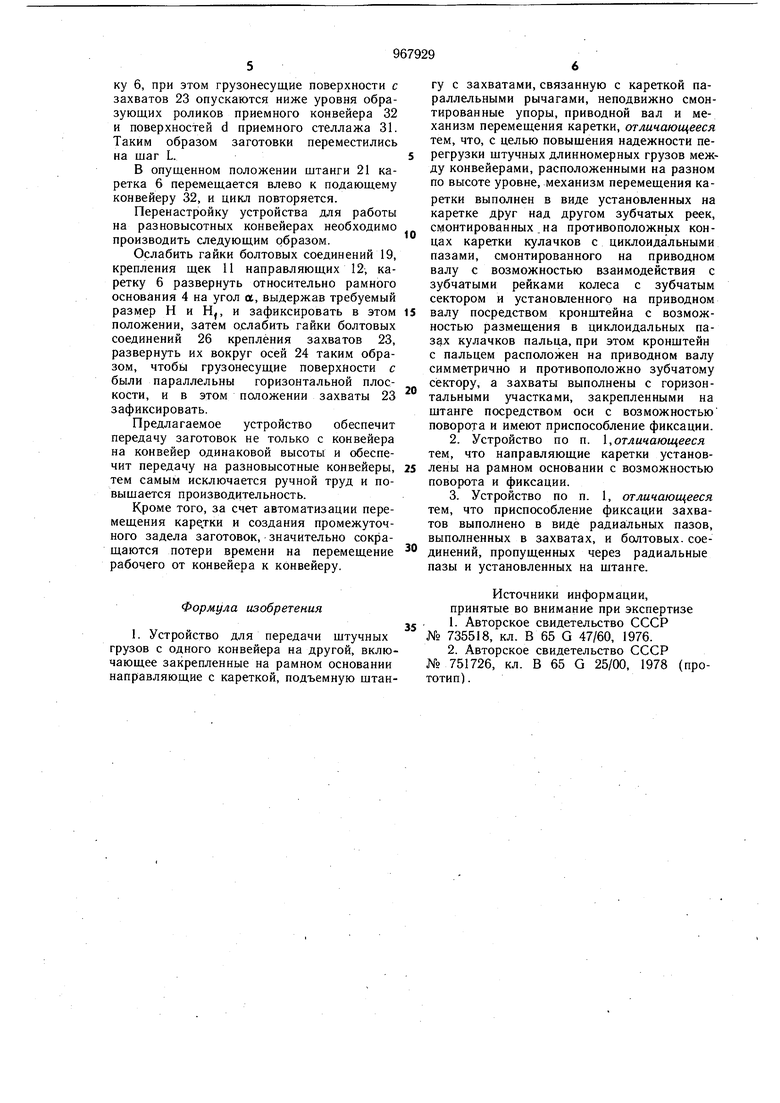

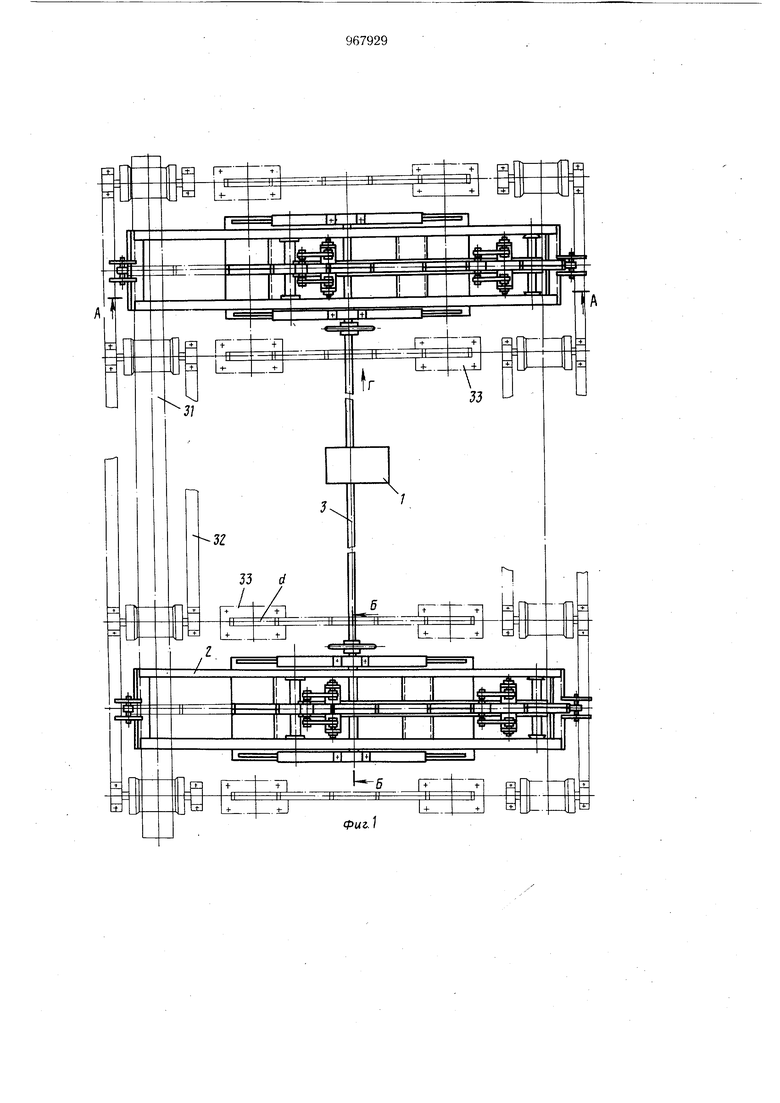

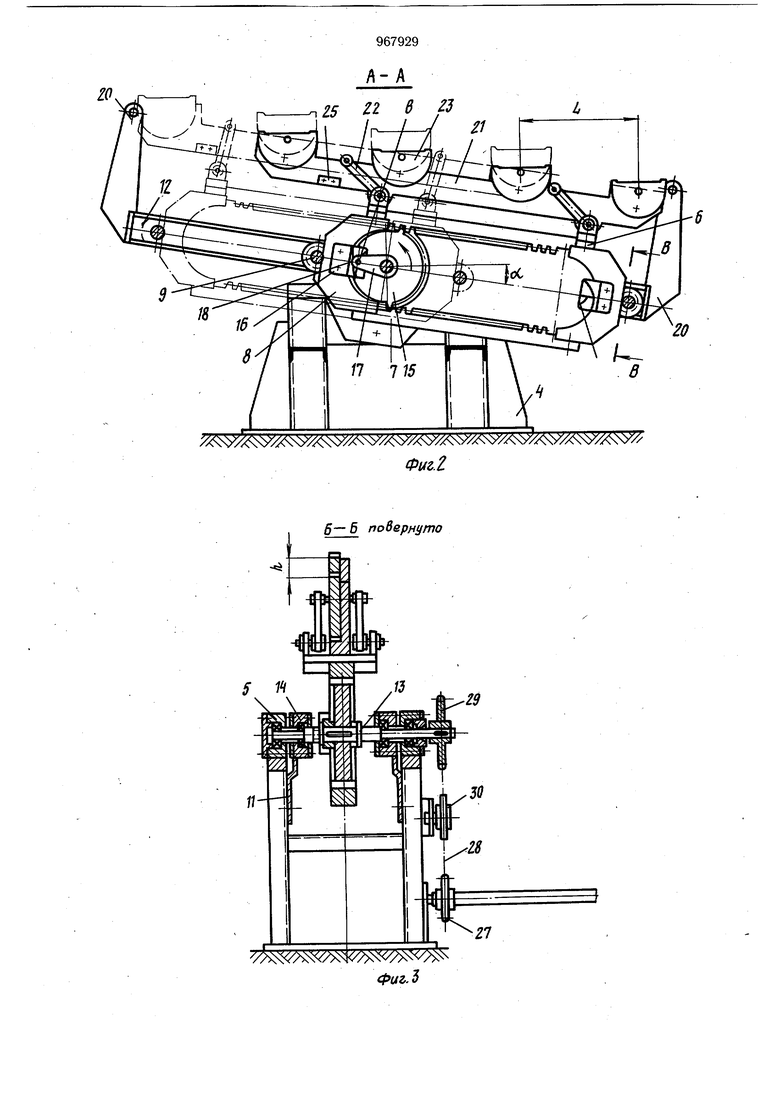

(54) УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ШТУЧНЫХ ГРУЗОВ С ОДНОГО КОНВЕЙЕРА НА ДРУГОЙ Изобретение относится к транспортирующим устройствам, накапливающий и передающим изделия по местам назначения, и может быть использовано в различных отраслях народного хозяйства в линиях обработки профильного проката и труб. Известно устройство для передачи подвесок с одного конвейера на другой, включающее закрепленный на рамном основании перегрузочный механизм, установленный с возможностью поворота и фиксации 1. Данное устройство обеспечивает передачу между конвейерами, расположенными на разном по высоте уровне, только подвесок определенной конфигурации и не может быть применено для штучных грузов. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для передачи штучных грузов с одного конвейера на другой, включающее закрепленные на рамном основании направляющие с кареткой, подъемную щтангу с захватами, связанную с кареткой параллельными рычагами, неподвижно смонтированные упоры, приводной вал и механизм перемещения каретки 2. Недостатком известного устройства является возможность зацепления концов грузов за концы роликов транспортирующих конвейеров за счет того, что подъем и опускание груза, например длинномерного проката, .имеющего значительный прогиб, осуществляется не по вертикали. Целью изобретения является повыщение надежности перегрузки щтучных . длинномерных грузов между, конвейерами, расположенными на разном по высоте уровне. Указанная цель достигается тем, что механизм перемещения каретки выполнен в виде установленных на каретке друг над другом зубчатых реек, смонтированных на противоположных концах каретки кулачков с циклоидальными пазами, смонтированного на приводном валу с возможностью взаимодействия с зубчатыми рейками колеса с зубчатьш сектором и установленного на приводном валу посредством кронштейна с возможностью размещения в циклоидальных пазах кулачков пальца, при этом кронщтейн с пальцем расположен на приводном валу симметрично и противоположно зубчатому сектору, а захваты выполнены с горизонтальными участками, закреплены на штанге посредством оси с возможностью поворота и имеют приспособление фиксации. Направляющие каретки установлены на рамном основании с возможностью поворота и фиксации. Кроме того, приспособление фиксации захватов выполнено в виде радиальных пазов, выполненных в захватах, и болтовых соединений, пропущенных через радиальные пазы и установленных на штанге. На фиг. 1 изображено устройство, вид сверху; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 -вид Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 5; на фиг. 7 - сечение на фиг. 5. Устройство содержит привод 1 (фиг. 1), две секции 2 устройства, связанные между собой трансмиссионным валом 3. Каждая секция 2 содержит рамное основание 4 (фиг. 2) с установленными на нем подшипниковыми опорами 5 (фиг. 3). Каретка 6 (фиг. 2) выполнена с зубчатыми рейками 7, расположенными друг над другом замкнутыми боковыми основаниями 8. На боковых основаниях установлены оси 9, на концах которых смонтированы опорные ролики 10 (фиг. 7), перемешаемые в снабженных щеками 11 (фиг. 3) направляющих 12 (фиг. 2). Направляющие 12 взаимосвязаны между собой рамным основанием 4, приводным валом 13, проходящим сквозь смонтированные в направляющих 12 подшипниковые узлы 14 и установленные на рамном основании 4 подшипниковые опоры 5. На вал 13 жестко встроено колесо с зубчатым сектором 15 (фиг. 2), с зубьями, расположенными не более, чем на одной половине окружности, основания 8 снабжены кулачками 16 с циклоидальными направляюшими в. Симметрично, их противоположно зубчатому сектору 15 на валу 13 смонтирован кронштейн 17 с пальцем 18, взаимодействующий в крайних положениях каретки 6 с циклоидальными направляющими в кулачков 16, жестко закрепленных на боковых основаниях 8. Зубчатые рейки 7, кулачки 16 с циклоидальными пазами в, колесо с зубчатым сектором 15 и пальцы 18 представляют механизм перемещения каретки 6. Фиксация поворота направляющих 12 в требуемом положении относительно рамного основания 4 осуществляется посредством щек 11 через радиальные пазы а болтовыми соединениями 19 (фиг. 7). На концах направляющих 12 установлены упоры 20, взаимодействующие со штангой 21 в крайних ее положениях. Штанга 21 установлена на каретке 6 и связана с ней посредством щарнир.1ых рычагов 22, при этом щтанга снабжена рядом захватов 23, установленных на осях 24 (фиг. 6) с грузонесущими поверхностями с, и ограничительных упоров 25,взаимодействующих с шарнирными рычагами 22 в верхнем положении штанги 21. Приспособление фиксации захватов 23 осуществляется болтовыми соединениями 26 (фиг. 5), пропущенными через пазы е захватов. Привод колеса с зубчатым сектором 15 осуществляется от звездочки 27 (фиг. 3) установленной на трансмиссионном валу 3, через цепную передачу 28 и звездочку 29, установленную на приводном валу 13JIpoвисание цепи 28 регулируется натяжной звездочкой 30. Устройство работает следующим образом, Заготовка 31 (фиг. 1), подаваемая конвейером 32,останавливается над крайним левым положением щтанги 21, которая в момент остановки заготовки 31 занимает нижнее положейие, т. е. грузонесущие поверхности с захватов 23 штанги 21 располагаются ниже уровня образующих роликов подающего конвейера 32 и поверхностей д приемного стеллажа 33. При включении привода 1 устройства зубья сектора 15 входят в зацепление с зубьями верхней рейки 7, обеспечивая перемещение каретки 6 по направляющим 12. При приближений к крайнему левому положению щтанга 21 упирается в левый упор 20, палец 18 кронштейна 17 входит в циклоидальную направляющую в правого кулачка 16, а зубчатое колесо 15 выходит из зацепления с зубьями верхней рейки 7. Дальнейшее передвижение каретки 6 осуществляется пальцем 18, ведет к подъему штанги 21, при этом рычаги 22 поворачиваются по часовой стрелке, проходят вертикальное положение и, поворачиваясь дальше, фиксируются ограничительными упорами 25, штанга, поднимаясь на высоту h снимает заготовки с подающего конвейера 32 и приемного стеллажа 33, при дальнейщем вращении вала 3 зубья сектора 15 входят в зацепление с нижней рейкой 7, а палец 18 выходит из циклоидальной направляющей 0 - каретка перемещается вправо, транспортируя заготовки. При приближении к крайнему правому положению, щтанга 21 упирается в правый упор 20, палец 18 кронштейна 17 входит в циклоидальную направляющую в левого кулачка 16, а зубчатое колесо 15 выходит из зацепления с зубьями нижней рейки 7. Передвижение каретки, осуществляемое пальцем 18, ведет к подъему щтанги 21 до вертикального положения рычагов 22 при дальнейшем движении каретки 6 рычаги 22 поворачиваются против часовой стрелки, и щтанга 21 устанавливается на каретку 6, при этом грузонесущие поверхности с захватов 23 опускаются ниже уровня образующих роликов приемного конвейера 32 и поверхностей d приемного стеллажа 31. Таким образом заготовки переместились на шаг L В опущенном положении штанги 21 каретка 6 перемещается влево к подающему конвейеру 32, и цикл повторяется. Перенастройку устройства для работы на разновысотных конвейерах необходимо производить следующим образом. Ослабить гайки болтовых соединений 19, крепления щек 11 направляющих 12, каретку 6 развернуть относительно рамного основания 4 на угол а, выдержав требуемый размер Н и Н,, и зафиксировать в этом положении, затем ослабить гайки болтовых соединений 26 крепления захватов 23, развернуть их вокруг осей 24 таким образом, чтобы грузонесущие поверхности с были параллельны горизонтальной плоскости, и в этом положении захваты 23 зафиксировать. Предлагаемое устройство обеспечит передачу заготовок не только с конвейера на конвейер одинаковой высоты и обеспечит передачу на разновысотные конвейеры, тем самым исключается ручной труд и повышается производительность. Кроме того, за счет автоматизации перемещения каре.тки и создания промежуточного задела заготовок, значительно сокращаются потери времени на перемещение рабочего от конвейера к конвейеру.

Формула изобретения

1. Устройство для передачи щтучных грузов с одного конвейера на другой, включающее закрепленные на рамном основании направляющие с кареткой, подъемную штанИсточники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 735518, кл. В 65 G 47/60, 1976.

2.Авторское свидетельство СССР №751726, кл. В 65 G 25/00, 1978 (прототип) . гу с захватами,связанную с кареткой параллельными рычагами, неподвижно смонтированные упоры, приводной вал и механизм перемещения каретки, отличающееся тем, что, с целью повыщения надежности перегрузки щтучных длинномерных грузов между конвейерами, расположенными на разном по высоте уровне, механизм перемещения каретки выполнен в виде установленных на каретке друг над другом зубчатых реек, смонтированных .на противоположных концах каретки кулачков с циклоидальными пазами, смонтированного на приводном валу с возможностью взаимодействия с зубчатыми рейками колеса с зубчатым сектором и установленного на приводном валу посредством кронштейна с возможностью размещения в циклоидальных пазах кулачков пальца, при этом кронштейн с пальцем расположен на приводном валу симметрично и противоположно зубчатому сектору, а захваты выполнены с горизонтальными участками, закрепленными на штанге посредством оси с возможностью поворота и имеют приспособление фиксации. 2. Устройство по п. ,отличающееся тем, что направляющие каретки установлены на рамном основании с возможностью поворота и фиксации, 3. Устройство по п. 1, отличающееся тем, что приспособление фиксации захватов выполнено в виде радиальных пазов, выполненных в захватах, и болтовых, соеодинении, пропущенных через радиальные пазы и установленных на щтанге.

y y//S: / s:

Фи&.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи штучных грузов с одного конвейера на дрYгой | 1984 |

|

SU1244063A1 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

| УСТРОЙСТВО для ПЕРЕДАЧИ ШТУЧНЫХ ГРУЗОВ | 1973 |

|

SU373235A1 |

| Вертикальный накопитель для штучных грузов | 1985 |

|

SU1303504A1 |

| Грейферное устройство для подачи заготовок в пресс | 1987 |

|

SU1454551A1 |

| Транспортная установка для передачи изделий с одного конвейера на другой | 1981 |

|

SU1006345A1 |

| ГИДРАВЛИЧЕСКИЙ ПОДЪЕМНИК ДЛЯ ПОДАЧИ ГРУЗА НА КАНАТНУЮ ДОРОГУ | 1973 |

|

SU371145A1 |

| Устройство для демонтажа болтовых соединений | 1986 |

|

SU1348159A1 |

| Машина для укладки мостовых из блоков однообразной формы | 1929 |

|

SU25173A1 |

| Устройство для тренировки пловцов | 1986 |

|

SU1395343A1 |

б-Б повернуто

)

29 Риг,3

б б повернуто

10

Вид Г

x Ssx/; W4X 1-Д

Ф4/г.5

-

ФигЛ

Авторы

Даты

1982-10-23—Публикация

1980-07-14—Подача