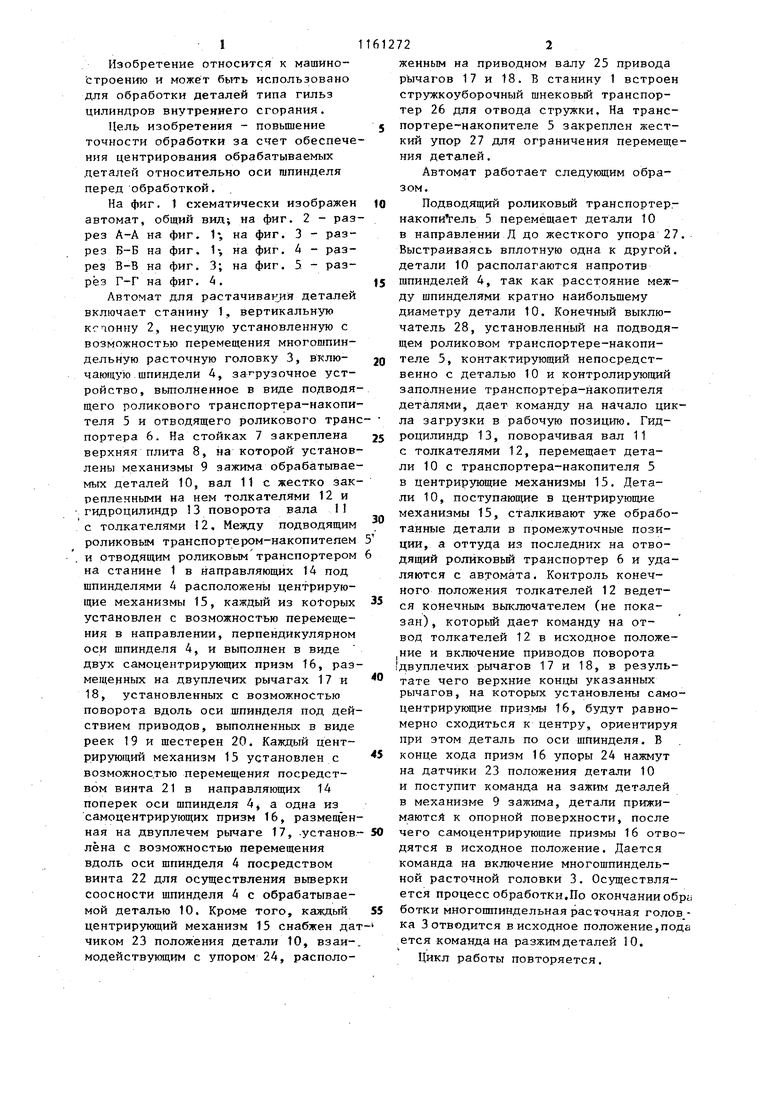

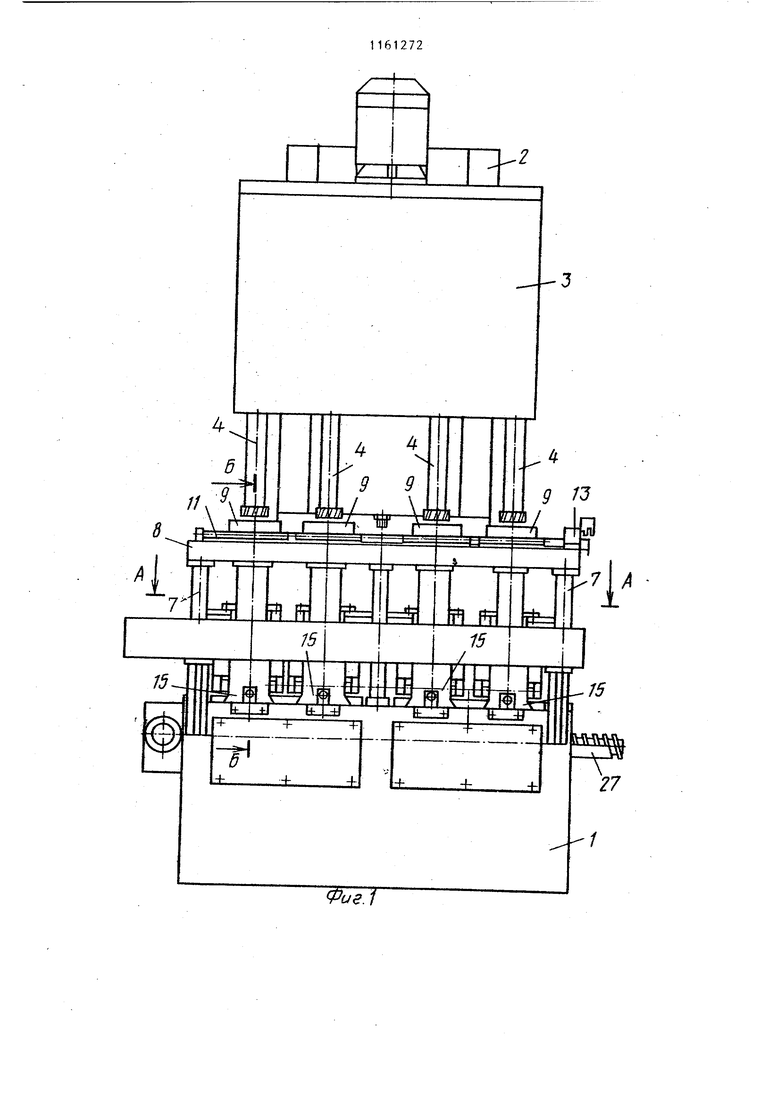

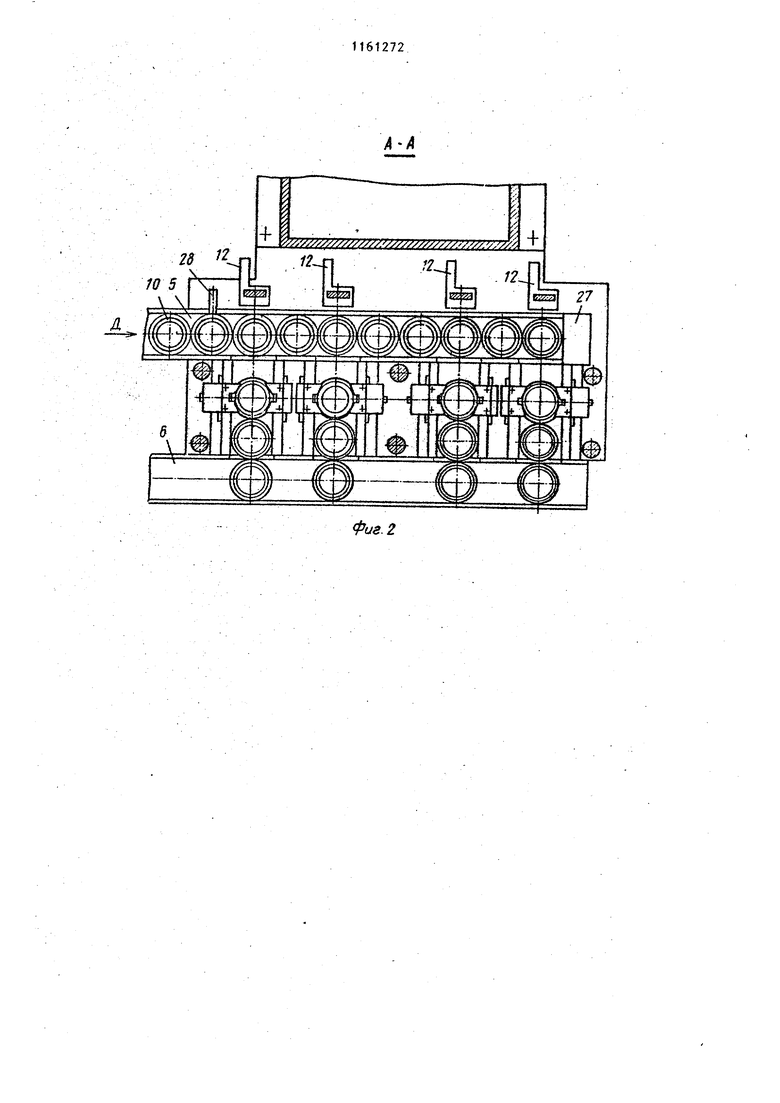

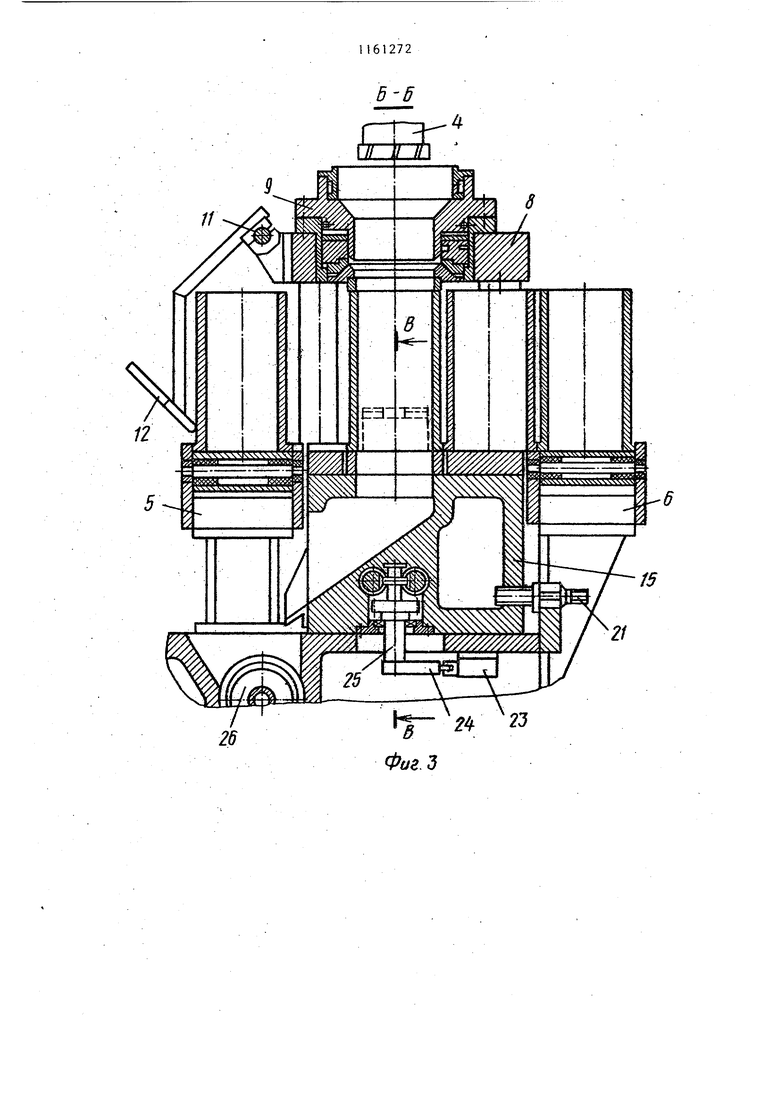

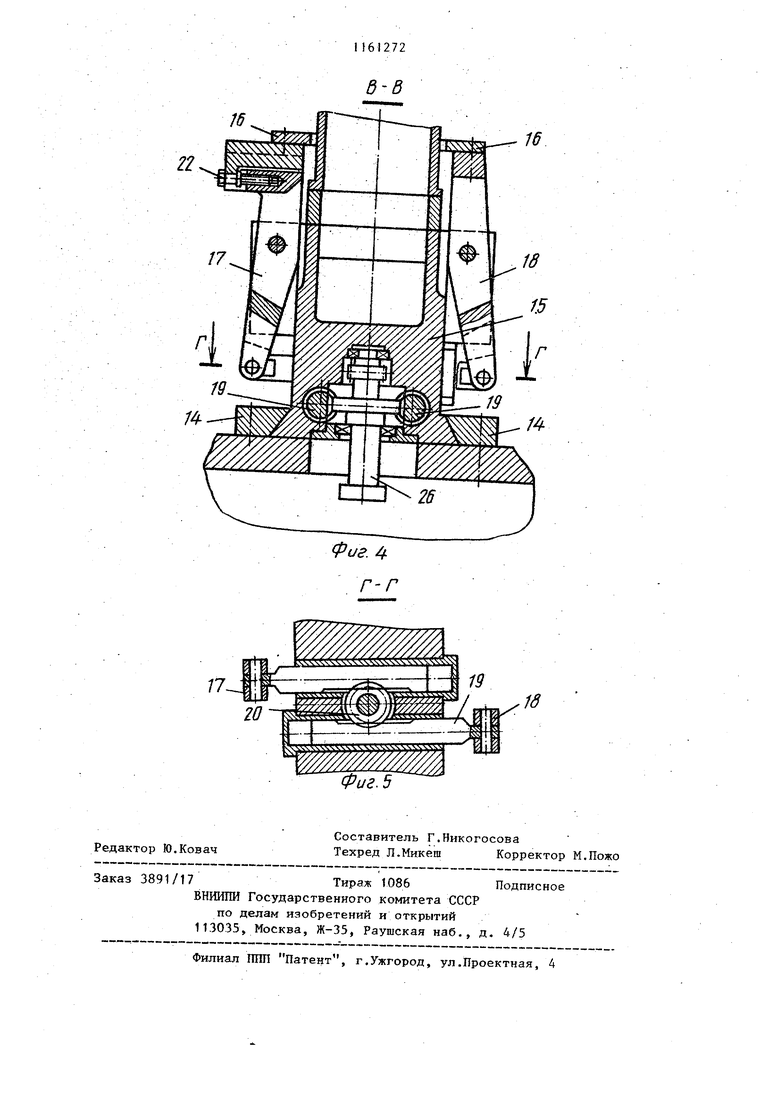

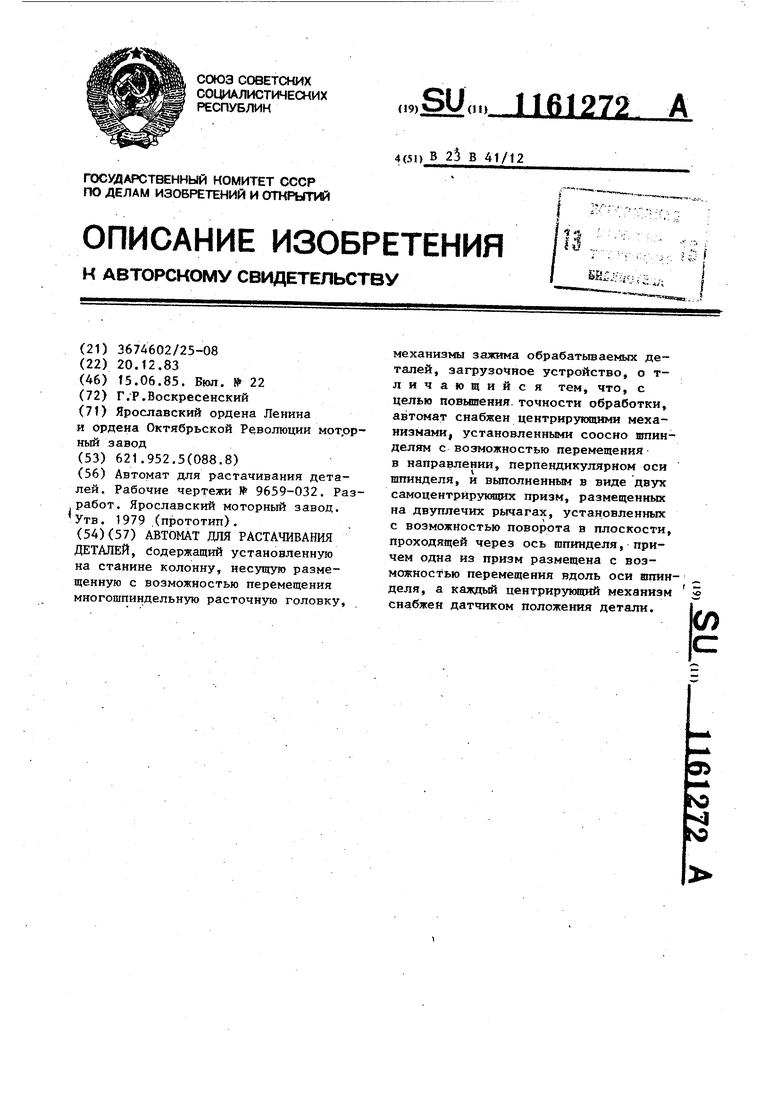

Изобретение относится к машиностроению и может быть использовано для обработки деталей типа гильз цилиндров внутреннего сгорания. Цель изобретения - повышение точности обработки за счет обеспече ния центрирования обрабатываемых деталей относительно оси шпинделя перед обработкой. . На фиг. 1 схематически изображен автомат, общий вид; на фиг. 2 - раз рез А-А на фиг. 1- на фиг. 3 - разрез Б-Б на фиг. 1-, на фиг. А - разрез В-В на фиг. 3; на фиг. 5. - разрез Г-Г на фиг. . Автомат для растачивания деталей включает станину 1, вертикальную кпонну 2, несущую установленную с возможностью перемещения многошпиндельную расточную головку 3, включающую шпиндели 4, за рузочное устройство, вьшолненное в виде подводя щего роликового транспортера-накопи теля 5 и отводящего роликового тран портера 6. На стойках 7 закреплена верхняя плита 8, на которой установ лены механизмы 9 зажима обрабатывае мых деталей 10, вал 11 с жестко зак репленными на нем толкателями 12 и гидроцилиндр 13 поворота вала II с толкателями 12, Между подводящим роликовым транспортером-накопитепем и отводящим роликовымтранспортером на станине 1 в направляющих 14 под шпинделями 4 расположень центрирующие механизмы 15, каждый из которых установлен с возможностью перемещения в направлении, перпендикулярном оси щпинделя 4, и выполнен в виде двух самоцентрирующих призм 16, раз мещенных на двуплечих рычагах 17 и 18, установленных с возможностью поворота вдоль оси шпинделя под дей ствием приводов, выполненных в виде реек 19 и щестерен 20. Каждый центрирующий механизм 15 установлен с возможностью перемещения посредством винта 21 в направляющих 14 поперек оси щпинделя 4j а одна из самоцентрирующих призм 16, размещен ная на двуплечем рычаге 17, -установ лена с возможностью перемещения вдоль оси щпинделя 4 посредством винта 22 для осуществления выверки соосности щпинделя 4 с обрабатываемой деталью 10. Кроме того, каждый центрирующий механизм 15 снабжен да чиком 23 положения детали 10, взаимодействукщим с упором 24, располо722женным на приводном валу 25 привода рычагов 17 и 18. В станину 1 встроен стружкоуборочный шнековый транспортер 26 для отвода стружки, На транспортере-накопителе 5 закреплен жесткий упор 27 для ограничения перемещения деталей. Автомат работает следующим образом. Подводящий роликовый транспортернакопи1ель 5 перемещает детали 10 в направлении Л до жесткого упо.ра 27. Выстраиваясь вплотную одна к другой, детали 10 располагаются напротив щпинделей 4, так как расстояние между щпинделями кратно наибольшему диаметру детали 10. Конечный выключатель 28, установленный на подводящем роликовом транспортере-накопителе 5, контактирующий непосредственно с деталью 10 и контролирующий заполнение транспортера-накопителя деталями, дает команду на начало цикла загрузки в рабочзпо позицию. Гидроцилиндр 13, поворачивая вал 11 с толкателями 12, перемещает детали 10 с транспортера-накопителя 5 в центрирующие механизмы 15. Детали 10, поступающие в центрирующие механизмы 15, сталкивают уже обработанные детали в промежуточные позиции, а оттуда из последних на отводящий роликовьй транспортер 6 и удаляются с автомата. Контроль конечного положения толкателей 12 ведется конечным выключателем (не показан), которьй дает команду на отвод толкателей 12 в исходное положеНие и включение приводов поворота двуплечих рычагов 17 и 18, в результате чего верхние концы указанных рычагов, на которых установлены самоцентрирукяцие призмы 16, будут равномерно сходиться к центру, ориентируя при этом деталь по оси шпинделя. В конце хода призм 16 упоры 24 нажмут на датчики 23 положения детали 10 и поступит команда на зажим деталей в механизме 9 зажима, детали прижимаютсй к опорной поверхности, после чего самоцентрирующие призмы 16 отводятся в исходное положение. Дается команда на включение многощпиндельной расточной головки 3. Осуществляется процесс обработки.По окончании o6pti ботки многошпиндельная расточная голов ка 3 отводится в исходное положение,пода ется команда на разжимдеталей 10. Цикл работы повторяется.

Л

X

л г

И

1

И

7

9 f3

jp

ч

-й

и.

а

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКАРНЫЙ ГОРИЗОНТАЛЬНЫЙ МНОГОШПИНДЕЛЬНЫЙАВТОМАТ | 1971 |

|

SU305960A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Станок для сборки | 1988 |

|

SU1579702A1 |

| Автомат для завинчивания шпилек | 1985 |

|

SU1355438A1 |

| Зажимное устройство к станку | 1982 |

|

SU1098677A1 |

| АВТОМАТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В КОЛЬЦЕВЫХ ДЕТАЛЯХ | 1970 |

|

SU282015A1 |

| Металлорежущий станок | 1977 |

|

SU704756A1 |

| Многошпиндельный токарный авто-MAT | 1979 |

|

SU852448A1 |

| Многошпиндельный токарный автомат | 1984 |

|

SU1219263A1 |

АВТОМАТ ДЛЯ РАСТАЧИВАНИЯ ДЕТАЛЕЙ, Содержащий установленную на станине колонну, несущую размещенную с возможностью перемещения многошпиндельную расточную головку. механизмы зажима обрабатьгоаемых деталей, загрузочное устройство, о т- личающийся тем, что, с целью повышения, точности обработки, автомат снабжен центрируюп1нмк механизмами установленными соосно шпинделям с возможностью перемещения в направлении, перпендикулярном оси шпинделя, и выполненным в виде двух самоцентрйрующих призм, размещенных на двуплечих рычагах, установленных с возможностью поворота в плоскости, проходящей через ось шпинделя, причем одна из призм размещена с возможностью перемещения вдоль оси шпянделя, а каждый центрирующий механизм 5 снабжен датчиком положения детали. О)

/.

ь-±j t.

++

-T

±±

-b

/5

I Л .. I Jf -И

iJ

27

4WFT

-f

Y//jV/7/jf//777//ji///j /y//7/////7.////./y/yA

28 1

5

Д

-f

Фаг.2 Фиг.д

| Автомат для растачивания деталей | |||

| УСТРОЙСТВО ДЛЯ ВЫКЛЮЧЕНИЯ ЭЛЕКТРИЧЕСКИХ ИСТОЧНИКОВ СВЕТА В ЗАРАНЕЕ НАЗНАЧЕННЫЙ ЧАС | 1928 |

|

SU9659A1 |

| Разработ | |||

| Ярославский моторный завод | |||

| Утв | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1985-06-15—Публикация

1983-12-20—Подача