Изобретение относится к технологическому оборудованию и может быть использовано в машиностроении.

Цель изобретения - расширение технологических возможностей за счет установки в базовую деталь стержневых деталей различных типоразмеров в различном пространственном положении, а также повышение надежности за счет контроля положения и принудительной подачи устанавливаемых деталей.

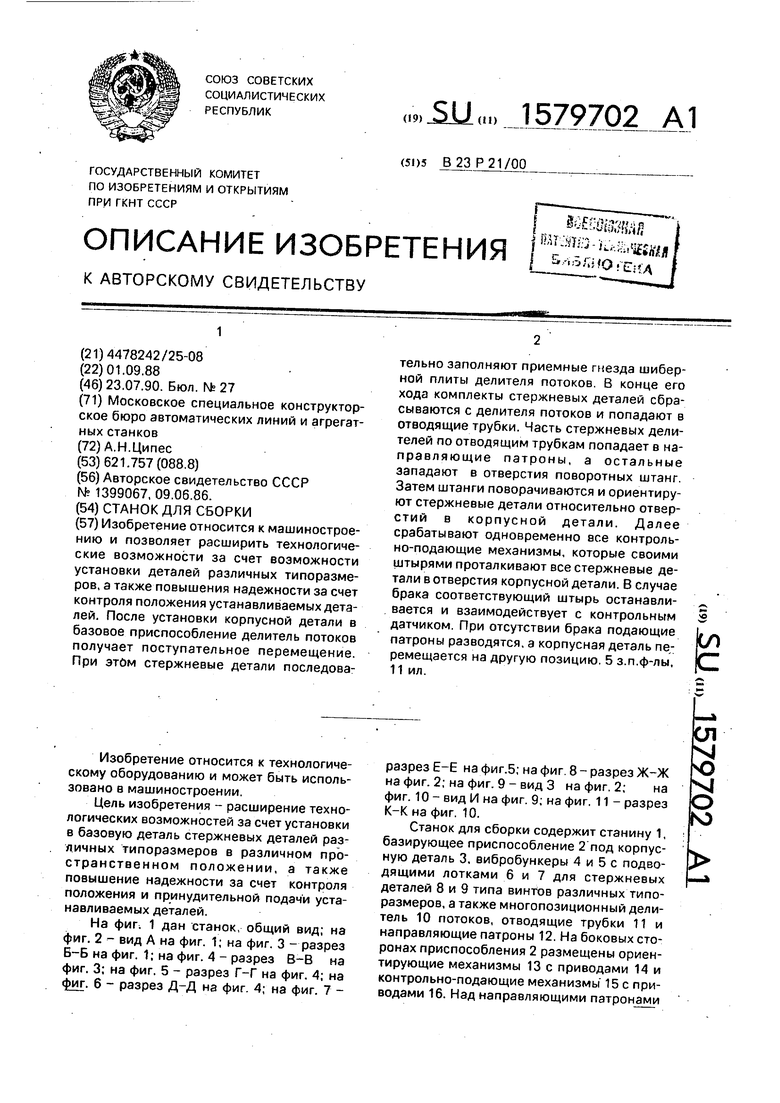

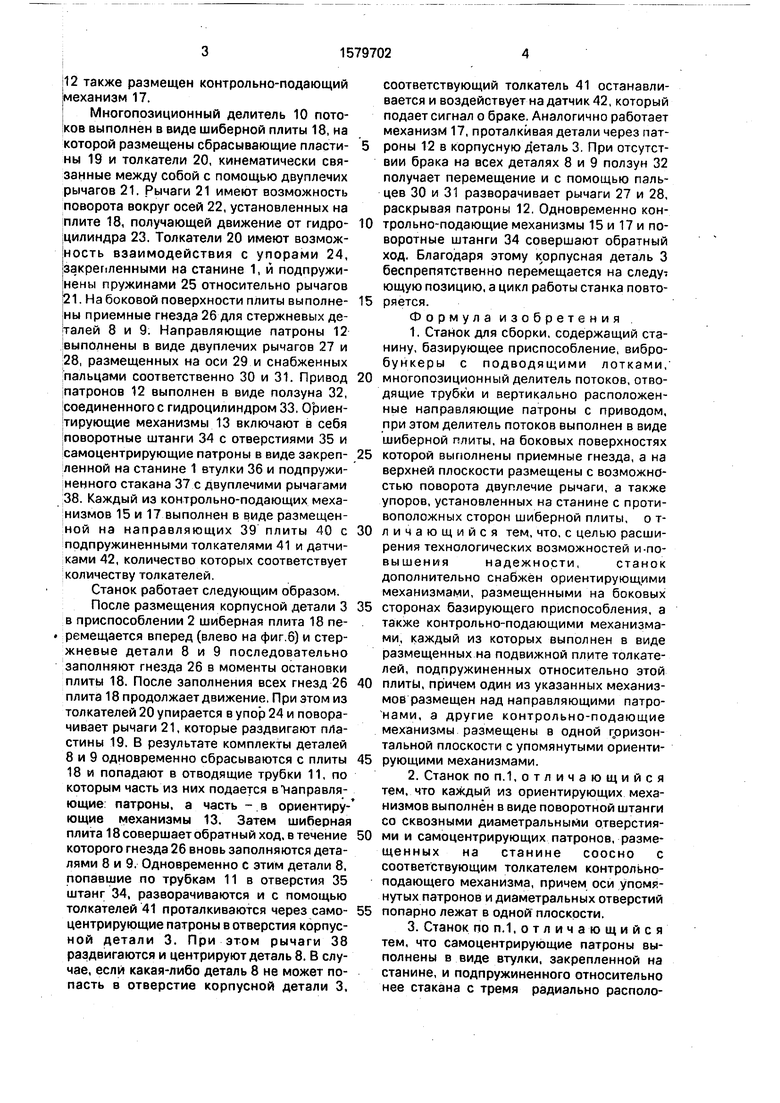

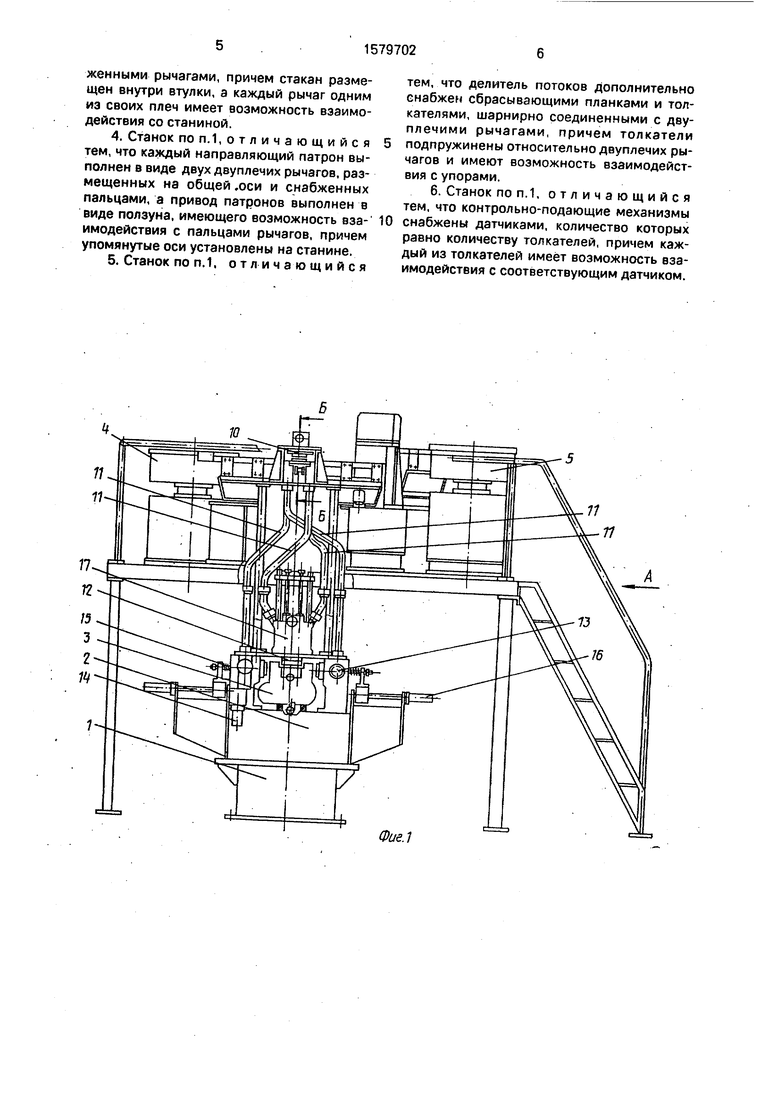

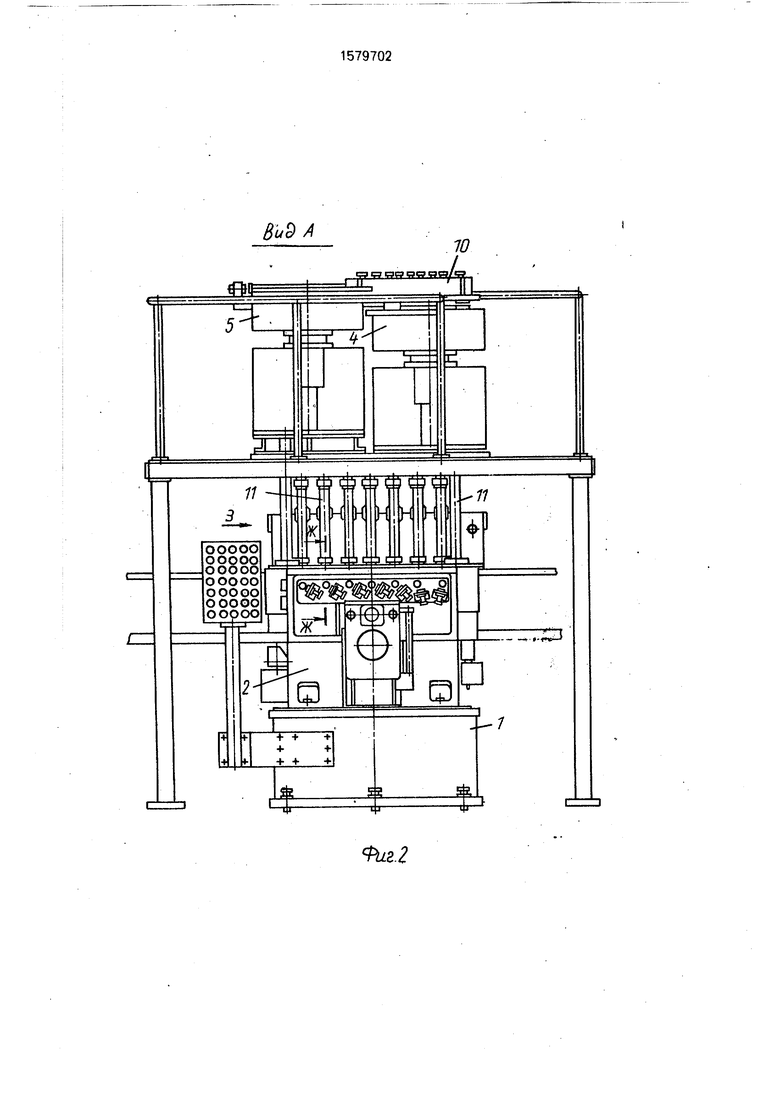

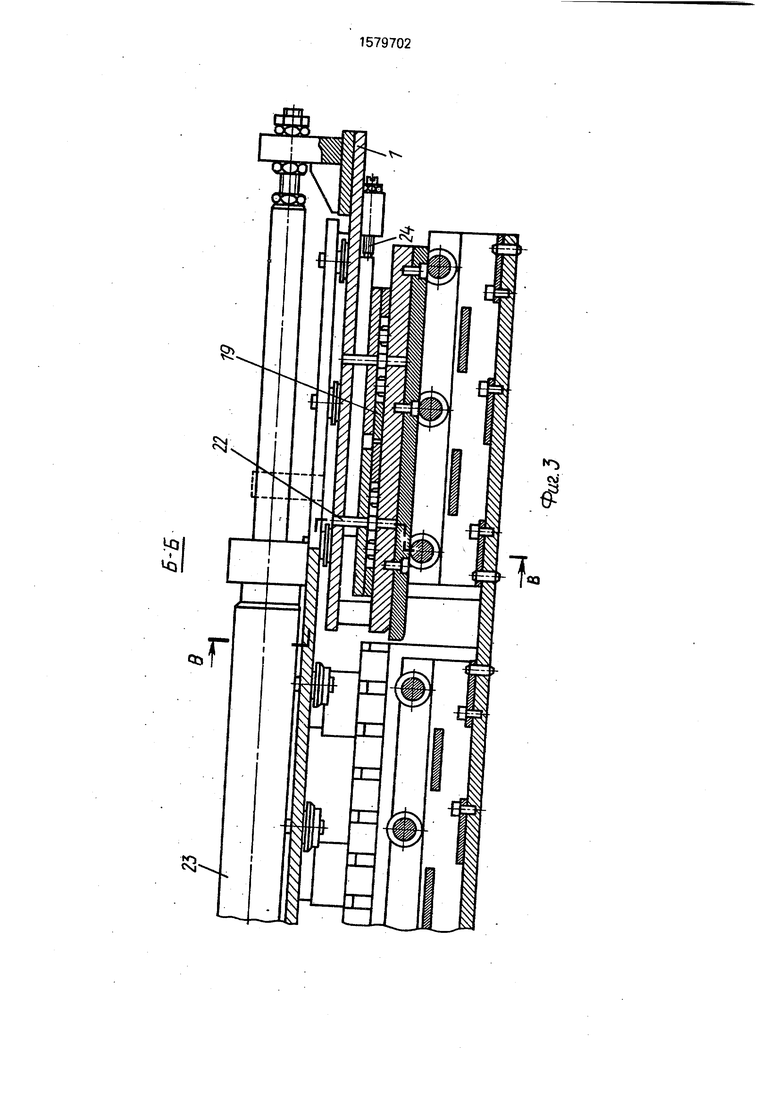

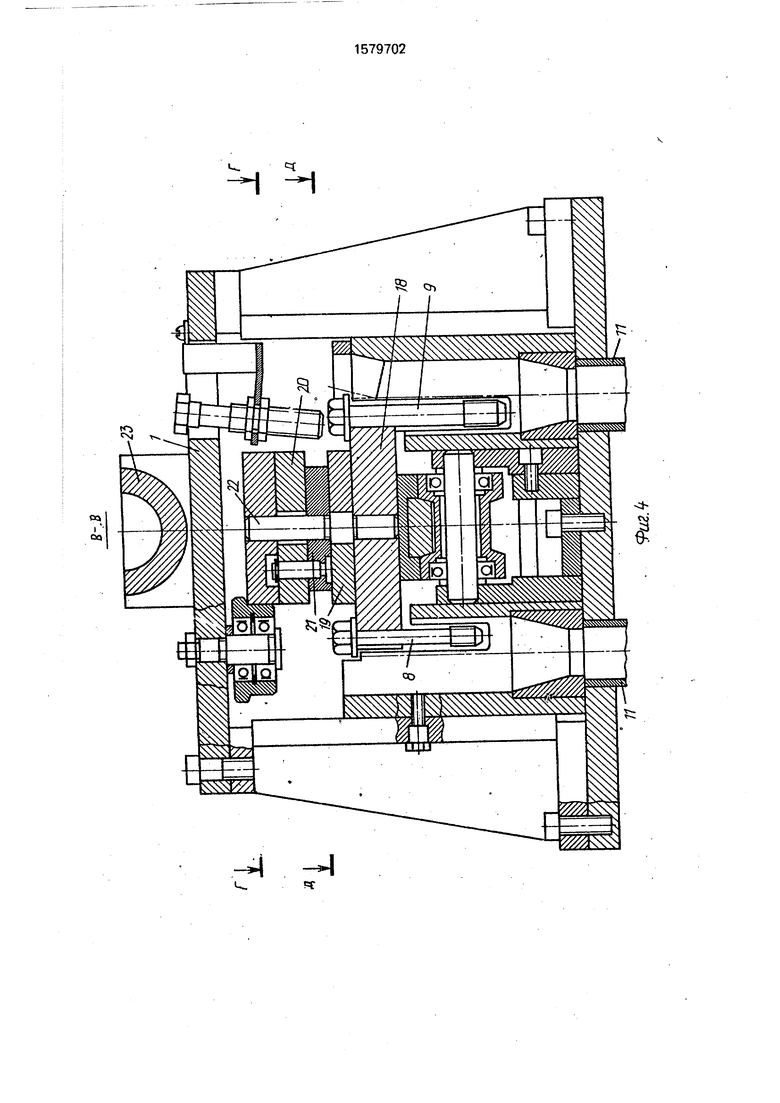

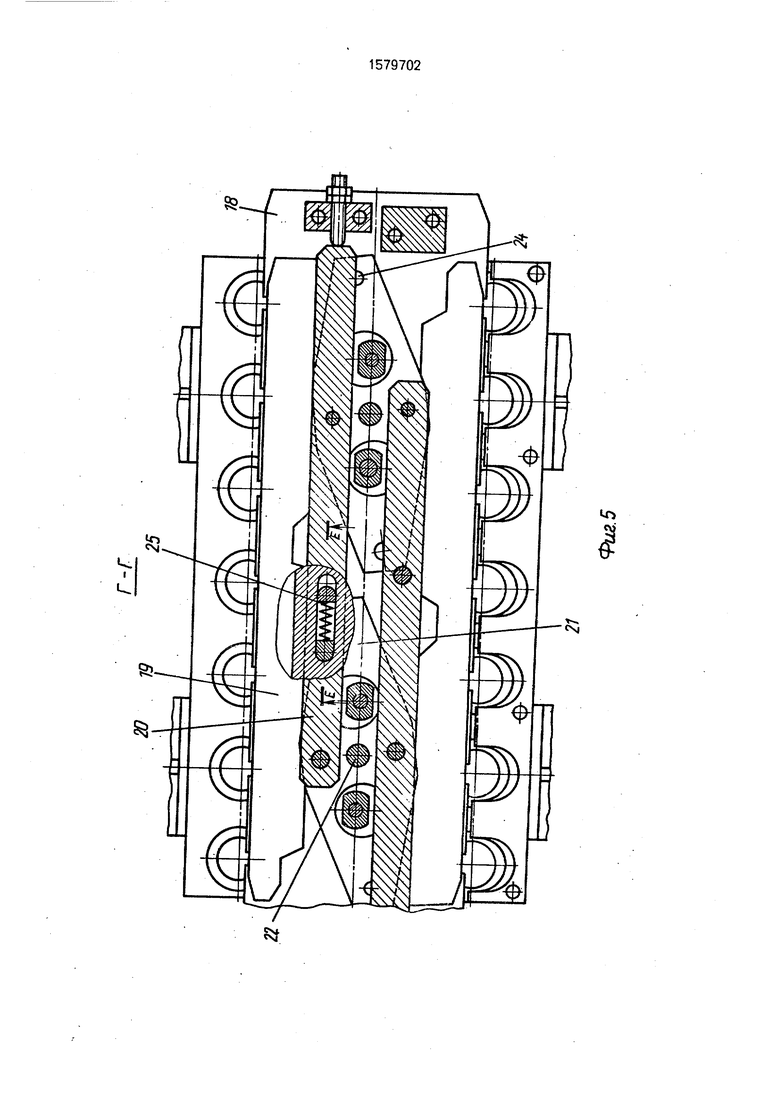

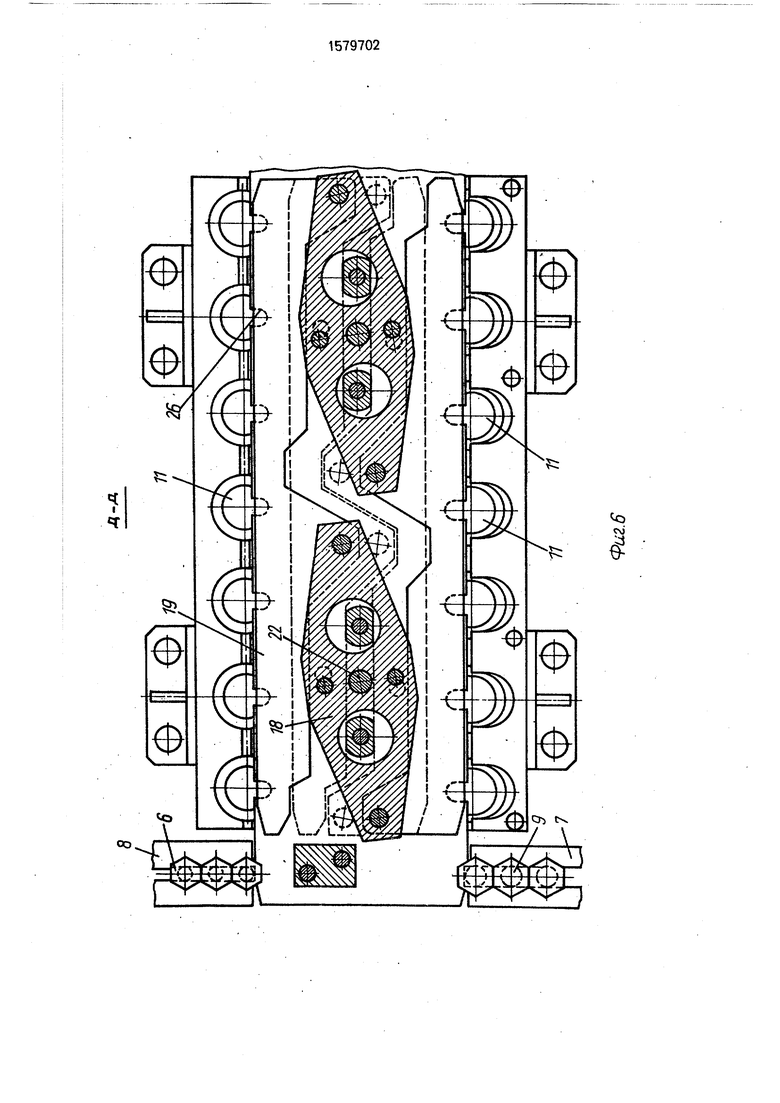

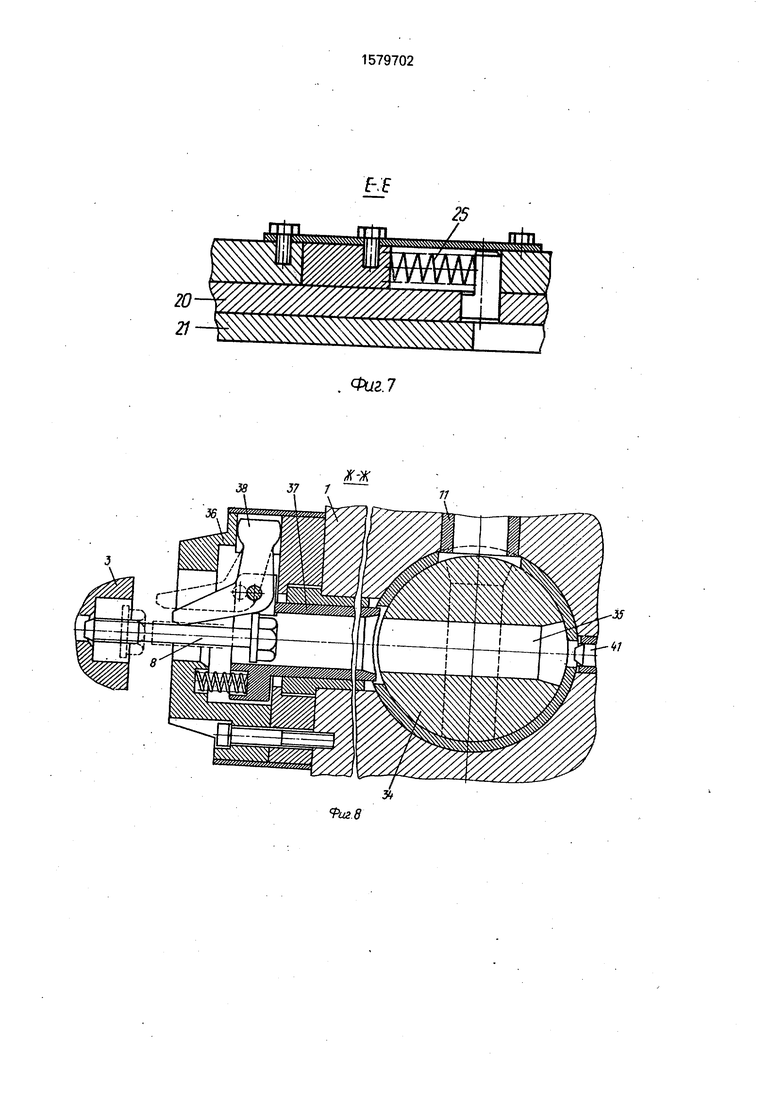

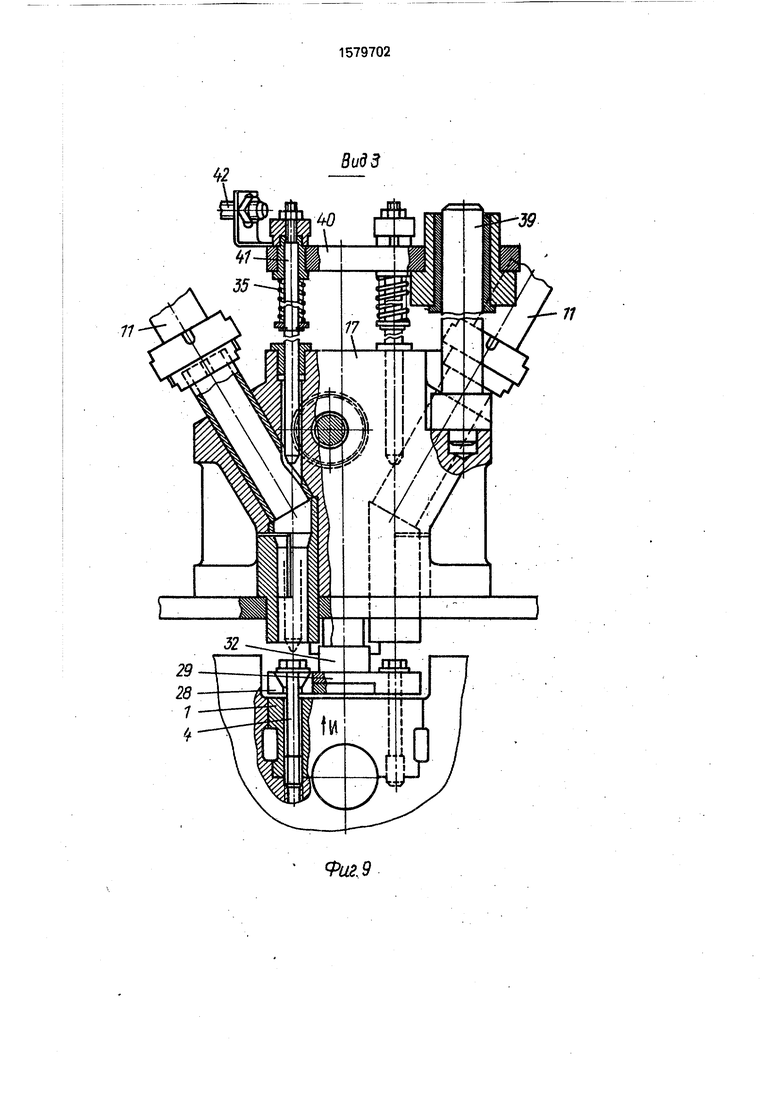

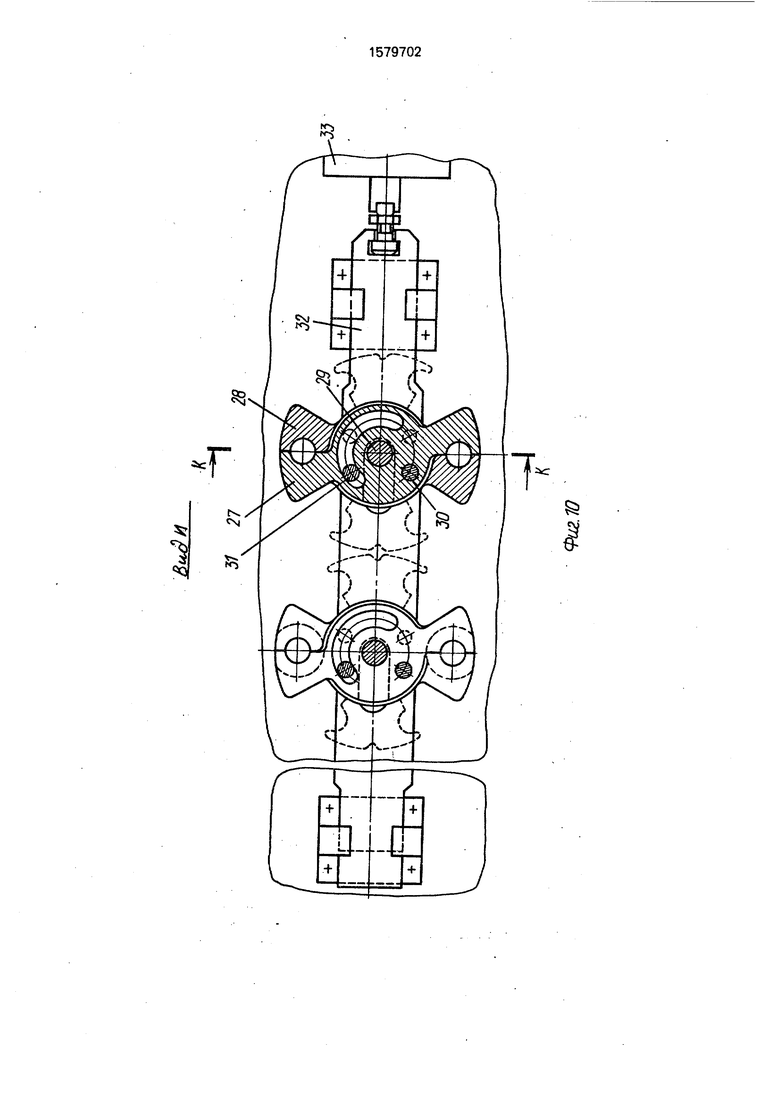

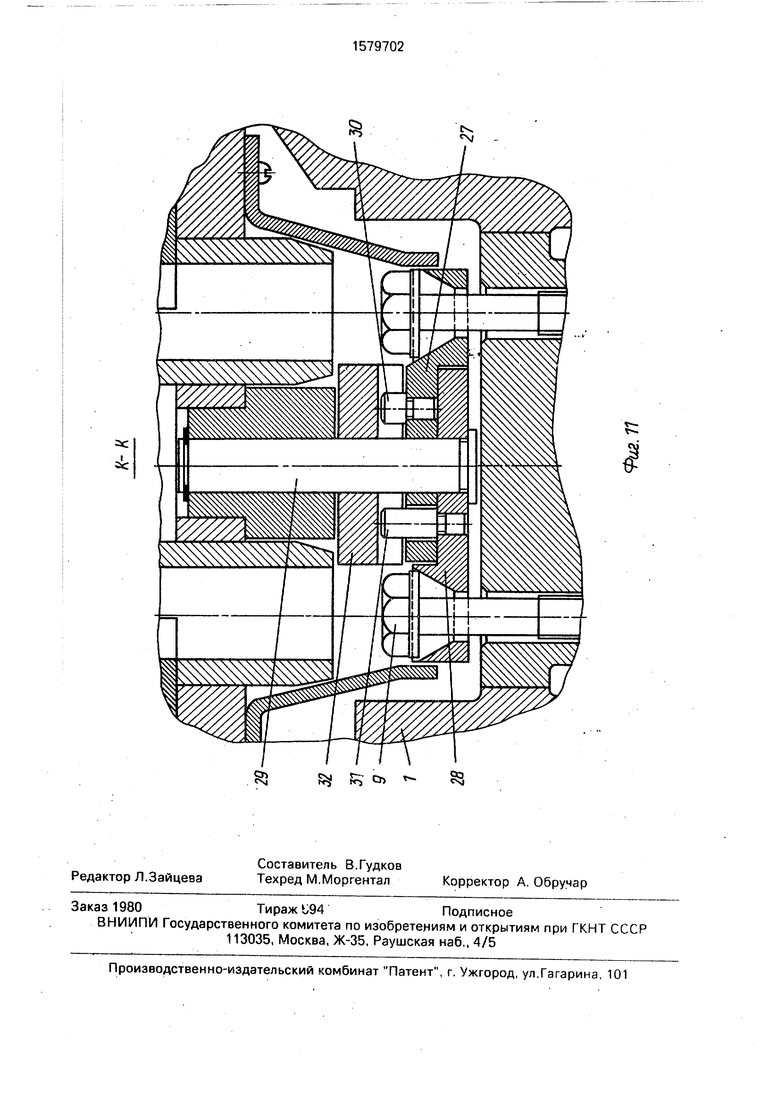

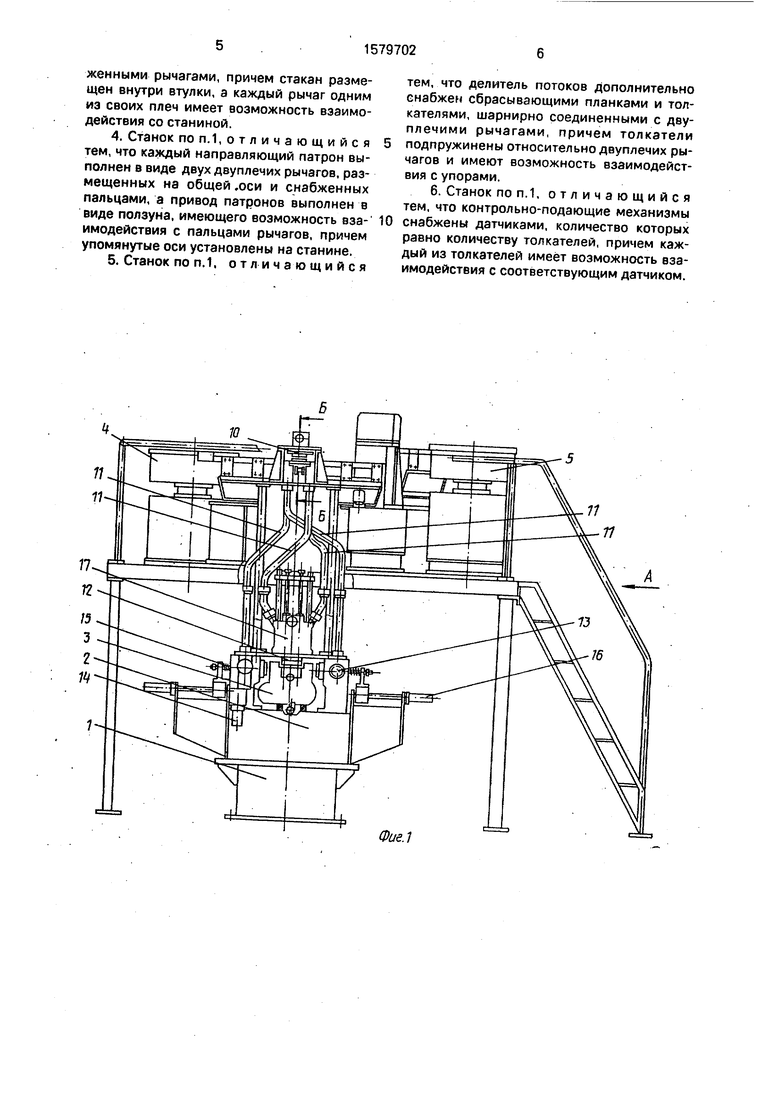

На фиг. 1 дан станок, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг 4; на фиг. 7 разрез Е-Е нафиг.5;нафиг 8-разрез Ж-Ж на фиг. 2; на фиг. 9 - вид 3 на фиг. 2; на фиг. 10 - вид И на фиг. 9; на фиг, 11 - разрез К-Кнафиг. 10.

Станок для сборки содержит станину 1, базирующее приспособление 2 под корпусную деталь 3, вибробункеры 4 и 5 с подводящими лотками 6 и 7 для стержневых деталей 8 и 9 типа винтов различных типоразмеров, а также многопозиционный делитель 10 потоков, отводящие трубки 11 и направляющие патроны 12. На боковых сторонах приспособления 2 размещены ориентирующие механизмы 13 с приводами 14 и контрольно-подающие механизмы 15с приводами 16. Над направляющими патронами

ел

XI

о

3

ю

12 также размещен контрольно-подающий еханизм 17.

Г

Многопозиционный делитель 10 потоков выполнен в виде шиберной плиты 18, на которой размещены сбрасывающие пласти- ны 19 и толкатели 20, кинематически связанные между собой с помощью двуплечих рычагов 21. Рычаги 21 имеют возможность поворота вокруг осей 22, установленных на плите 18, получающей движение от гидро- цилиндра 23. Толкатели 20 имеют возмож- ность взаимодействия с упорами 24, закрепленными на станине 1, и подпружинены пружинами 25 относительно рычагов 21. На боковой поверхности плиты выполне- ны приемные гнезда 26 для стержневых деталей 8 и 9. Направляющие патроны 12 выполнены в виде двуплечих рычагов 27 и 28, размещенных на оси 29 и снабженных пальцами соответственно 30 и 31. Привод патронов 12 выполнен в виде ползуна 32, соединенного с гидроцилиндром 33. Ориен- тирующие механизмы 13 включают в себя поворотные штанги 34 с отверстиями 35 и самоцентрирующие патроны в виде закреп- ленной на станине 1 втулки 36 и подпружиненного стакана 37 с двуплечими рычагами 38. Каждый из контрольно-подающих механизмов 15 и 17 выполнен в виде размещенной на направляющих 39 плиты 40 с подпружиненными толкателями 41 и датчиками 42, количество которых соответствует количеству толкателей.

Станок работает следующим образом. После размещения корпусной детали 3 в приспособлении 2 шиберная плита 18 перемещается вперед (влево на фиг 6) и стержневые детали 8 и 9 последовательно заполняют гнезда 26 в моменты остановки плиты 18. После заполнения всех гнезд 26 плита 18 продолжает движение. При этом из толкателей 20 упирается в упор 24 и поворачивает рычаги 21, которые раздвигают пластины 19. В результате комплекты деталей 8 и 9 одновременно сбрасываются с плиты 18 и попадают в отводящие трубки 11, по которым часть из них подается в направляющие патроны, а часть - в ориентирующие механизмы 13. Затем шиберная плита 18 совершает обратный ход, в течение которого гнезда 26 вновь заполняются деталями 8 и 9. Одновременно с этим детали 8, попавшие по трубкам 11 в отверстия 35 штанг 34, разворачиваются и с помощью толкателей 41 проталкиваются через само- центрирующие патроны в отверстия корпус- ной детали 3. При этом рычаги 38 раздвигаются и центрируют деталь 8. В случае, если какая-либо деталь 8 не может попасть в отверстие корпусной детали 3,

соответствующий толкатель 41 останавливается и воздействует на датчик 42, который подает сигнал о браке. Аналогично работает механизм 17, проталкивая детали через патроны 12 в корпусную деталь 3. При отсутствии брака на всех деталях 8 и 9 ползун 32 получает перемещение и с помощью пальцев 30 и 31 разворачивает рычаги 27 и 28, раскрывая патроны 12. Одновременно контрольно-подающие механизмы 15 и 17 и поворотные штанги 34 совершают обратный ход. Благодаря этому корпусная деталь 3 беспрепятственно перемещается на следут ющую позицию, а цикл работы станка повторяется.

Формула изобретения

1.Станок для сборки, содержащий станину, базирующее приспособление, вибробункеры с подводящими лотками, многопозиционный делитель потоков, отводящие трубки и вертикально расположенные направляющие патроны с приводом, при этом делитель потоков выполнен в виде шиберной плиты, на боковых поверхностях которой выполнены приемные гнезда, а на верхней плоскости размещены с возможностью поворота двуплечие рычаги, а также упоров, установленных на станине с противоположных сторон шиберной плиты, о т- личающийся тем, что, с целью расширения технологических возможностей и-повышениянадежности,станок дополнительно снабжен ориентирующими механизмами, размещенными на боковых сторонах базирующего приспособления, а также контрольно-подающими механизмами, каждый из которых выполнен в виде размещенных на подвижной плите толкателей, подпружиненных относительно этой плиты, причем один из указанных механизмов размещен над направляющими патронами, а другие контрольно-подающие механизмы размещены в одной горизонтальной плоскости с упомянутыми ориентирующими механизмами.

2.Станок по п. 1,отличающийся тем, что каждый из ориентирующих механизмов выполнен в виде поворотной штанги со сквозными диаметральными отверстиями и самоцентрирующих патронов, размещенных на станине соосно с соответствующим толкателем контрольно- подающего механизма, причем оси упомянутых патронов и диаметральных отверстий попарно лежат в одной плоскости.

3.Станок по п.1,отличающийся тем, что самоцентрирующие патроны выполнены в виде втулки, закрепленной на станине, и подпружиненного относительно нее стакана с тремя радиально расположенными рычагами, причем стакан размещен внутри втулки, а каждый рычаг одним из своих плеч имеет возможность взаимодействия со станиной.

4.Станок по п. 1,отличающийся тем, что каждый направляющий патрон выполнен в виде двух двуплечих рычагов, размещенных на общей .оси и снабженных пальцами, а привод патронов выполнен в виде ползуна, имеющего возможность взаимодействия с пальцами рычагов, причем упомянутые оси установлены на станине.

5.Станок по п. 1, отличающийся

тем, что делитель потоков дополнительно снабжен сбрасывающими планками и толкателями, шарнирно соединенными с двуплечими рычагами, причем толкатели

подпружинены относительно двуплечих рычагов и имеют возможность взаимодействия с упорами.

6. Станок поп.1, отличающийся тем, что контрольно-подающие механизмы

снабжены датчиками, количество которых равно количеству толкателей, причем каждый из толкателей имеет возможность взаимодействия с соответствующим датчиком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Устройство для поштучной выдачи цилиндрических заготовок | 1988 |

|

SU1574434A1 |

| Автомат для индукционно-тепловой сборки неподвижных соединений | 1979 |

|

SU876352A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Линия для сборки рабочих секций фильтрующих коробок | 1990 |

|

SU1720685A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

Изобретение относится к машиностроению и позволяет расширить технологические возможности за счет возможности установки деталей различных типоразмеров, а также повышения надежности за счет контроля положения устанавливаемых деталей. После установки корпусной детали в базовое приспособление делитель потоков получает поступательное перемещение. При этом стержневые детали последовательно заплняют приемные гнезда шиберной плиты делителя потоков. В конце его хода комплекты стержневых деталей сбрасываются с делителя потоков и попадают в отводящие трубки. Часть стержневых делителей по отводящим трубкам попадает в направляющие патроны, а остальные западают в отверстие поворотных штанг. Затем штанги поворачиваются и ориентируют стержневые детали относительно отверстий в корпусной детали. Далее срабатывают одновременно все контрольно-подающие механизмы, которые своими штырями проталкивают все стержневые детали в отверстия корпусной детали. В случае брака соответствующий штырь останавливается и взаимодействует с контрольным датчиком. При отсутствии брака подающие патроны разводятся, а корпусная деталь перемещается на другую позицию. 5 з.п. ф-лы, 11 ил.

Фиг

vwti

ZQL6LSI

bo

i

to

Z(k6Z.Sl

9

«о

S

r01

rЮ

v-tr

fis &

&

ел

-vj

со

-4 О ю

ВидЗ

Фиг. 9

c

CSl

«NJ

si

| Устройство для подачи деталей типа стержней с головкой | 1986 |

|

SU1399067A1 |

Авторы

Даты

1990-07-23—Публикация

1988-09-01—Подача