Изобретение относится к станкостроению.

Цель изобретения - расширение технологических возможностей путем обеспечения возможности полной обработки различных деталей при одновременном упрощении конструкции.

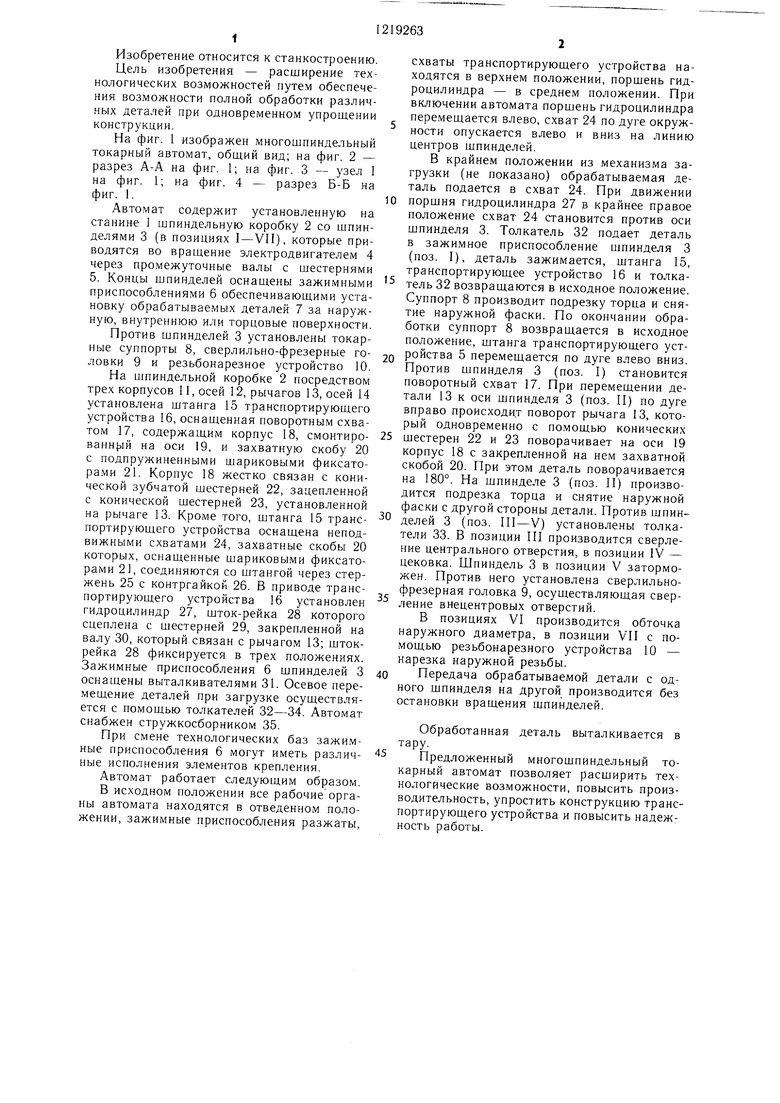

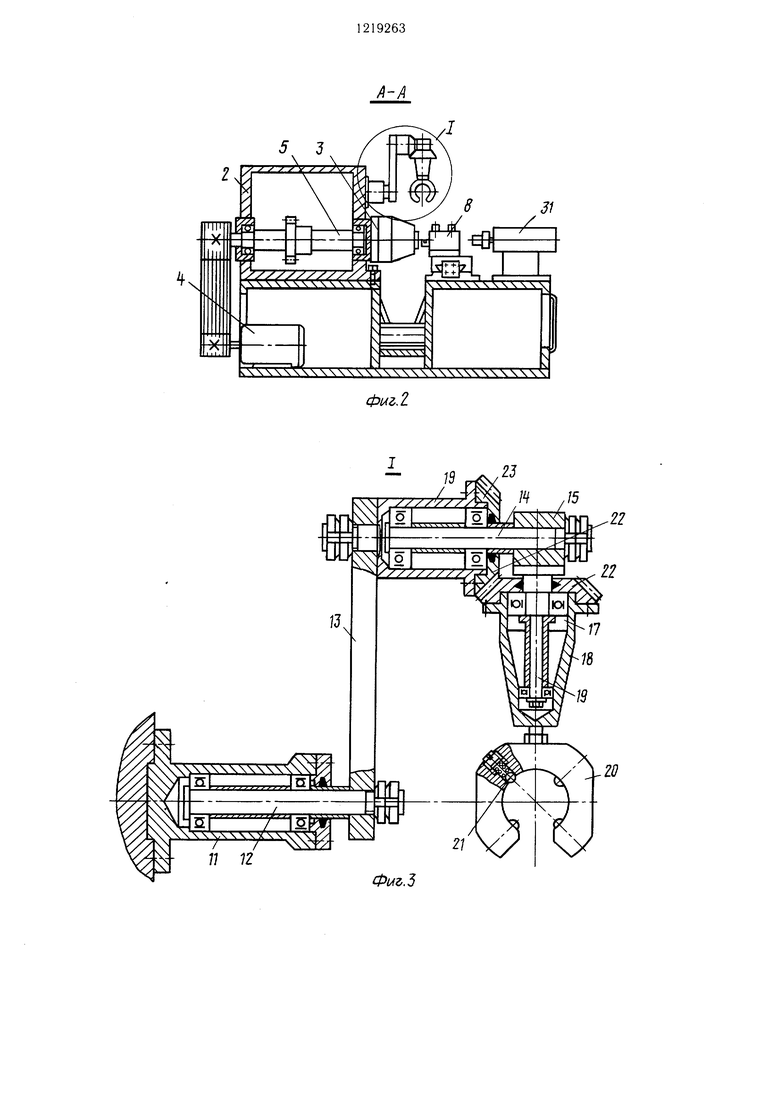

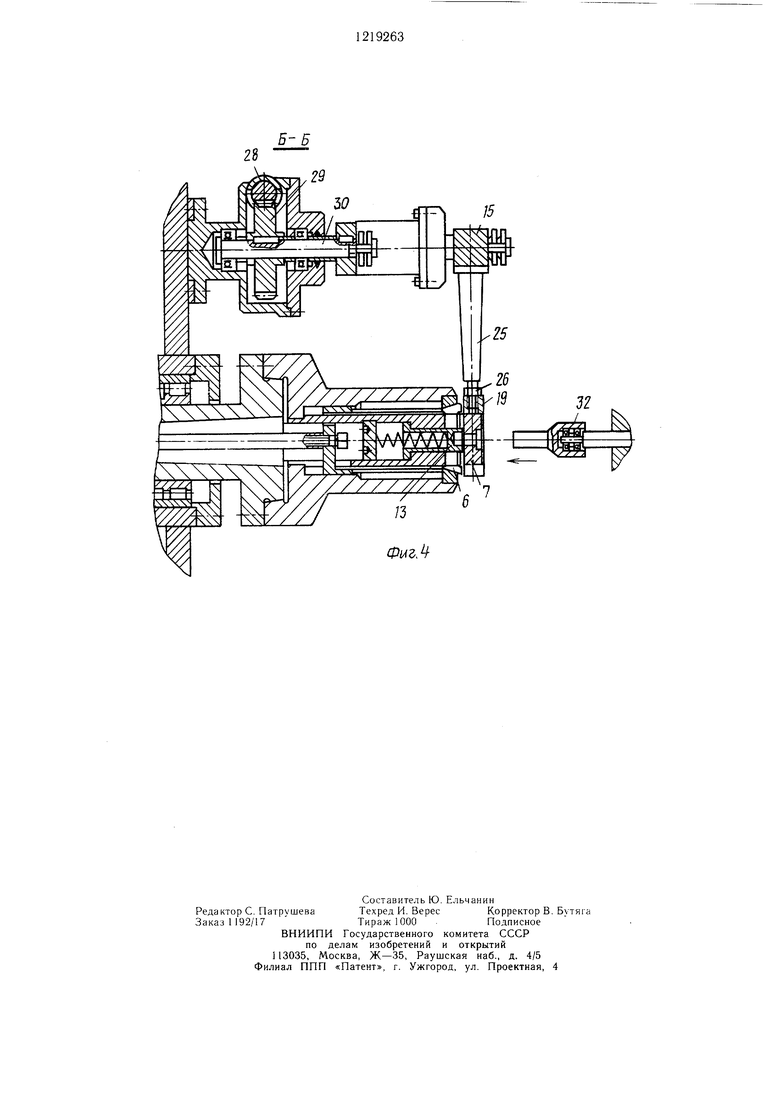

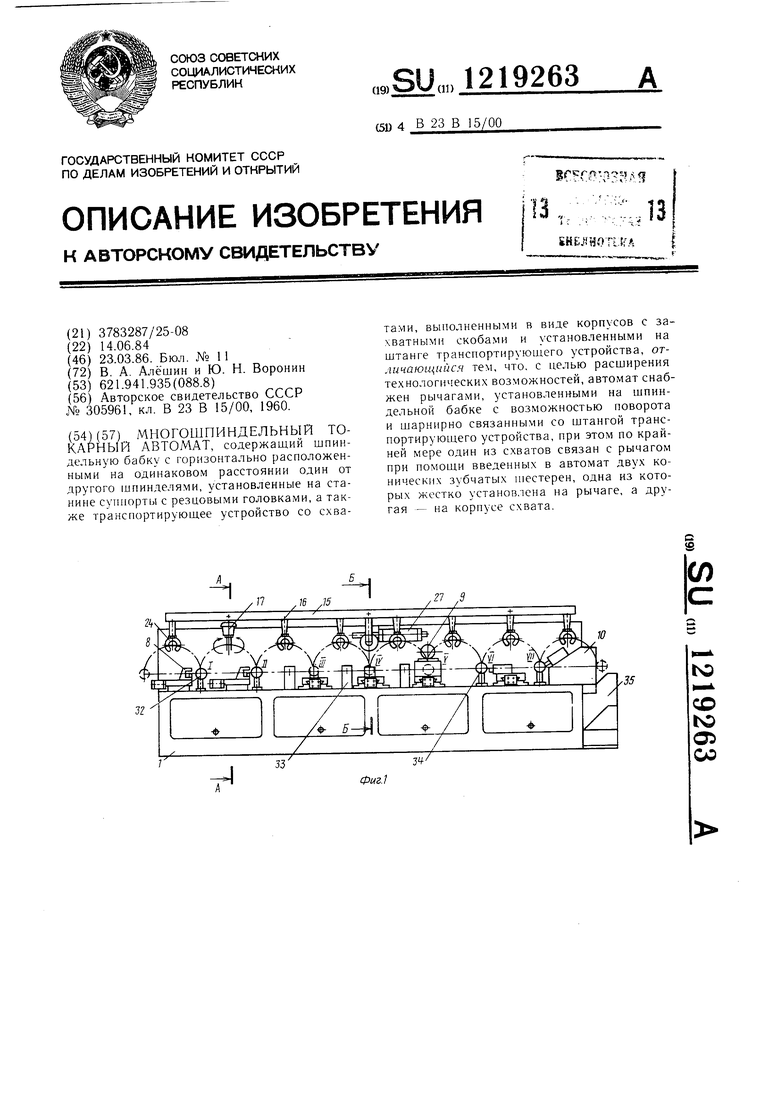

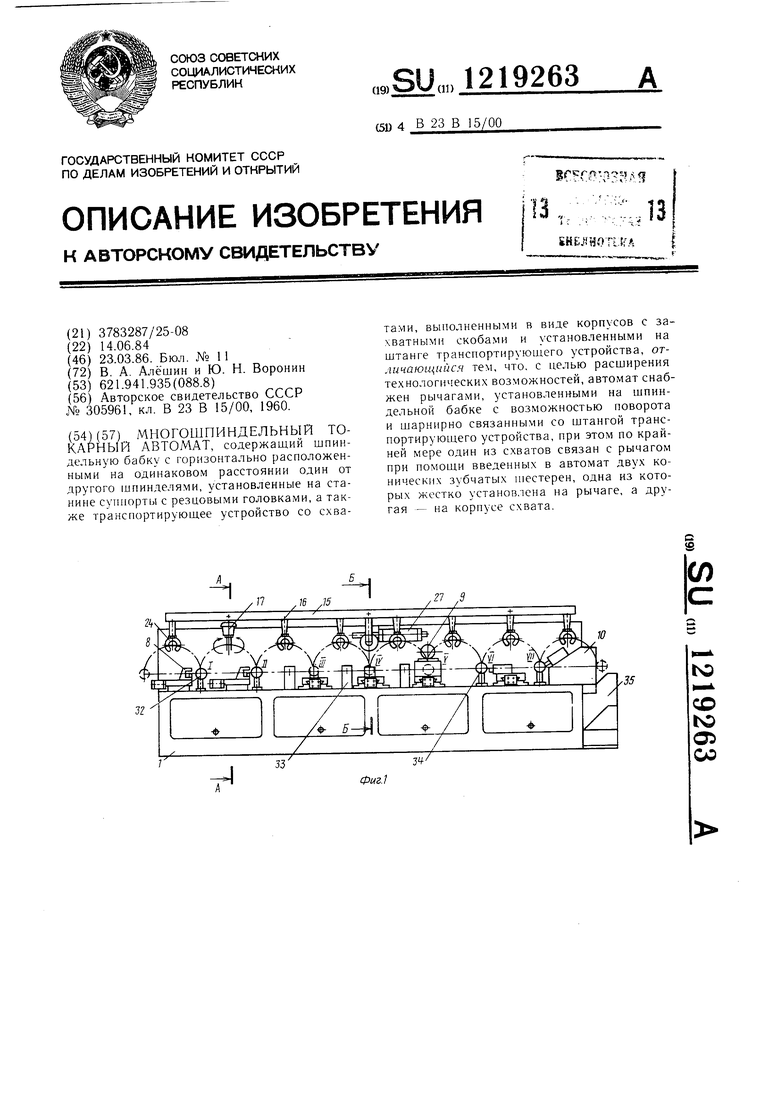

На фиг. 1 изображен многошпиндельный токарный автомат, обший вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Автомат содержит установленную на станине 1 шпиндельную коробку 2 со шпинделями 3 (в позициях 1-VII), которые приводятся во врашение электродвигателем 4 через промежуточные валы с шестернями 5. Концы шпинделей оснащены зажимными приспособлениями 6 обеспечивающими установку обрабатываемых деталей 7 за наружную, внутреннюю или торцовые поверхности.

Против шпинделей 3 установлены токарные суппорты 8, сверлильно-фрезерные головки 9 и резьбонарезное устройство 10.

На шпиндельной коробке 2 посредством трех корпусов 11, осей 12, рычагов 13, осей 14 установлена штанга 15 транспортирующего устройства 16, оснащенная поворотным схва- том 17, содержащим корпус 18, смонтиро- ванн{з1Й на оси 19, и захватную скобу 20 с подпружиненными шариковыми фиксаторами 21. Корпус 18 жестко связан с конической зубчатой шестерней 22, зацепленной с конической шестерней 23, установленной на рычаге 13. Кроме того, штанга 15 транспортирующего устройства оснащена неподвижными схватами 24, захватные скобы 20 которых, оснащенные шариковыми фиксаторами 21, соединяются со штангой через стержень 25 с контргайкой 26. В приводе транспортирующего устройства 16 установлен гидроцилиндр 27, шток-рейка 28 которого сцеплена с шестерней 29, закрепленной на валу 30, который связан с рычагом 13; шток- рейка 28 фиксируется в трех положениях. Зажимные приспособления 6 шпинделей 3 оснащены выталкивателями 31. Осевое перемещение деталей при загрузке осуществляется с помощью толкателей 32-34. Автомат снабжен стружкосборником 35.

При смене технологических баз зажимные приспособления 6 могут иметь различные исполнения элементов крепления.

Автомат работает следующим образом.

В исходном положении все рабочие органы автомата находятся в отведенном положении, зажимные приспособления разжаты.

схваты транспортирующего устройства находятся в верхнем положении, поршень гидроцилиндра - в среднем положении. При включении автомата поршень гидроцилиндра перемещается влево, схват 24 по дуге окружности опускается влево и вниз на линию центров шпинделей.

В крайнем положении из механизма загрузки (не показано) обрабатываемая деталь подается в схват 24. При движении

порщня гидроцилиндра 27 в крайнее правое положение схват 24 становится против оси щпинделя 3. Толкатель 32 подает деталь в зажимное приспособление щпинделя 3 (поз. I), деталь зажимается, щтанга 15, транспортирующее устройство 16 и толкатель 32 возвращаются в исходное положение. Суппорт 8 производит подрезку торца и снятие наружной фаски. По окончании обработки суппорт 8 возвращается в исходное положение, штанга транспортирующего уст0 ройства 5 перемещается по дуге влево вниз. Против шпинделя 3 (поз. I) становится поворотный схват 17. При перемещении детали 13 к оси шпинделя 3 (поз. II) по дуге вправо происходит поворот рычага 13, который одновременно с помощью конических

5 шестерен 22 и 23 поворачивает на оси 19 корпус 18 с закрепленной на нем захватной скобой 20. При этом деталь поворачивается на 180°. На шпинделе 3 (поз. II) производится подрезка торца и снятие наружной фаски с другой стороны детали. Против шпик делей 3 (поз. III-V) установлены толкатели 33. В позиции III производится сверление центрального отверстия, в позиции IV - цековка. Шпиндель 3 в позиции V заторможен. Против него установлена сверлильно- фрезерная головка 9, осуществляющая сверление внецентровых отверстий.

Б позициях VI производится обточка наружного диаметра, в позиции VII с помощью резьбонарезного устройства 10 - нарезка наружной резьбы.

0 Передача обрабатываемой детали с одного шпинделя на другой производится без остановки вращения шпинделей.

Обработанная деталь выталкивается в тару.

5 Предложенный многошпиндельный токарный автомат позволяет расширить технологические возможности, повысить производительность, упростить конструкцию транспортирующего устройства и повысить надежность работы.

5

Г,

J/

Фи1.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный многошпиндельный станок | 1978 |

|

SU848144A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

| Токарный автомат | 1973 |

|

SU487714A1 |

| Токарный многошпиндельный станок | 1978 |

|

SU780964A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Автоматическая линия агрегатных станков для механической обработки поршней и тому подобных деталей | 1950 |

|

SU94814A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| ТОКАРНЫЙ ГОРИЗОНТАЛЬНЫЙ МНОГОШПИНДЕЛЬНЫЙАВТОМАТ | 1971 |

|

SU305960A1 |

F 7 7 R rF

ч у ЧУХ К N

// УР/Т

П 72

23

Фиг.5

15

Ф1АгМ

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ОСЕЙ С ПРЯМОУГОЛЬНЫМИ ФЛАНЦАМИ | 0 |

|

SU305961A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-23—Публикация

1984-06-14—Подача