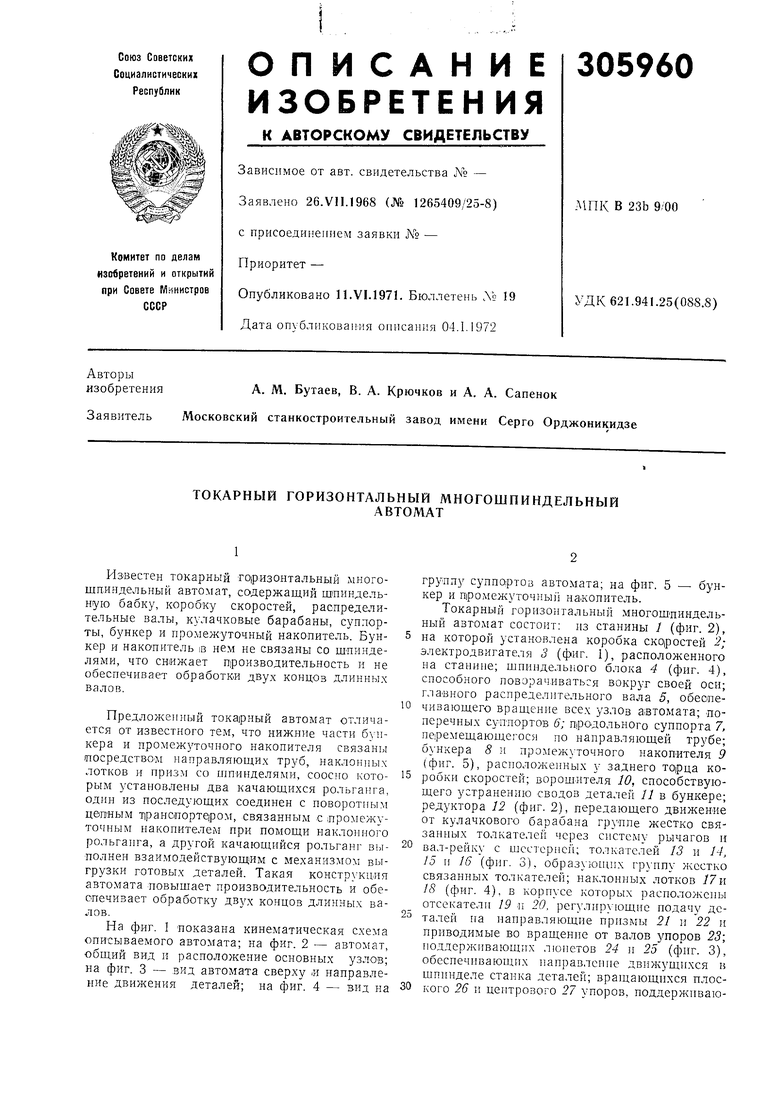

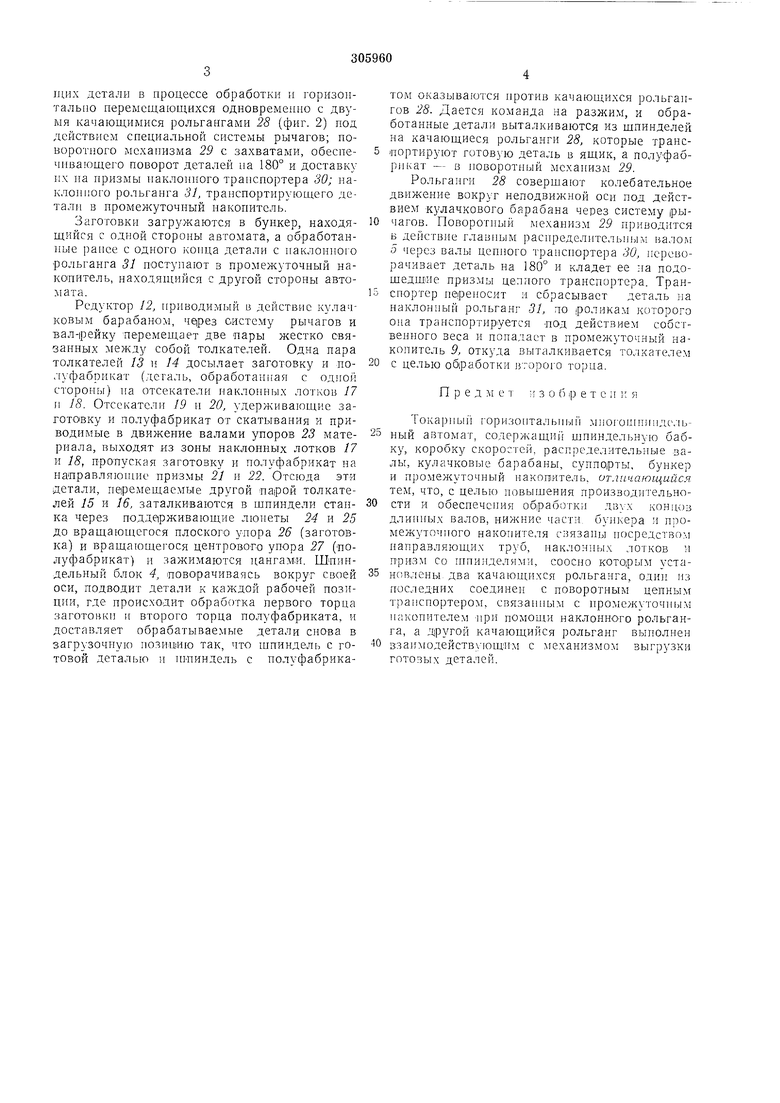

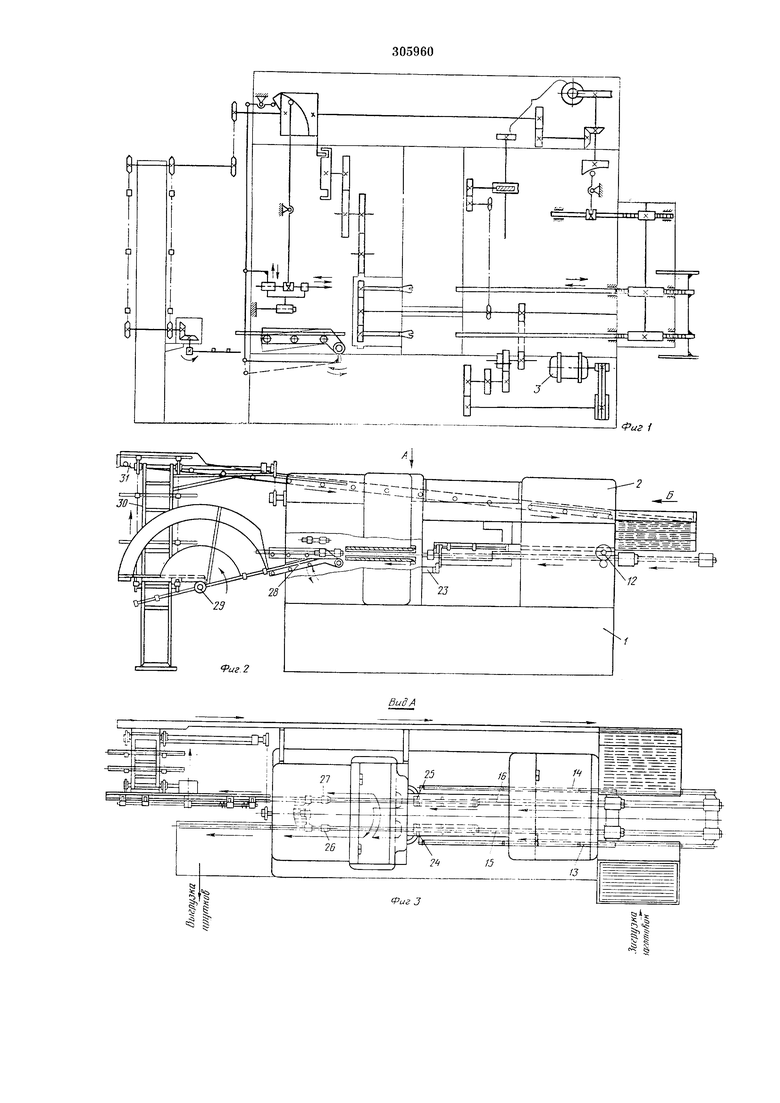

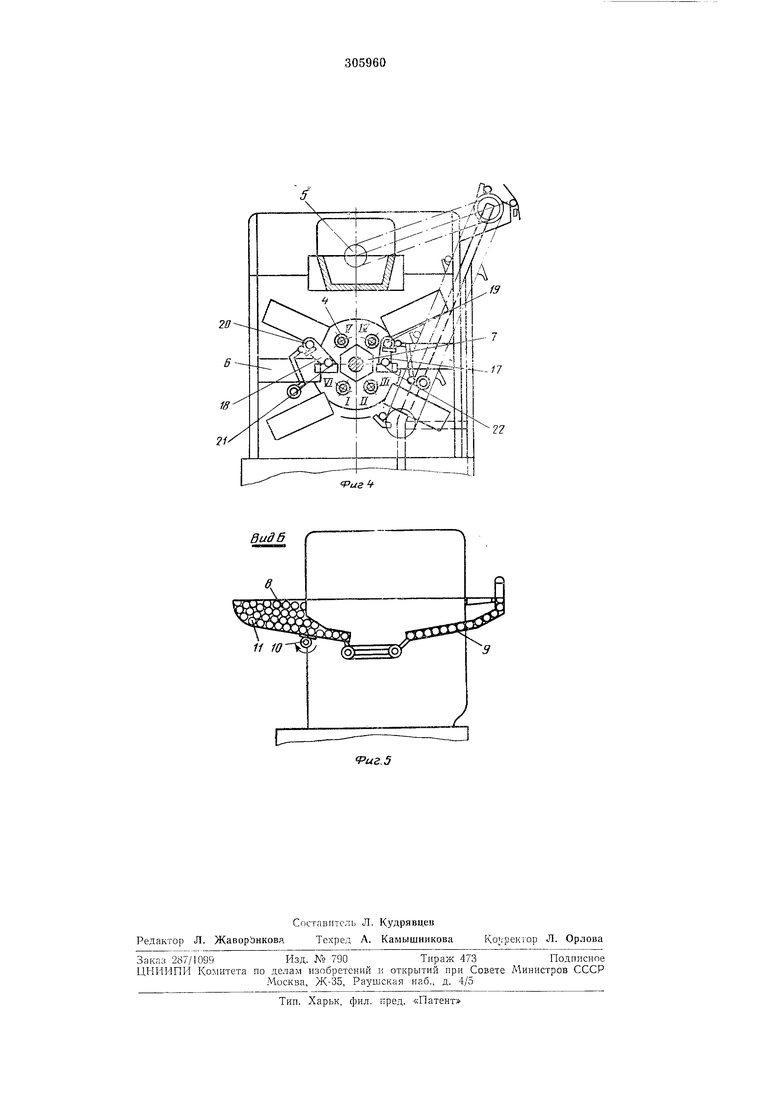

Известен токарный горизонтальный многошпиндельный автомат, содержащий шпиндельную бабку, коробку скоростей, распределительные валы, кулачковые барабаны, суппорты, бункер и промежуточный накопитель. Бункер и накопитель IB нем не связаны со шпинделями, что снижает производительность и не обеспечивает обработки двух концов длинных валов. Предложенный токарный автомат отличается от известного тем, что нижние части бункера и промежуточного накопителя связаны (посредствОМ направляющих труб, наклонных лотков и призм со шпинделями, соосно которым установлены два качающихся рольганга, один из последующих соединен с поворотным цепным TipaHcnopTepo.M, связанным с промежуточным накопителем при помощи наклонного рольгапга, а д,ругой качающийся рольганг выполнен взаимодействующим с механизмом выгрузкн готовых деталей. Такая конструкция автомата повышает производительность и обеспечивает обработку двух концов длинных валов. Па фиг. 1 показана кинематическая схема описываемого автомата; на фиг. 2 - автомат, общий вид и расположение основных узлов; на фиг. 3 - вид автомата сверху и направление движения деталей; на фиг. 4 - вид на группу суппортов автомата; на фиг. 5 - бункер и промежуточны накопитель. Токарный горизо}1гальный многошпиндельный автомат состоит: из станины / (фиг. 2), на которой установлена коробка скоростей 2; электродвигателя 3 (фиг. 1), расположенного на станине; шниндельного блока 4 (фиг. 4), способного поворачиваться вокруг своей оси; главного распредел1ггельного вала 5, обеспечивающего вращение всех узлов а1втомата; лоперечных суппортов 6; продольного суппорта 7, перемещающегося по направляющей трубе; бункера 8 и промежуточного накопителя 9 (фиг. 5), расположенных у заднего торца коробки скоростей; ворошителя 10, способствующего устранению сводов деталей // в бункере; редуктора 12 (фиг. 2), передающего движение от кулачкового барабана группе жестко связанных толкателей через систему рычагов и вал-рейку с шестерней; толкателей 13 и 14, 15 н 16 (фиг. 3), образуюнигч группу жестко связанных толкателей; наклонных лотков /7и /5 (фиг. 4), в корпусе которых расположены отеекатели 19 и 20, регулирующие подач деталей на направляющие призмы 21 и 22 п приводимые во вращеппе от валов упоров 23; поддерживающих люнетов 24 п 25 (фиг. 3), обеспечивающих направление движущихся в шпинделе станка деталей; вращающихся плоского 26 п центрового 27 упоров, поддержпваю1ДИХ детали в процессе обработки и горизонтальио перемещающихся одновременно с двумя качающимися рольгапгами 28 (фиг. 2) под действием специальной системы рычагов; поворотного механизма 29 с захватами, обеспечивающего поворот деталей на 180° и доставку их на призмы наклонного транспортера 30; } аклоиного рольганга 31, транспортирующего детали в промежуточный накопитель.

Заготовки загружаются в бункер, находящийся с одной стороны автомата, а обработанные ранее с одного конца детали с наклонного рольганга 31 ноступают в промежуточный накопитель, находящийся с другой стороны автомата.

Редуктор 12, приводимый в действие кулачковым барабаном, Heipes систему рычагов и вал-рейку перемещает две пары жестко связанных между собой толкателей. Одиа пара толкателей 13 и 14 досылает заготовку и по.туфабрикат (деталь, обработанная с одной стороны) на отсекатели наклонных лотков 17 н 18. Отсекателн 19 и 20, удерживающие заготовку и полуфабрикат от скатывания и приводимые в движение валами упоров 23 материала, выходят из зоны наклонных лотков 17 и 18, пропуская заготовку и полуфабрикат на направляюпи-ie призмы 21 н 22. Отсюда эти детали, перемещаемые другой па|рой толкателей 15 и 16, заталкиваются в щпиндели станка через нодде|рживающие люнеты 24 и 25 до вращающегося плоского упора 26 (заготовка) и вращающегося центрового упора 27 (полуфабрикат) и зажимаются цангами. Шпиндельный блок 4, поворачиваясь вокруг своей оси, подводит детали к каждой рабочей позиции, где происходит обработка первого торна заготовки и второго торца полуфабриката, и доставляет обрабатываемые детали снова в загрузочную позицию так, что шпиндель с готовой деталью и тппиндель с полуфабрикатом оказываются против качающихся рольгангов 28. Дается команда на разжим, и обработанные детали выталкиваются из щпинделей на качающиеся рольганги 28, которые транссортируют готовую деталь в ящик, а полуфабрикат - в 1юворотный механизм 29.

Рольганги 28 совершают колебательное движеиие вокруг неподвижной оси под действием кулачкового барабана через систему рычагоБ. Поворотный механизм 29 приводится в действие главным раснределнтельным валом 5 через валы цепного транспортера 30, переворачивает деталь на 180° и кладет ее на подощедщяе призмы цепного транспортера. Транепортер переносит и сбрасывает деталь на наклонный рольганг 31, по роликам которого она транспортируется под действием собственного веса и попадает в промежуточный накопитель 9, откуда вьггалкивается толкателем

е целью обработки второго торна.

П р е д м е т изо б р е т е и и я

Токарньп горизонтальный млогонпптде.чьный автомат, содержащи шпиндельную бабку, коробку скоростей, распределительные валы, кулачковые барабаны, суппорты, бункер и промел уточный накогвитель, от.гпчающийся тем, что, с целью повышения производительности и обеснечения обработки двух концов длинных валов, нижние части бункера и HIIOмежуточуюго накОНИтеля связаиы иосредством ианравляющих труб, иаклонных лотков и призм со нгиинделями, соосно которым устанс.влены два качаюни- хся рольганга, оди)1 из последних соединен с поворотным цепным транспортером, связанным с нромежуточн1,1м нг.конителем при помощи наклонного рольганга, а другой качающийся рольганг выполнен ззаимодейетвующпм с механизмом выгрузки готовых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарно-револьверный автомат | 1974 |

|

SU663487A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Устройство для загрузки и разгрузки многошпиндельных токарных полуавтоматов | 1973 |

|

SU512024A1 |

| Многошпиндельный токарный автомат | 1984 |

|

SU1219263A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

| Многошпиндельный токарный станок | 1990 |

|

SU1785828A1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Токарный станок-автомат | 1984 |

|

SU1199459A1 |

иг f

В ид б (

Авторы

Даты

1971-01-01—Публикация