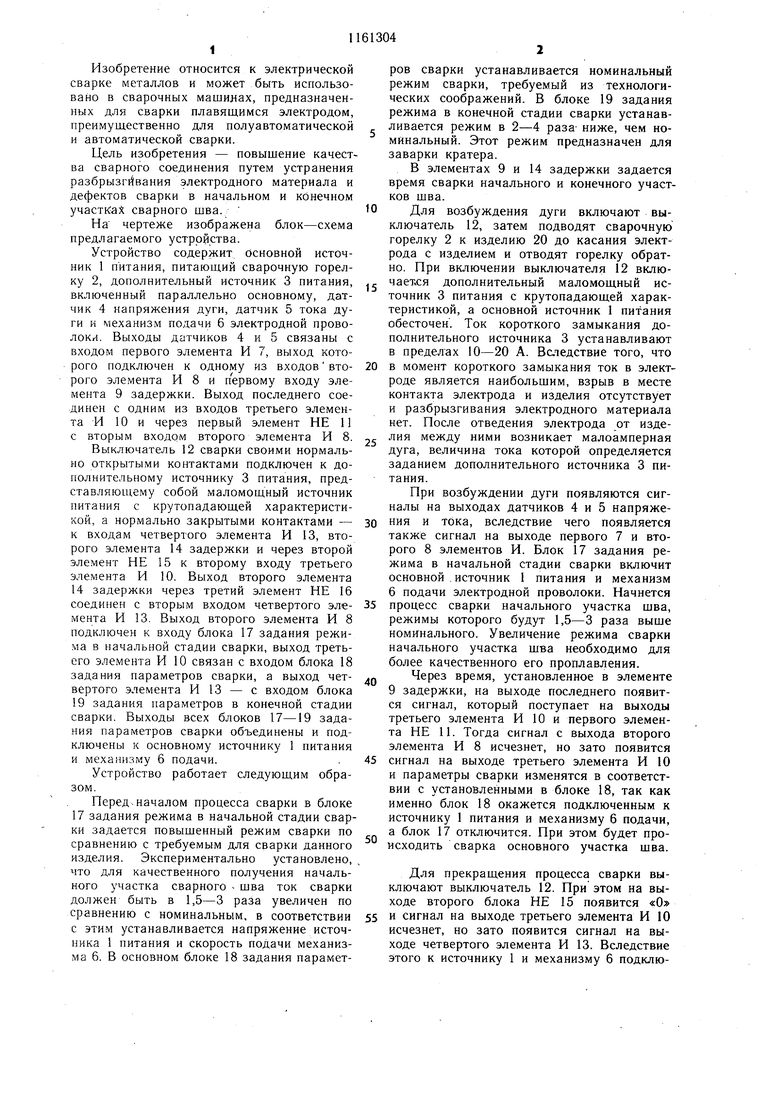

Изобретение относится к электрической сварке металлов и может быть использовано в сварочных машинах, предназначенных для сварки плавящимся электродом, преимущественно для полуавтоматической и автоматической сварки. Цель изобретения - повышение качества сварного соединения путем устранения разбрызгивания электродного материала и дефектов сварки в начальном и конечном участк;аХ сварного шва. На чертеже изображена блок-схема предлагаемого устройства. Устройство содержит основной источник 1 питания, питающий сварочную горелку 2, дополнительный источник 3 питания, включенный параллельно основному, датчик 4 напряжения дуги, датчик 5 тока дуги и механизм подачи 6 электродной проволокл. Выходы датчиков 4 и 5 связаны с входом первого элемента И 7, выход которого подключен к одному из входоввторого элемента И 8 и первому входу элемента 9 задержки. Выход последнего соединен с одним из входов третьего элемента И 10 и через первый элемент НЕ 11 вторым входом второго элемента И 8. Выключатель 12 сварки своими нормально открытыми контактами подключен к дополнительному источнику 3 питания, представляющему собой маломощный источник питания с крутопадающей характеристикой, а нормально закрытыми контактами - к входам четвертого элемента И 13, второго элемента 14 задержки и через второй элемент НЕ 15 к второму входу третьего элемента И 10. Выход второго элемента 14 задержки через третий элемент НЕ 16 соединен с вторым входом четвертого элемента И 13. Выход второго элемента И 8 подключен к входу блока 17 задания режима в начальной стадии сварки, выход третьего элемента И 10 связан с входом блока 18 задания параметров сварки, а выход четвертого элемента И 13 - с входом блока 19 задания параметров в конечной стадии сварки. Выходы всех блоков 17-19 задания параметров сварки объединены и подключены к основному источнику 1 питания и механизму 6 подачи. Устройство работает следующим образом. Перед.началом процесса сварки в блоке 17 задания режима в начальной стадии сварки задается повышенный режим сварки по сравнению с требуемым для сварки данного изделия. Экспериментально установлено, что для качественного получения начального участка сварного - шва ток сварки должен быть в 1,5-3 раза увеличен по сравнению с номинальным, в соответствии с этим устанавливается напряжение источника 1 питания и скорость подачи механизма 6. В основном блоке 18 задания параметров сварки устанавливается номинальный режим сварки, требуемый из технологических соображений. В блоке 19 задания режима в конечной стадии сварки устанавливается режим в 2-4 раза- ниже, чем номинальный. Этот режим предназначен для заварки кратера. В элементах 9 и 14 задержки задается время сварки начального и конечного участков шва. Для возбуждения дуги включают выключатель 12, затем подводят сварочную горелку 2 к изделию 20 до касания электрода с изделием и отводят горелку обратно. При включении выключателя 12 включается дополнительный маломощный источник 3 питания с крутопадающей характеристикой, а основной источник 1 питания обесточен . Ток короткого замыкания дополнительного источника 3 устанавливают в пределах 10-20 А. Вследствие того, что в момент короткого замыкания ток в электроде является наибольшим, взрыв в месте контакта электрода и изделия отсутствует и разбрызгивания электродного материала нет. После отведения электрода от изде между ними возникает малоамперная дуга, величина тока которой определяется заданием дополнительного источника 3 питания. При возбуждении дуги появляются сигналы на выходах датчиков 4 и 5 напряжения и тока, вследствие чего появляется также сигнал на выходе первого 7 и второго 8 элементов И. Блок 17 задания режима в начальной стадии сварки включит основной . источник 1 питания и механизм 6 подачи электродной проволоки. Начнется процесс сварки начального участка шва, режимы которого будут 1,5-3 раза выше номинального. Увеличение режима сварки начального участка шва необходимо для более качественного его проплавления. Через время, установленное в элементе 9 задержки, на выходе последнего появится сигнал, который поступает на выходы третьего элемента И 10 и первого элемента НЕ 11. Тогда сигнал с выхода второго элемента И 8 исчезнет, но зато появится сигнал на выходе третьего элемента И 10 и параметры сварки изменятся в соответствии с установленными в блоке 18, так как именно блок 18 окажется подключенным к источнику 1 питания и механизму 6 подачи, а блок 17 отключится. При этом будет происходить сварка основного участка шва. Для прекращения процесса сварки выключают выключатель 12. При этом на выходе второго блока НЕ 15 появится «О и сигнал на выходе третьего элемента И 10 исчезнет, но зато появится сигнал на выходе четвертого элемента И 13. Вследствие этого к источнику 1 и механизму 6 подключится блок 19 задания параметров в конечной стадии сварки, а блок 18 отключится. Параметры сварки теперь будут определяться установленными значениями в блоке 19. Через время, определяемое вторым элементом 14 задержки, на выходе этого блока появится «1, а на выходе третьего блока НЕ 16 - «О, вследствие чего сигнала на выходе четвертого блока И 13 не будет. Оба источника 1 и 3 выключаются, отключится также и механизм 6 подачи электродной проволоки. Процесс сварки прекратится.

При включении выключателя 12 весь цикл повторится.

Использование предлагаемого устройства позволяет исключить броски тока при замыкании электрода на изделие, а также обеспечить автоматическое регулирование параметров сварки в начальной, основной и конечной стадиях сварки, что полностью исключает разбрызгивание электродного металла при возбуждении сварочной дуги и значительно повышает качество сварного соединения в начальном и конечном участках шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки | 1990 |

|

SU1704977A1 |

| Устройство для электродуговой сварки плавящимся электродом | 1990 |

|

SU1743752A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ В АКТИВНЫХ ГАЗАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353484C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ С УПРАВЛЯЕМЫМ ПЕРЕНОСОМ ЭЛЕКТРОДНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359796C1 |

| Устройство для дуговой сварки | 1983 |

|

SU1143544A1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1980 |

|

SU930824A1 |

| Система автоматического управления процессом сварки | 1988 |

|

SU1620236A2 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

| Способ сварки плавящимся электродом с короткими замыканиями и устройство для его осуществления | 1987 |

|

SU1563917A1 |

| Система автоматического управления процессом сварки | 1983 |

|

SU1107975A1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ, содержащее включенные параллельно основной и дополнительный источники питания сварочной дуги, сварочную горелку с механизмом подачи электродной проволоки, блок задания параметров сварки, соединенный с датчиками напряжения и тока дуги, а также выключатель сварки, соединенный с дополнительным источником питания сварочной дуги, отличающееся тем, что, с целью повышения качества сварки путем устранения разбрызгивания электродного материала и дефектов сварки в начальном и конечном участках шва, оно снабжено двумя блоками задания режима в начальной и конечной стадиях сварки, тремя элементами. НЕ, двумя элементами задержки и четырьмя элементами и причем выходы датчиков тока и напряжения подключены к входам первого элемента И, выход которого связан с одним из входов второго элемента И и с входом первого элемента задержки, выход которого соединен с одним из входов третьего элемента И и через первый элемент НЕ с вторым входом второго элемента И, а выключатель сварки нормально закрытыми контактами подключен к входам четвертого элемента и, второго элемента задержки и через второй элемент НЕ к второму входу третьего элемента И, при этом выход второго элемента задержки через третий элемент НЕ связан с вторым входом четвертого элемента и, а выходы второго, третьего и четвертого элементов (Л и подключены соответственно к входам блока задания режимов в начальной стадии сварки, блока задания параметров сварки и блока задания режимов конечной стадии сварки, выходы которых объединены и подключены к основному источнику питания сварочной дуги и механизму подачи электродной проволоки. О5 СО

| Устройство для контроля качества дуговой электросварки | 1979 |

|

SU871053A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для управления процессомдугОВОй СВАРКи | 1979 |

|

SU841839A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-15—Публикация

1983-10-10—Подача