Изобретение относится к сварке и может быть использовано для электродуговой сварки плавящимся электродом, преимущественно автоматической.

Известны устройства для управления дуговой сваркой, содержащие электрически соединенные источник питания, пусковой оптронный тиристор, двигатель подачи электродной проволоки, тиристор динамического торможения, блок управления электродвигателем, блок управления циклом сварки с пусковыми коммутирующими логическими элементами, элементами выдержки времени и элементами памяти на основе триггера.

Недостатком устройства является разбрызгивание металла и наличие дефектов в сварном шве вследствие зажигания и гашения сварочной дуги на параметрах, соответствующих режиму сварки.

Наиболее близким по технической сущности к предлагаемому является устройство для электродуговой сварки плавящимся электродом, содержащее источник питания сварочной дуги, сварочную головку с механизмом подачи электродной проволоки, датчики тока и напряжения, подключенные к сварочной цепи, блок задания параметров, соединенный с механизмом подачи электродной проволоки и источником питания сварочной дуги, блок управления цик- . лом, выключатель сварки и два элемента И, причем выход датчика тока и один выход датчика напряжения подключены к входам первого элемента И.

Недостатком устройства является необходимость ручного управления горелкой при зажигании дуги и наличие кратера на сварном шве вследствие ступенчатого характера управления параметрами сварки

VI

4 GO v| СЛ

ю

при зажигании и гашении сварочной дуги, что снижает качество сварных соединений.

Целью изобретения является повышение качества сварки.

Поставленная цель достигается тем, что устройство для электродуговой сварки плавящимся электродом, содержащее источник питания сварочной дуги, сварочную головку С механизмом подачи электродной проволоки, датчики тока и напряжения, подключенные к сварочной цепи, блок задания параметров, соединенный с механизмом подачи электродной проволоки и источником питания сварочной дуги, блок управления циклом, выключатель сварки и два элемента И, причем выход датчика тока и один выход датчика напряжения подключены к входам первого элемента И, снабжено блоком зажигания, блоком реверса, блоком режима, блоком плавного нарастания и блоком плавного уменьшения параметров сварки, а датчик напряжения выполнен в виде трех компараторов: нуля, холостого хода и рабочего напряжения, причем выходы каждого из них соответственно соединены с вторыми входами обоих элементов И и первым входом блока зажигания, выход первого элемента И соединен с входом блока реверса, выходы которого связаны с первым входом блока задания параметров и вторым входом блока зажигания, выход второго элемента И через блок режима соединен с блоком плавного нарастания параметров, выход выключателя сварки соединен с входом блока управления циклом, выходы которого подключены к входам источника питания, блоков плавного уменьше- ния и задания параметров и режима, выходы блоков зажигания, плавного нарастания и уменьшения параметров попарно объединены И подключены к двум входам блока задания параметров, а первый вход второго элемента И соединен с датчиком тока.

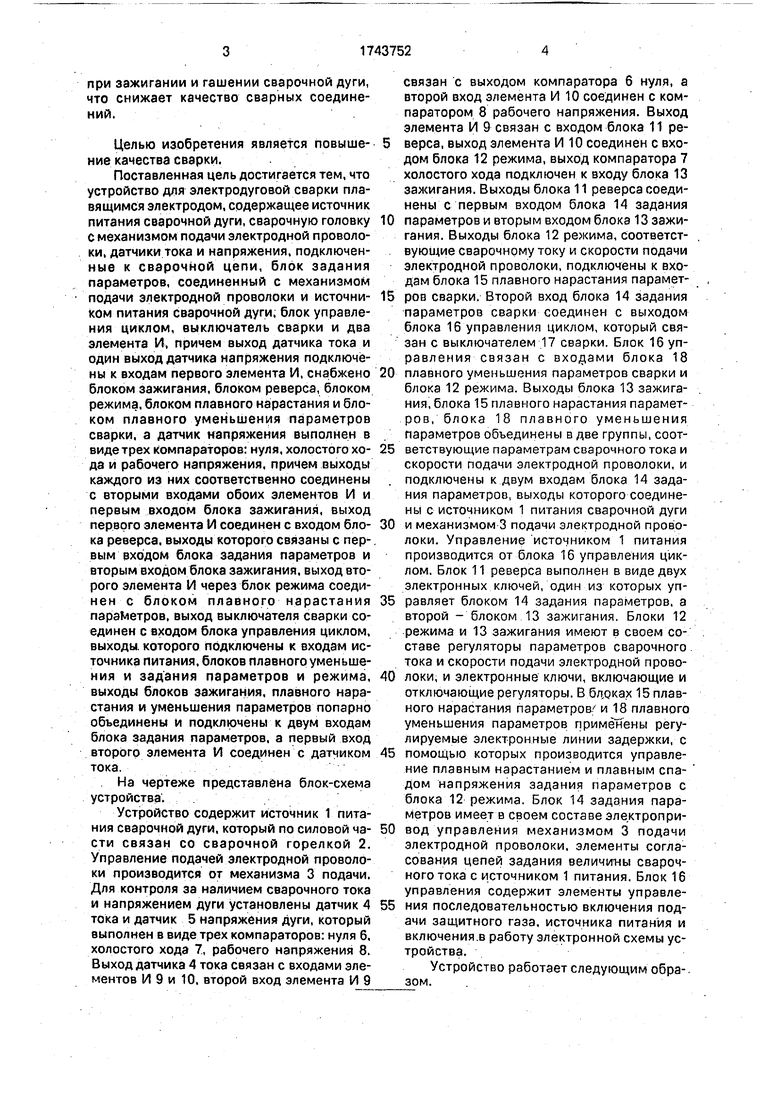

На чертеже представлена блок-схема устройства.

Устройство содержит источник 1 питания сварочной дуги, который по силовой части связан со сварочной горелкой 2. Управление подачей электродной проволоки производится от механизма 3 подачи. Для контроля за наличием сварочного тока и напряжением дуги установлены датчик 4 тока и датчик 5 напряжения дуги, который выполнен в виде трех компараторов: нуля 6, холостого хода 7, рабочего напряжения 8. Выход датчика 4 тока связан с входами элементов И 9 и 10. второй вход элемента И 9

связан с выходом компаратора б нуля, а второй вход элемента И 10 соединен с компаратором 8 рабочего напряжения. Выход элемента И & связан с входом блока 11 реверса, выход элемента И 10 соединен с входом блока 12 режима, выход компаратора 7 холостого хода подключен к входу блока 13 зажигания. Выходы блока 11 реверса соединены с первым входом блока 14 задания

0 параметров и вторым входом блока 13 зажигания. Выходы блока 12 режима, соответствующие сварочному току и скорости подачи электродной проволоки, подключены к входам блока 15 плавного нарастания парамет5 ров сварки. Второй вход блока 14 задания параметров сварки соединен с выходом блока 16 управления циклом, который связан с выключателем 17 сварки. Блок 16 управления связан с входами блока 18

0 плавного уменьшения параметров сварки и блока 12 режима. Выходы блока 13 зажигания, блока 15 плавного нарастания параметров, блока 18 плавного уменьшения параметров объединены в две группы,соот5 ветствующие параметрам сварочного тока и скорости подачи электродной проволоки, и подключены к двум входам блока 14 задания параметров, выходы которого соединены с источником 1 питания сварочной дуги

0 и механизмом 3 подачи олектродной проволоки. Управление источником 1 питания производится от блока 16 управления циклом. Блок 11 реверса выполнен в виде двух электронных ключей, один из которых уп5 равляет блоком 14 задания параметров, а второй - блоком 13 зажигания. Блоки 12 режима и 13 зажигания имеют в своем составе регуляторы параметров сварочного тока и скорости подачи электродной прово0 локи, и электронные ключи, включающие и отключающие регуляторы. В блоках 15 плавного нарастания параметров и 18 плавного уменьшения параметров применены регулируемые электронные линии задержки, с

5 помощью которых производится управление плавным нарастанием и плавным спадом напряжения задания параметров с блока 12 режима. Блок 14 задания параметров имеет в своем составе электропри0 вод управления механизмом 3 подачи электродной проволоки, элементы согласования цепей задания величины сварочного тока с источником 1 питания. Блок 16 управления содержит элементы управле5 ния последовательностью включения подачи защитного газа, источника питания и включения в работу электронной схемы устройства.

Устройство работает следующим образом.

После включения выключателя 17 сварки по команде с блока 16 управления открывается клапан подачи защитного газа (не показан), который подается в горелку 2. Через определенное время продувки газа по- дается команда на включение источника 1 питания и выдается разрешение на работу всех остальных блоков устройства. На выходе источника 1 питания появляется напряжение холостого хода, при этом на выходе компаратора 7 холостого хода появляется 1, включается блок 13 зажигания, в котором с помощью регуляторов устанавливается необходимый режим зажигания сварочной дуги на минимальных парамет- pax. Через блок 14 задания параметров включается механизм 3 подачи электродной проволоки, которая подается по .направлению к изделию. Как только проволока касается изделия (при этом дуга не зажглась), на выходе компаратора 6 нуля появляется 1, которая подается на второй вход элемента И 9, на первом входе элемента И 9 также 1 с датчика 4 тока. Включается блок 11 реверса, который через блок 14 задания парамет- ров меняет направление движения проволоки на обратное, зажигается сварочная дуга на параметрах, заданных блоком 13 зажигания, для чего второй выход блока 11 реверса связан с блоком 13 зажигания. После зажигания дуги на выходе компаратора 6 нуля устанавливается О, выключается блок 11 реверса, проволока снова будет подаваться к изделию. При появлении рабочего напряжения на дуге срабатывает компаратор 8 рабочего напряжения, на его выходе появляется 1 , на выходе элемента И 10 также 1. Включается блок 12 режима. На выходе компаратора 7 холостого хода устанавливается О и блок 13 зажигания выключается. Через блок 15 плавного нарастания параметров начинается процесс плавного увеличения величины сварочного тока и скорости подачи электродной проволоки до режимных значений. Процесс нара- стания происходит плавно, кратер не образуется и в шве отсутствуют дефекты, характерные при наличии кратера. После окончания сварки выключается выключатель 17 сварки. С блоки 16 управления пода- ется команда на выключение блока 12 режима и включения блока 18 плавного уменьшения. При этом происходит плавное гашение сварочной дуги и кратер после гашения дуги не образуется. После гашения дуги схема возвращается в исходное состояние.

Предлагаемое устройство по сравнению с прототипом обладает следующими преимуществами: отсутствует необходимость ручного закорачивания электрода на изделие при зажигании дуги, что позволяет полностью автоматизировать процесс сварки; плавно изменяются параметры сварки при зажигании и гашении сварочной дуги, что исключает образование кратера и способствует повышению качества сварных соединений.

Формул а изобретени я

Устройство для электродуговой сварки плавящимся электродом, содержащее источник питания сварочной дуги, сварочную головку с механизмом подачи электродной проволоки, датчики тока и напряжения, подключенные к сварочной цепи, блок задания параметров, соединенный с механизмом подачи электродной проволоки и источником питания сварочной дуги, блок управления циклом, выключатель сварки и два элемента И, причем выход датчика тока и первый выход датчика напряжения подключены к первому и второму входам первого элемента И соответственно, отличающееся тем, что, с целью повышения качества сварки, оно снабжено блоком зажигания, блоком реверса, блоком режима, блоком плавного нарастания параметров сварки и блоком плавного уменьшения параметров сварки, а датчик напряжения выполнен в виде компаратора нуля, компаратора рабочего напряжения и компаратора холостого хода, причем их входы объединены и соединены с входами датчика напряжения, а выходы каждого из них соответственно соединены с первым, вторым и третьим выходами датчика напряжения, при этом второй и третий выходы последнего соединены с вторым входом второго элемента И и с первым входом блока зажигания, выход первого элемента И соединен с входом блока реверса, выходы которого связаны с первым входом блока задания параметров и вторым входом блока зажигания, выход второго элемента И через блок режима соединен с блоком плавного нарастания параметров сварки, выход выключателя сварки соединен с входом блока управления циклом, выходы которого подключены к входам источника питания сварочной дуги, блока плавного уменьшения параметров сварки, блока задания параметров и блока режима, причем выходы блока зажигания, блока плавного нарастания параметров сварки и блока плавного уменьшения параметров сварки попарно объединены и подключены к двум входам блока задания параметров, а первый вход второго элемента И соединен с датчиком тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электродуговой сварки плавящимся электродом | 1983 |

|

SU1161304A1 |

| Сварочный выпрямитель | 1984 |

|

SU1171245A1 |

| Устройство для питания сварочной дуги и управления процессом сварки | 1983 |

|

SU1178557A1 |

| Устройство контроля режимов сварки дугового автомата | 1983 |

|

SU1155402A1 |

| Способ возбуждения дуги при импульснодуговой сварке | 1990 |

|

SU1738522A1 |

| Устройство для дуговой сварки | 1983 |

|

SU1143544A1 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ | 1996 |

|

RU2103124C1 |

| Сварочный полуавтомат | 1990 |

|

SU1754362A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МЕХАНИЗИРОВАННОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ СВАРОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2597855C1 |

Использование: электродуговая сварка плавящимся электродом в автоматическом режиме. Сущность изобретения: устройство содержит источник питания сварочной дуги, силовые клеммы которого связаны со сварочной горелкой. Управление подачей электродной проволоки производится от механизма подачи. Для контроля за наличием сварочного тока и напряжения дуги установлены датчики. Устройство снабжено блоком задания параметров, блоком управления циклом, выключателем сварки и двумя элементами И. Дополнительно устройство оснащено блоком зажигания, блоком реверса, блоком режима, блоком плавного нарастания параметров сварки и блоком плавного уменьшения параметров. Датчик напряжения выполнен-в виде трех компараторов: нуля, рабочего напряжения и холостого хода. 1 ил. сл с

| Устройство управления дуговой сваркой | 1987 |

|

SU1505705A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для электродуговой сварки плавящимся электродом | 1983 |

|

SU1161304A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-30—Публикация

1990-10-01—Подача