ния управляющих импульсов , причем другой выход последнего соединен со вторым входом тиристорного ключа,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1978 |

|

SU1058170A1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка | 1978 |

|

SU768108A1 |

| Устройство для дуговой сварки с короткими замыканиями | 1978 |

|

SU1098144A2 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1984 |

|

SU1168367A1 |

| Способ для двухэлектродной сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1981 |

|

SU998039A1 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1985 |

|

SU1299730A2 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1982 |

|

SU1053993A2 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1976 |

|

SU1058169A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ С УПРАВЛЯЕМЫМ ПЕРЕНОСОМ ЭЛЕКТРОДНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359796C1 |

| Устройство для электродуговой сварки с принудительными короткими замыканиями | 1990 |

|

SU1738524A1 |

1. Способ электродуговой сварки с короткими замыканиями дугового промежутка, при котором осуществляют кратковременное снижение тока к моменту разрыва перемычки, непрерьтно измеряют падение напряжения и.ток на дуговом промежутке, а также формируют опорное напряжение, которое сравнивают с напряжением на дуговом промежутке, о тличающийсй тем, что, с целью уменьшения разбрызгивания электродного металла и повышения стабильности процесса сварки при напряжении на дуговом промежутке, равном опорному, уменьшают сварочный ток до величины тока паузы, повторное возбуждение дуги осуществляют при сварочном токе, равном току короткого замыкания, а в начальной фазе тока короткого замыкания осуществляют его ограничение. 2. Устройство для электродуговой сварки с короткими замыканиями дугового промежутка, содержащее сварочную головку, подключеннуто к источнику питания через индуктивное сопротивление, тиристорный ключ с принудительной коммутацией и шунтирующее его активное сопротивление, включенные последовательно в сварочную цепь, а также схему управления, содержащую датчик непрерывного контроля размеров перемычки, подключенный параллельно дуговому промежутку, первый (Л выход датчика непрерывного контроля размеров перемычки через линию временной задержки соединен с первым входом тиристорного ключа, причем первый вход блока сравнения соедисо нен с блоком задания величины опор00 ного сигнала, отличающео с еся тем, что, с целью повьппения качества сварного соединения за счет 1C повьшения стабильности процесса и 4 уменьшения разбрызгивания электродного металла, в устройство введены коммутатор и блок формирования управляющих импульсов, при этом вход последнего соединен с выходом блока сравнения, второй вход блока сравнения соединен с выходом ко1 утатора| подключенного параллельно дуговому промежутку, второй выход датчика непрерьгоного контроля размеров перемычки соединен с одним входом ком.мутатора, а другой вход последнего соединен с выходом блока формирова

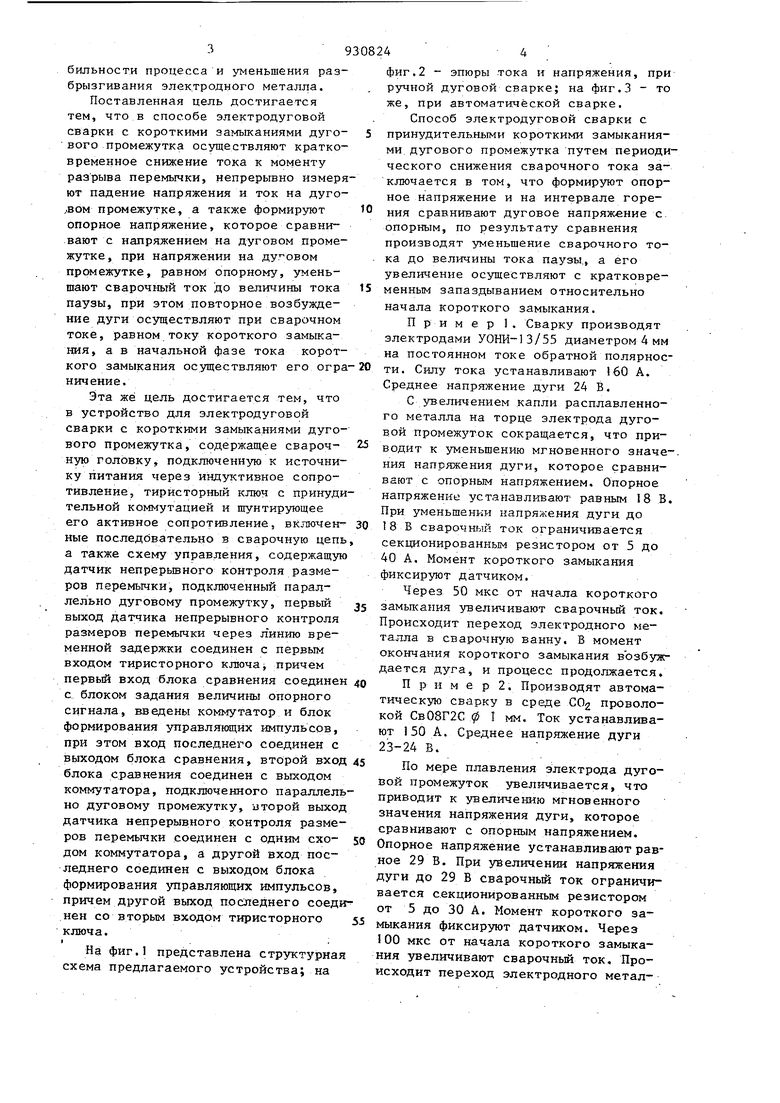

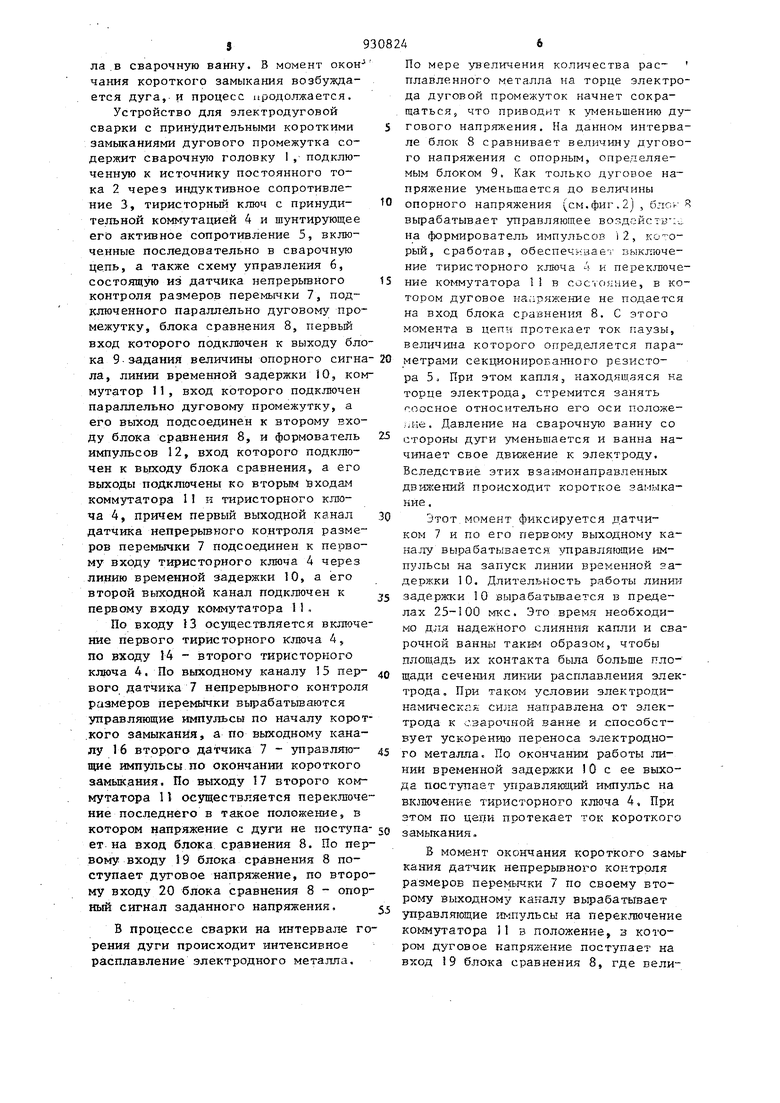

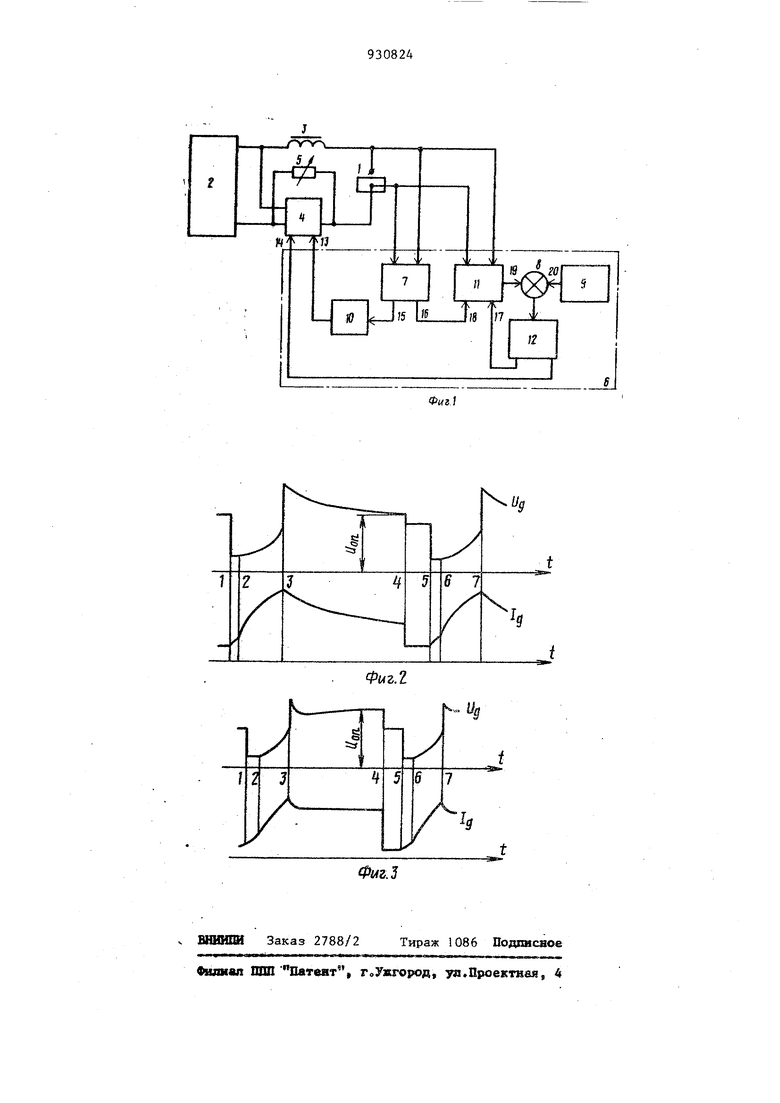

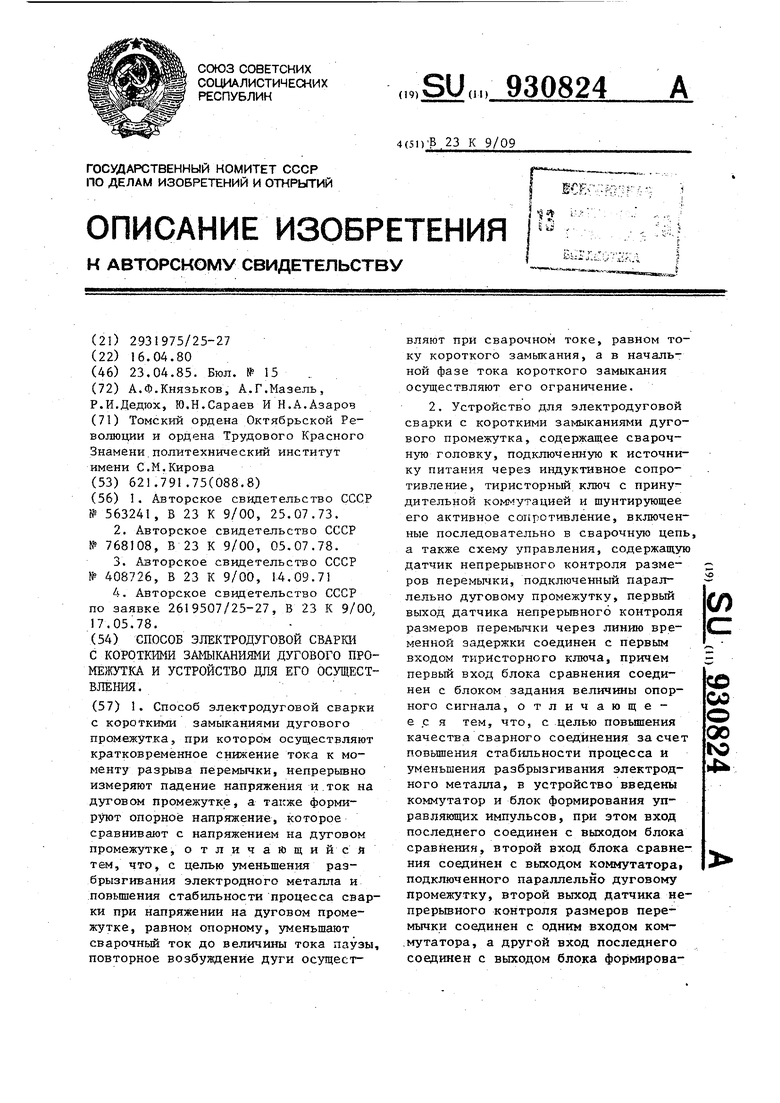

Изобретение относится к сварочному производству. Известен способ сварки в котором осуществляют кратковременное снижение тока к моменту разрыва перемычки при достижении падения напряжения на ней во время короткого замыкания пороговой величинь ij . Недостатком данного способа сварки является то, что на интервале горения дуги не осуществляется дозирование энергии, идущей на плавление электродного металла, что ведет к нестабильности процесса. Кроме того, в данном способе будет иметь место разбрызгивание электродного металла, в первой фазе короткого замыкания начинает свое увеличение с большой велргчины тока горения дуги. Вследствие этого электродинамическая сила, направленная в первой фазе короткого замыкания от меньшего сечения к большему, т.е. от сварочной ванны, будет препятствовать переходу электродного металла. Известен способ электродуговой сварки с короткими замыканиями дугового промежутка, при котором осущест вляют кратковременное снижение тока к моменту разрыва перемычки, непрерывно измеряют падение напряжения и тбк на дуговом промежутке, а также формируют опорное напряжение, которое сравнивают с напряжением на дуговом промежутке 2 . Недостатком этого способа является выброс электродного металла в первой фазе короткого замыкания а также тем, что в известном способе процесс сварки протекает нестабильно. Известно устройство, обеспечивающее перенос электродного метатша при коротких замыканиях дугового промежутка з . Осйовным недостатком данного устройства являются нестабильность процесса из-за отсутствия возможности дозирования энергий, идущей на лШРv ление электродного металла, а такжь из-за отсутствия возможностк осуществлять последующие пргичудительные короткие замыкания для переноса электродного металла. Кроме того, данное устройство реализуют процессы сварки, в которых имеется возможность позьшенного разбрызгивания, так как в устройстве момент разрыва перемычки может совпасть с моментом действия дополнительно накладываемого импульса во Бремя короткого замыкания. Известно также устройство для дуговой сварки с короткими замыканиями которое содержит сварочн то головку, гюдключеикую к источнику .юстоянного тока через тздуктивное соп5отивлекие, тиристорный ключ с при гудительной коммутацией и шунтирующий его секционированный резистор, включенные последовательно в сварочн то цепь 5 а также схему управления, состоящую из датчика непрерывного контроля размеров перемычкиэ блока сразления. блока задания и лишда зременкой задержки 4J . OcHOBHbiM недостатком данного 5стройства является то, что оно не обеспечивает контроль за состоянием дугового г омежутка перед началом уменьше-ил-:я сварочного тока перед коротким замыканием. Кроме того, при параметрическом дозировании энергии плавления электродного металла может иметь место такой момент, когда короткое замыкание наступит на интервале дозирования. При этом будет иметь место повышенное разбрьгзгиванне электродного металла Б первой фазе короткого замыкания, что особенно сильно сказывается при р чкой дуговой сварке. Целью пред,лагаемого изобретения является повьгазение качества сварного соединения за счет повышения стабильности процесса и уменьшения разбрызгивания электродного металла. Поставленная цель достигается тем, что в способе электродуговой сварки с короткими замыканиями дугового промежутка осуществляют кратковременное снижение тока к моменту разрыва перемычки, непрерывно измеря ют падение напряжения и ток на дугоувом промежутке, а также формируют опорное напряженке, которое сравнивают с напряжением на дуговом промежутке, при напряжении на дуговом промежутке, равном опорному, уменьшают сварочный ток до величины тока паузы, при этом повторное возбуждение дуги осуществляют при сварочном токе, равном току короткого замыка1шя, а в начальной фазе тока короткого замыкания осуществляют его огра ничение. Эта же цель достигается тем, что в устройство для электродуговой сварки с короткими замыканиями дуго вого промежутка, содержащее сварочную головку, подключенную к источнику питания через индуктивное сопротивление, тиристорный ключ с принуди тельной коммутацией и шунтирующее его активное сопротивление, вк.тючен- 30 18 ные последовательно в сварочную цепь а также схему управления, содержащую датчик непрерьшного контроля размеров перемычки, подключенный параллельно дуговому промежутку, первый выход датчика непрерывного контроля размеров перемычки через линию временной задержки соединен с первым входом тиристорного кгаоча причем первый вход блока сравнения соединен с блоком задания величины опорного сигнала, введены коммутатор и блок формирования управляющих импульсов, при этом вход последнего соединен с выходом блока сравнения, второй вход блока сравнения соединен с выходом коммутатора, подключенного параллель но дуговому промежутку, второй выход датчика непрерывного контроля размеров перемычки соединен с одним сходом коммутатора, а другой вход последнего соединен с выходом блока формирования управляющих импульсов, причем другой выход последнего соеди нен со вторым входом тиристорного ключа. На фиг.1 представлена структурная схема предлагаемого устройства; на 44 фиг.2 - эпюры тока и напряжения, при ручной дуговой сварке; на фиг.З - то же, при автоматической сварке. Способ электродуговой сварки с принудительными короткими замыканиями дугового промежутка путем периодического снижения сварочного тока заключается в том, что формируют опорное напряжение и на интервале горения сравнивают дуговое напряжение с опорным, по результату сравнения производят уменьшение сварочного тока до величины тока паузы,, а его увеличение осуществляют с кратковременным запаздыванием относительно начала короткого замыкания. Пример 1. Сварку производят электродами УОНИ-13/55 диаметром 4 мм иа постоянном токе обратной полярности. Силу тока устанавливают 160 А. Среднее напряжение дуги 24 В. С увеличением капли расплавленного металла на торце электрода дуговой промежуток сокращается, что приводит к 5гменьшению мгновенного значе-. ния напряжения дуги, которое сравнивают с опорным напряжением. Опорное напряжение устанавливают равным 18 В. При уменьшенки напряжения дуги до В сварочный ток ограничивается секционированным резистором от 5 до 40 А. Момент короткого замыкания фиксируют датчиком. Через 50 мкс от начала короткого замыкания увеличивают сварочный ток, Происходит переход электродного металла в сварочную ванну. В момент окончания короткого замыкания возбуждается дуга, и процесс продолжается. П р н м е р 2. Производят автоматическую сварку в среде COg проволокой Св08Г2С 0 I мм. Ток устанавливают 150 А. Среднее напряжение дуги 23-24 В. По мере плавления электрода дуговой промежуток увеличивается, что приводит к увеличению мгновенного значения напряжения дуги, которое сравнивают с опорным напряжением. Опорное напряжение устанавливают равное 29 В. При увеличении напряжения дуги до 29 В сварочный ток ограничивается секционированным резистором от 5 до 30 А. Момент короткого замыкания фиксируют датчиком. Через 100 МКС от начала короткого замыкания увеличивают сварочный ток. Происходит переход электродного метал}ла .в сварочную ванну. В момент окон чания короткого замыкания возбуждается дуга,, и процесс продолжается. Устройство для электродуговой сварки с принудительными короткими замыканиями дугового промежутка содержит сварочную головку ,- подключенную к источнику постоянного тока 2 через индуктивное сопротивление 3, тиристорный ключ с принудительной коммутацией 4 и шунтирующее его активное сопротивление 5, включенные последовательно в сварочную цепь, а также схему управления 6, состоящую из датчика непрерьшного контроля размеров перемычки 7, подключенного параллельно дуговому промежутку, блока сравнения 8, первый вход которого подключен к выходу бло ка 9-задания величины опорного сигна ла, линии временной задержки 10, ком мутатор 11, вход которого подключен параллельно дуговому промежутку, а его выход подсоединен к второму входу блока сравнения 8, и формователь импульсов 12, вход которого подключен к вьтходу блока сравнения, а его выходы подключены ко вторым Входа 1 коммутатора 11 и тиристорного ключа 4, причем первый выходной канал датчика непрерьгоного контроля размеров перемычки 7 подсоединен к первому входу тиристорного ключа 4 через линию временной задержки 10, а его второй выходной канал подключен к первому входу ког-1мутатора 1 , По входу }3 осуществляется включе ние первого тиристорного к гдача 4, по входу 14 - второго тиристорного 4. По выходному каналу 15 первого датчика 7 непрерьтного контроля размеров перемычки вьфабатьшаются управляющие импульсы по началу корот .кого замыкания, а по выходному каналу 16 второго датчика 7 - управляюнцсе импульсы по окончании короткого замыкания. По выходу 17 второго коммутатора 1I осуществляется переключе ние последнего в такое положение, в котором напряжение с дуги не поступа ет на вход блока сравнения 8. По пер вому входу 19 блока сравнения 8 поступает дз говое напряжение, по второ му входу 20 блока сравнения 8 - опор ный сигнал заданного напряжения. В процессе сварки на интервале г рения дуги происходит интенсивное расплавление электродного металла. Д По мере увеличения количества расплавленного металла на торце электрода дуговой промежуток начнет сокращаться j что приводит к уменьшению дугового напряжения. На данном интервале блок 8 сравнивает величину дугового напряжения с опорным, определяемым блоком 9. Как только дуговое напряжение уменьшается до величины опорного напряжения (см.фиг.2), блок R вьфабатывает управляющее воздейсты;,;, на формирователь импульсов i2, ко :орый, сработав, обеспечиваеч выключение тиристорного ключа 4 и переключение коммутатора 1 1 в cocvosraHe, в котором дуговое нааряжение не подается на вход блока сравнения 8. С этого момента в цепи протекает ток паузы, величина которого определяется параметрами секционироБанного резистора 5. При этом капля, находящаяся ка торце электрода, стремится занять поосное относительно его оси положе;.ие. Давлеьгае на сварочную ванну со стороны дуги уменьшается и ванна начинает свое движение к электроду. Вследствие этих взаимонаправленных движений происходит короткое замыкание. Этот.момент фиксируется датчиком 7 и по его первому выходному каналу вырабатывается управляющие импульсы на запуск линии временной saдержки 10. Длительность работы линии задержки 10 вырабатьгоается в пределах 25-100 МКС. Это время необходимо для надежного слияния капли и сварочной ванны таким образом, чтобы площадь их контакта была больше площади сечения ликии расплавления электрода. При таком условии электродинамическая сила направлена от электрода к о.зарочной ванне и способствует ускорению переноса электродного металла. По окончании работы линии временной задержки О с ее выхода поступает управляющий импульс на включение тиристорного ключа 4, При этом по цепи протекает ток короткого замыкания. В момент окончания короткого замы кания датчик непрерывного контроля размеров перемьтеки 7 по своему второму выходному каналу вырабатывает управляющие импульсы на переключение коммутатора il в положение, з котором дуговое напряжение поступает на вход 9 блока сравнения 8, где величина его сравнивается с опорньпу напряжением. По результату сравнения вновь происходит уменьшение сварочного тока до величины тока паузы, и далее весь процесс повторяется,

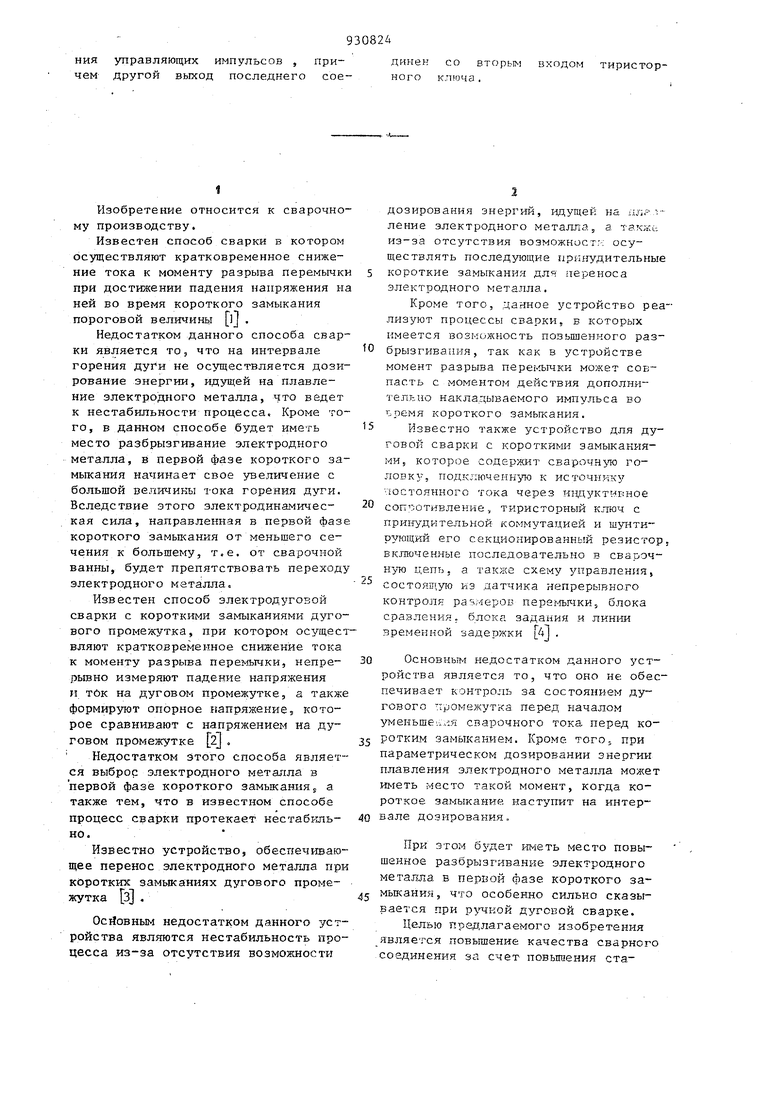

При автоматической сварке величину опорного напряжения формируют, исходя из максимально возможной длины дуги. Другими словами при автоматической сварке, на интервале горения дуги скорость плавления электрода задается больше скорости его подачи (например, за счет увеличения напряжения холостого хода источника питания) . Поэтому длинадугового промежутка будет увеличиваться, а следовательно, будет увеличиваться и дуговое напряжение (см.фиг, З). При достижении дуговым напряжением величины, равной опорному, осуществляют уменьшение сварочного тока, т.е. отличие варианта автоматической сварки по данному способу, от варианта ручной сварки заключается в том, что в первом случае величину.опорного напряжения формируют, исходя из максимально возможной длины дуги, а во втором случае, - исходя из минимально возможной.

Таким образом способ и устройство для электродуговой сварки с короткими замыканиями дугового промежутка позволяют значительно уменьшить разбрызгивание электродного металла за счет создания нормальных условий для переноса расплавленной части электродного металла в сварочную ванну в зависимости от состояния дугового промежутка перед уменьшением сварочного тока, а также за счет введения кратковременной (25-100 икс)задержки увеличения тока относительно начала короткого замыкания.

Сравнительный анализ способа и устройства по сравнению с известными позволяет вьщелить их большие преимущества. А именно ведение процесса с обратными связными связями по мгновенным значениям показателей процесса обеспечивает контроль за состоянием дугового промежутка и при его изменении обеспечиваются также условия, которые являются на данном этапе наиболее необходимыми. Например, сокращение дугового промежутка при ручной дуговой сварке до величины опорного напряжения приводит к уменьшению сварочного тока; 5гменьшение сварочного тока приводит к принудительному короткому замыканию; на интервале короткого замыкания обеспечивается контроль за состоянием перемычки и т. д. Все это позволяет превратить вероятный характер коротких замыканий в закономерный, что значительно поБьш1аёт устойчивость и стабильность процесса сварки, а также уменьшает разбрызгивание электродного металла в лервой фазе короткого замыкания.

Применение предлагаемого способа и устройства в производстве позволит значительно расширить область применения процесса сварки с короткими замыканиями дугового промежутка при лучших качественных и количественных показателях.

г

Х.Уо

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1973 |

|

SU563241A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-04-23—Публикация

1980-04-16—Подача