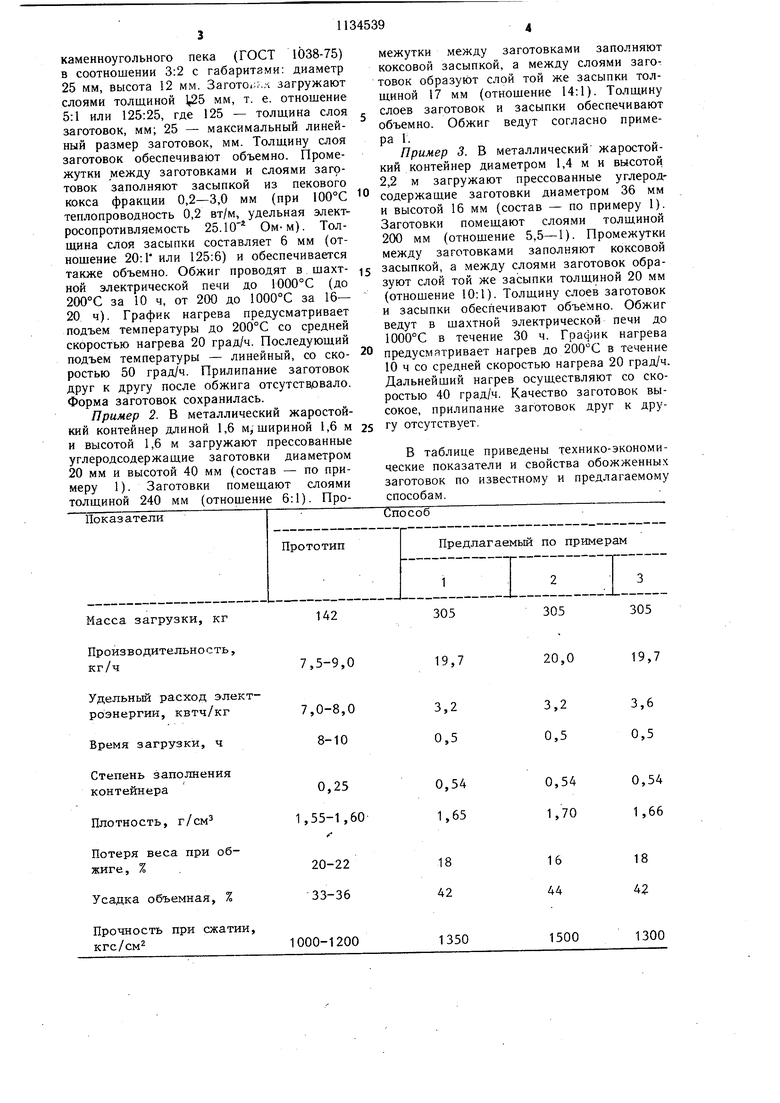

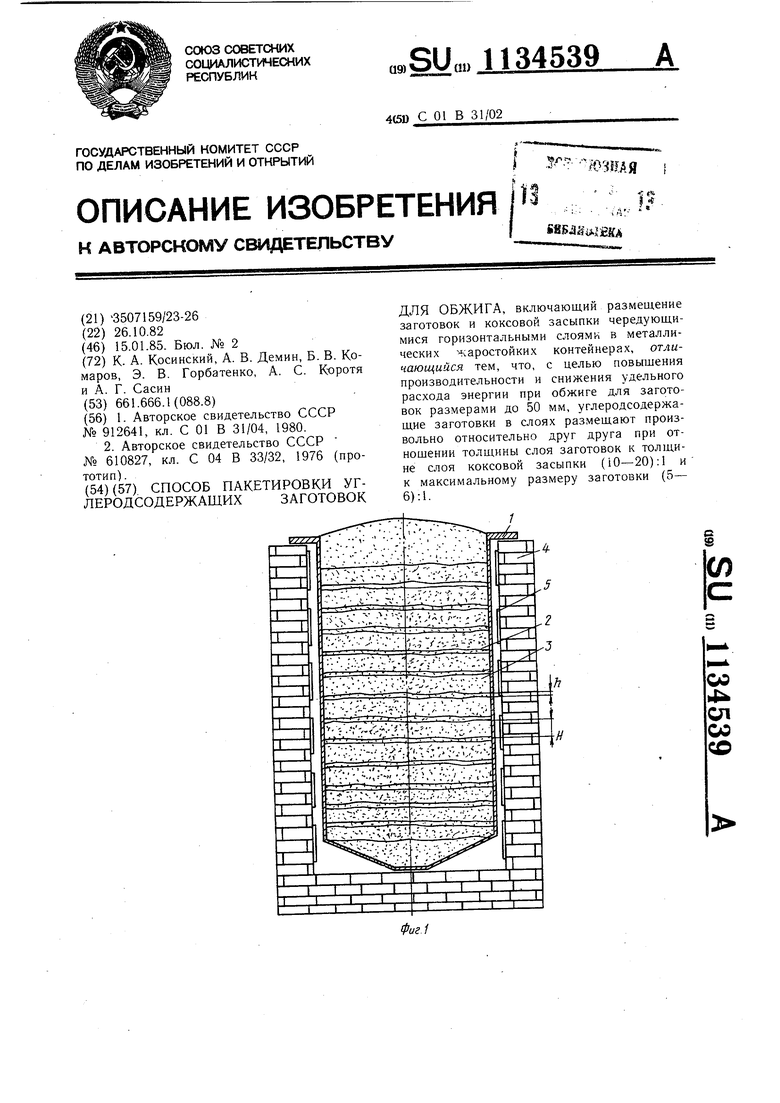

Изобретение относится к процессам получения мелких углеродсодержащих заготовок с размерами не более 50 мм для электрохимии, электротехники, в частности, к способу пакетировки прессованных углеродсодержащих заготовок в металлические жаростойкие контейнеры для обжига. Известен способ пакетировки углеродсодержавдих заготовок для термообработки (графитации), включающий размещение заготовок и углеродной заготовки чередующимися горизонтальными слоями при толщине слоя засыпки 0,3-0,5 диаметра заготовок 1. Однако этот способ предназначен для крупногабаритных электродных цилиндрических заготовок диаметром более 300 мм, заготовки почти касаются образующими и указанная в нем схема загрузки экономически невыгодна для мелкогабаритных заготовок:Наиболее близким к предлагаемому является способ пакетировкм углеродсодержащих (прессованных) заготовок для обжига, включающий размещение заготовок (на одинаковом расстоянии друг от друга) и коксовой засыпки чередующимися горизонтальными слоями в металлические жаростойкие контейнеры, сверху укладывают заготовки, прошедщие обжиг и пековую пропитку 2. Недостатками известного способа являются низкая цроизводительность, высокий удельный расход энергии и низкое качество заготовок. Кроме того, помещение сверху загрузки обожженных и пропитанных пеком заготовок приводит к дополнительному снижению производительности. Цель изобретения - повышение производительности, снижение удельного расхода энергии при обжиге для заготовок размерами до 50 мм. Цель достигается тем, что согласно способу пакетировки углеродсодержащих заготовок для обжига включающему размещение углеродсодержащих заготовок и коксовой засыпки чередующимися горизонтальными слоями в металлических жаростойких контейнерах, заготовки в слоях размещают произвольно относительно друг друга при отношении толщины слоя заготовок к толщине слоя коксовой засыпки (10-20) :1 и к максимальному размеру заготовки (5-6):1. В предлагаемом способе мелкие (размерами не более 50 мм) прессованные углеродсодержащие заготовки не укладывают, как в известных способах, в ряды строго определенным образом, когда затрачивается много ручного труда, коэффициент заполнения контейнера заготовками слишКом мал и, следовательно, велик расход энергии при обжиге единицы продукции, а помещают в контейнер слоями. Заготовки в слое располагают произвольно относительно друг друга, т. е. оси и плоскости заготовок не ориентированы. Для улучшения теплопередачи при обжиге промежутки между заготовками заполняют коксовой засыпкой. С этой целью на слой заготовок насыпают засыпку, которая благодаря хорошей сыпучести заполняет все пустоты между заготовками и исключает возможность их , разрушения, Для поглощения тяжелых фракций летучих веществ, выделяющихся при деструкции связующего, и получения качественной продукции между слоями заготовок размещают слой засьшки. Заполнение контейнера производят следующим образом. Наполняют емкость (бункер) заготовками до уровня, равного объему слоя заготовок в контейнере, и переводят заготовки в контейнер, наполняют другую емкость засыпкой до уровня, обеспечивающего заполнение промежутков между заготовками одного слоя, и образова ия расчетного слоя засыпки между соседними слоями заготовок, и высыпают равномерно по поверхности слоя заготовок в контейнере. Операции повторяют до заполнения контейнера, Увеличение отношения толщины слоя заготовок к толщине слоя засыпки более 20:1 ведет к слипанию заготовки между собой, изменению их формы и ухудшению качества зг -отовки. К такому же эффекту приводит и превышение отношения 6:1 толщины слоя заготовок и максимальному линейному размеру заготовок. Отношение толщины слоя заготовок к толщине слоя засыпки менее 10:1 ведет к уменьшению производительности, Отношение толщины слоя заготовок к максимальному линейному размеру заготовок менее 5:1 приводит к нерациональному способу пакетировки заготовок в контейнеры из-за неоправданно малой толщины слоя заготовок. На фиг. 1 представлен м,еталлический ... . .„ жаростойкий контейнер, разрез; на фиг. 2 - произвольная загрузка заготовок в слоях. Жаростойкий контейнер 1 заполнен слоями 2 и слоями заготовок 3 и помещен в вертикальную шахтную печь 4, снабженную электроспиралями 5. Толщина слоя заготовок 3 Н, а засыпки 2h. Пример 1. В металлический жаростойкий контейнер диаметром 1,8 м и высотой 2,8 м (на дно которого помещают засыпку слоем мм) загружают прессованные углеродсодержащие заготовки (d 1,15-1,20 г/см и 5ех 350- 400 кгс/см ), состоящие из нефтяного непрокаленного кокса (ГОСТ 22898-78) и

каменноугольного пека (ГОСТ 1038-75) в соотношении 3:2 с габаритами: диаметр 25 мм, высота 12 мм. SaroTOi;;-, загружают слоями толщиной 1,25 мм, т. е. отношение 5:1 или 125:25, где 125 - толш,ина слоя заготовок, мм; 25 - максимальный линейный размер заготовок, мм. Толщину слоя заготовок обеспечивают объемно. Промежутки между заготовками и слоями заготовок заполняют засыпкой из пекового кокса фракции 0,2-3,0 мм (при 100°С теплопроводность 0,2 вт/м, удельная электросопротивляемость 25.10 Ом-м). Толщина слоя засыпки составляет 6 мм (отношение 20:1 или 125:6) и обеспечивается также объемно. Обжиг проводят в шахтной электрической печи до 1000°С (до 200°С за 10 ч, от 200 до 1000°С за 16- 20 ч). График нагрева предусматривает подъем температуры до 200°С со средней скоростью нагрева 20 град/ч. Последующий подъем температуры - линейный, со скоростью 50 град/ч. Прилипание заготовок друг к другу после обжига отсутствовало. Форма заготовок сохранилась.

Пример 2. В металлический жаростойкий контейнер длиной 1,6 м,щириной 1,6 м и высотой 1,6 м загружают прессованные углерод содержащие заготовки диаметром 20 мм и высотой 40 мм (состав - по примеру 1). Заготовки помещают слоями толщиной 240 мм (отношение 6:1). Промежутки между заготовками заполняют коксовой засыпкой, а между слоями заготовок образук)т слой той же засыпки толщиной 17 мм (отнощение 14:1). Толщину слоев заготовок и засыпки обеспечивают объемно. Обжиг ведут согласно примера 1.

Пример 3. В металлический жаростойкий контейнер диаметром 1,4 м и высотой 2,2 м загружают прессованные углеродсодержащие заготовки диаметром 36 мм и высотой 16 мм (состав - по примеру 1). Заготовки помещают слоями толщиной 200 мм (отнощение 5,5-1). Промежутки между заготовками заполняют коксовой

5 засыпкой, а между слоями заготовок образуют слой той же засыпки толщиной 20 мм (отношение 10:1). Толщину слоев заготовок и засыпки обеспечивают объемно. Обжиг ведут в шахтной электрической печи до 1000°С в течение 30 ч. График нагрева

0 предусматривает нагрев до 200С в течение 10 ч со средней скоростью нагреза 20 град/ч. Дальнейщий нагрев осуществляют со скоростью 40 град/ч. Качество заготовок высокое, прилипание заготовок друг к дру5 ГУ отсутствует.

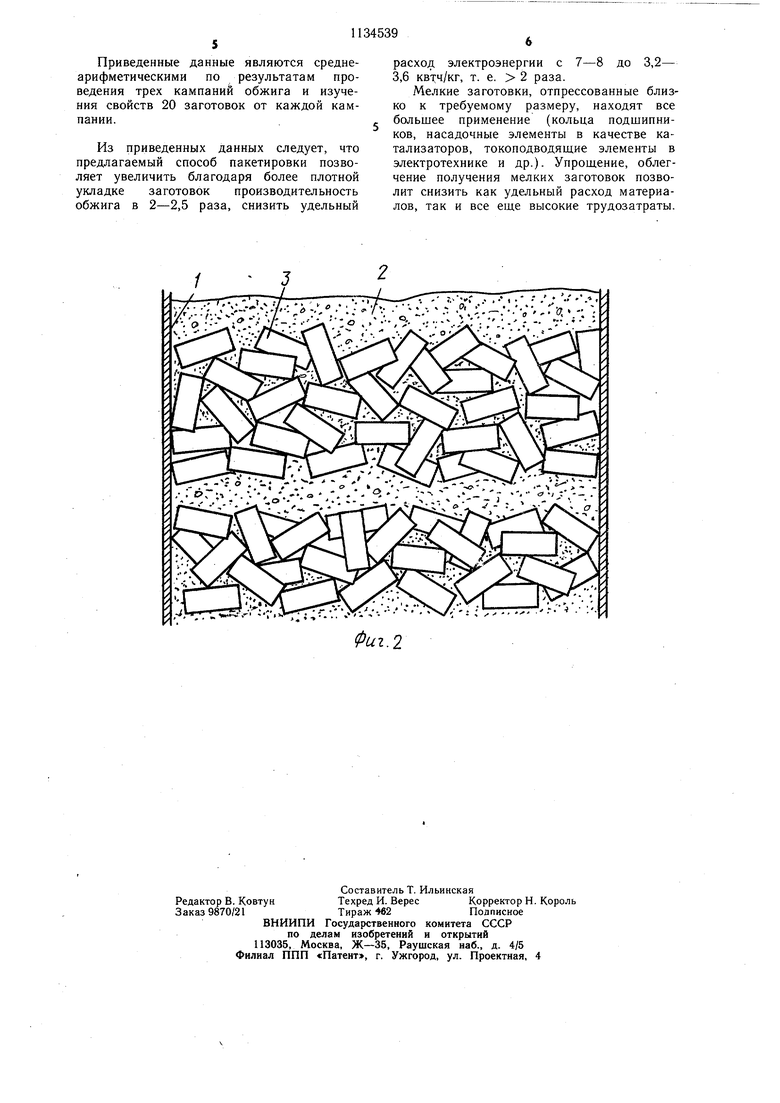

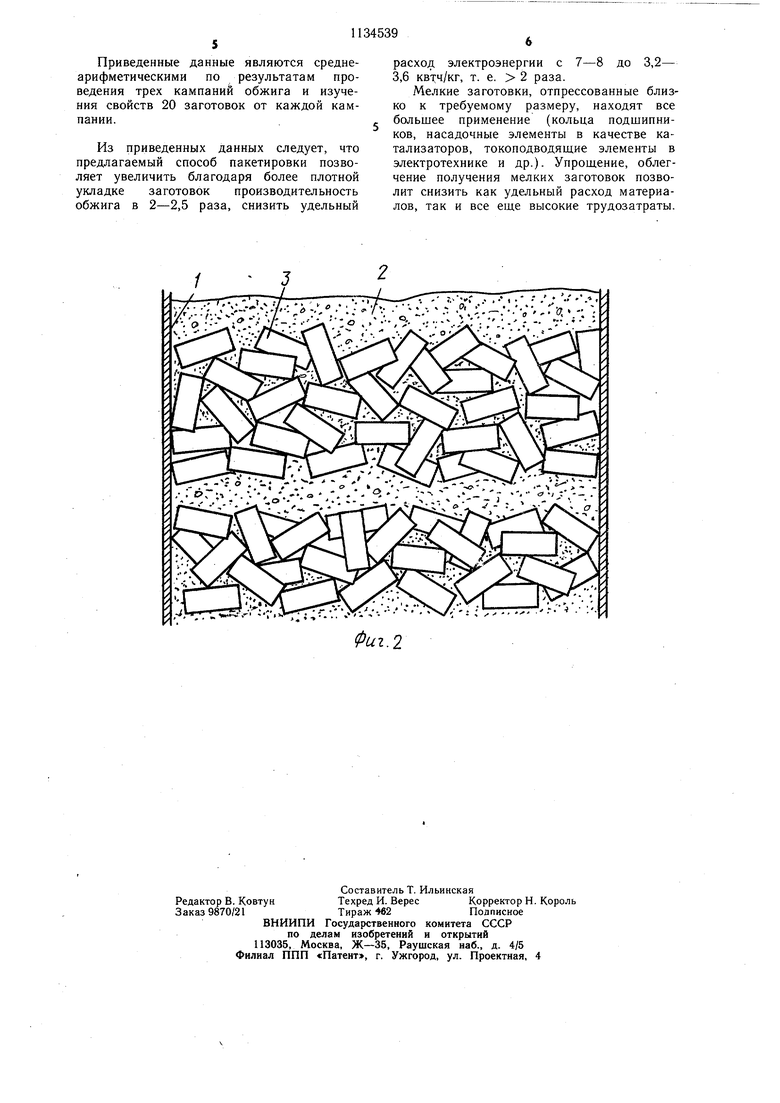

В таблице приведены технико-экономические показатели и свойства обожженных заготовок по известному и предлагаемому способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| Способ обжига углекерамических заготовок | 1976 |

|

SU610827A1 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1982 |

|

SU1136422A1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК | 1989 |

|

RU2022921C1 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| Способ пакетировки углеродных цилиндрических заготовок в печах графитации | 1981 |

|

SU998337A1 |

| Способ получения углеграфитовых изделий и контейнер для размещения и обжига коксопековых заготовок | 1979 |

|

SU865789A1 |

| Способ получения углеродного фрикционного изделия | 1977 |

|

SU952887A1 |

СПОСОБ ПАКЕТИРОВКИ УГЛЕРОДСОДЕРЖАЩИХЗАГОТОВОК ДЛЯ ОБЖИГА, включающий размещение заготовок и коксовой засыпки чередующимися горизонтальными слоями в металлических жаростойких контейнерах, отличающийся тем, что, с целью повышения производительности и снижения удельного расхода энергии при обжиге для заготовок размерами до 50 мм, углеродсодержащие заготовки в слоях размещают произвольно относительно друг друга при отнощении толщины слоя заготовок к толщине слоя коксовой засыпки

Производительность,

кг/ч

Удельный расход электроэнергии, квтч/кг

Время загрузки, ч

Степень заполнения

контейнера

Плотность, г/см

Потеря веса при обжиге, % ,

Усадка объемная, %

Прочность при сжатии,

кгс/см

19,7

20,0

3,6

3,2 0,5 0,5

0,54

0,54 1,66 1,70

18

16

44

42

1300

1500

Приведенные данные являются среднеарифметическими по результатам проведения трех кампаний обжига и изучения свойств 20 заготовок от каждой кампании.

Из приведенных данных следует, что предлагаемый способ пакетировки позволяет увеличить благодаря более плотной укладке заготовок производительность обжига в 2-2,5 раза, снизить удельный

лъ-:- :;Г /-.-.-:л-:«.-,5- --/-.-ij::-г- г.-л

расход электроэнергии с 7-8 до 3,2- 3,6 квтч/кг, т. е. 2 раза.

Мелкие заготовки, отпрессованные близко к требуемому размеру, находят все большее применение (кольца подшипников, насадочные элементы в качестве катализаторов, токоподводяш,ие элементы в электротехнике и др.). Упрощение, облегчение получения мелких заготовок позволит снизить как удельный расход материалов, так и все еще высокие трудозатраты.

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ пакетировки углеродных цилиндрических заготовок | 1980 |

|

SU912641A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обжига углекерамических заготовок | 1976 |

|

SU610827A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-01-15—Публикация

1982-10-26—Подача