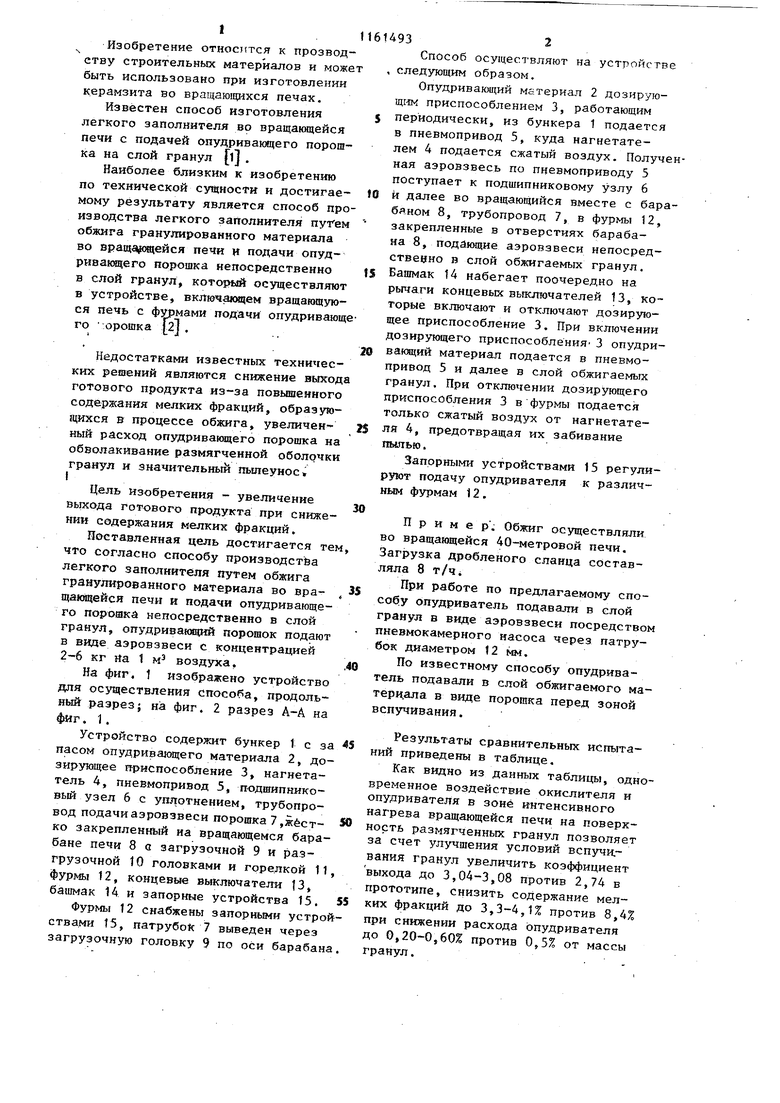

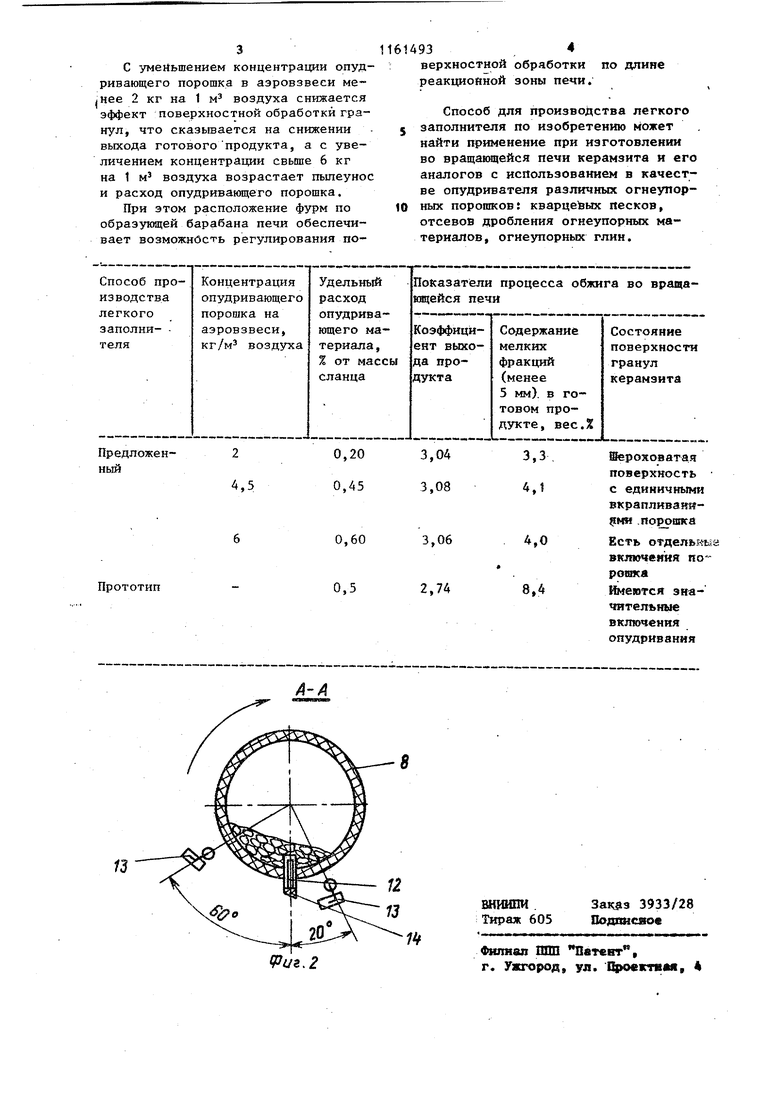

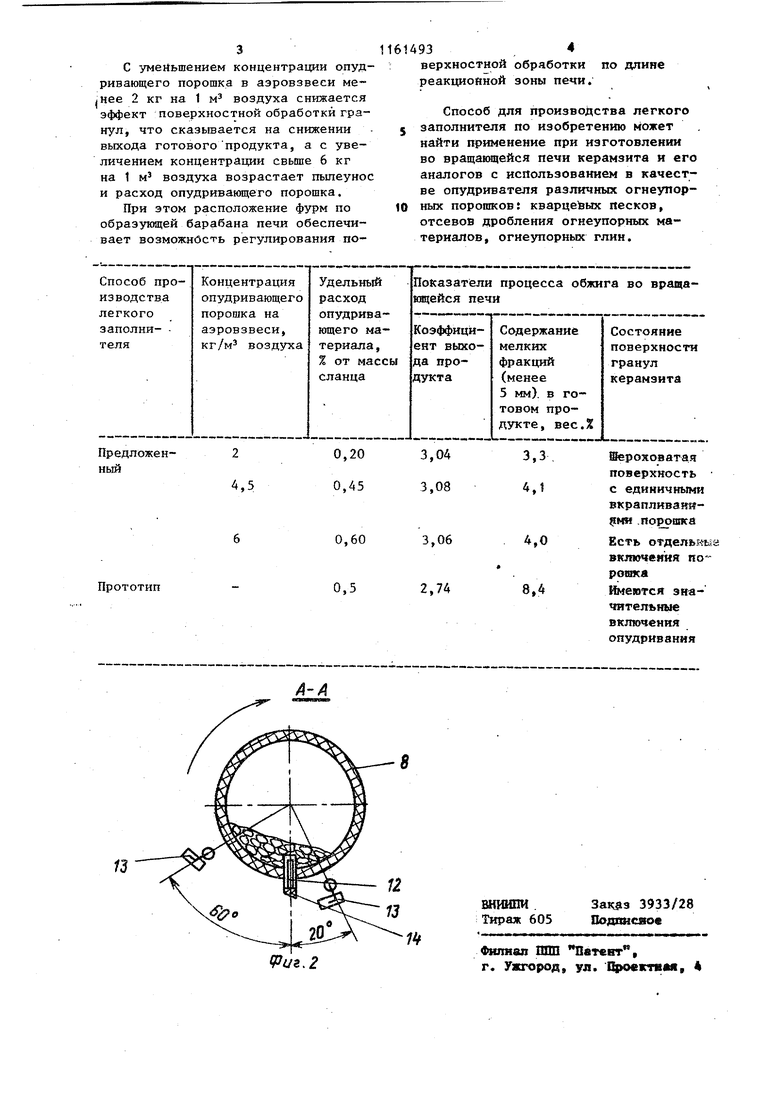

4 Изобретение относится к прозводству строительных материалов и може быть использовано при изготовлении керамзита во вращающихся печах. Известен способ изготовления легкого заполнителя во вращающейся печи с подачей опудривающего порошка на слой гранул fij . Наиболее близким к изобретению по технической сутцностн и достигавмому результату является способ про изводства легкого заполнителя путем обжига гранулированного материала во вращаущейся печи и подачи опудривающего порошка непосредственно в слой гранул, который осуществляют в устройстве, включажщем вращающуюся печь с фурмами подачи опудривающ го орошка |2j , . Недостатками известных технических решений являются снижение выход готового продукта из-за повышенного содержания мелких фракций, образующихся в процессе обжига, увеличенный расход опудривающего порошка на обволакивание размягченной оболочки гранул и значительный пыпеунос I Цель изобретения - увеличение выхода готового продукта при снижении содержания мелких фракций. Иостаэленная цель достигается те что согласно способу производства легкого заполнителя путем обжига гранулированного материала во вращающейся печи и подачи опудривающего порошка непосредственно в слой гранул, опудривающий порошок подают в виде аэровзвеси с концентрацией 2-6 кг йа 1 м воздуха. На фиг. 1 изображено устройство для осуществления способа, продольный разрез; на фиг. 2 разрез А-А на фиг. 1. Устройство содержит бункер 1 с з nacoNf опудривающего материала 2, до зирующее приспособление 3, нагнетатель 4, пневмопривод 5, подшипниковый узел 6 с уплотнением, трубопровод подачиазровзвеси порошка 7,жестко закрепленный на вращающемся бара бане печи 8 с загрузочной 9 и разгрузочной to головками и горелкой 1 фурмы 12, концевые выключателя |3, башмак 14 и запорные устройства 15. Фурмы 12 снабжены запорными устро ствами 15, патрубок 7 выведен через загрузочную головку 9 по оси барабан Способ осуществляют на устройстве следующим образом. Опудривающий материал 2 дозирующим приспособлением 3, работающим периодически, из бункера 1 подается в пневмопривод 5, куда нагнетателем 4 подается сжатый воздух. Полученная аэровзвесь по пневмоприводу 5 поступает к подшипниковому узлу 6 и далее во вращающийся вместе с барабяном 8, трубопровод 7, в фурмы 12, закрепленные в отверстиях барабана 8, подающие аэровзвеси непосредственно в слой обжигаемых гранул. Башмак 14 набегает поочередно на рьмаги концевых выключателей 13, которые включают и отключают дозирующее приспособление 3. При включении дозирующего приспособления 3 опудривакячий материал подается в пневмопривод 5 и далее в слой обжигаемых гранул. При отключении дозирующего приспособления 3 в фурмы подается только сжатый воздух от нагнетателя 4, предотвращая их забивание пылью. Запорными устройствами 15 регулируют подачу опудривателя к различным фурмам 12. Пример . Обжиг осуществляли во вращающейся 40-метровой печи. Загрузка дробленого сланца составляла 8 T/4i При работе по предлагаемому способу опудриватель подавали в слой гранул в виде аэровзвеси посредством пневмокамерного насоса через патрубок диаметром 12 мм. По известному способу опудриватель подавали в слой обжигаемого матернала в виде порошка перед зоной вспучивания. Результаты сравнительных испытаний приведены в таблице. Как видно из данных таблицы, одновременное воздействие окислителя и опудривател я в зоне интенсивного нагрева вращающейся печи на поверхность размягченных гранул позволяет за счет улучшения условий вспучивания гранул увеличить коэффициент выхода до 3,04-3,08 против 2,74 в прототипе, снизить содержание мелких фракций до 3,3-4,1% против 8,4% при снижении расхода опудривателя до 0,20-0,60% против 0,5% от массы гранул.. .

с уменьшением концентрации опудривающего порошка в аэровзвеси 2 кг на 1 м воздуха снижается эффект поверхностной обработки гранул, что сказывается на снижении выхода готовогопродукта, а с увеличением концентрации свыше 6 кг на 1 м воздуха возрастает пьшеунос и расход опудривающего порошка.

При этом расположение фурм по образующей барабана печи обеспечивает возможность регулирования по161493 , : верхностной обработки по длине реакциойной зоны печи.

Способ для производства легкого 5 заполнителя по изобретению может найти применение при изготовлении во вращаиицейся печи керамзита и его аналогов с использованием в качестве опудривателя различных огнеупорto ных порошков: кварце1вых песков, отсевов дробления огнеупорных материалов, огнеупорных глин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства легкого заполнителя | 1977 |

|

SU675028A1 |

| Способ изготовления легкого заполнителя | 1985 |

|

SU1308591A1 |

| Способ производства легкого заполнителя и устройство для его осуществления | 1977 |

|

SU876602A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ производства легкого заполнителя | 1988 |

|

SU1625847A1 |

| Способ изготовления керамзита | 1986 |

|

SU1433927A1 |

| Способ производства легкого заполнителя | 1986 |

|

SU1447776A1 |

| Способ изготовления керамзита | 1981 |

|

SU1025696A1 |

| Способ изготовления керамзита | 1987 |

|

SU1564137A1 |

| Способ производства пористого заполнителя | 1989 |

|

SU1696405A1 |

СПОСОБ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ путем обжига гранулированного материала, во вращающейся печи и подачи опудривакицего порошка непосредственно в слой гранул, о тличающийся тем, что, с целью увеличения выхода готового продукта ггри снижении содержания мелких фракций, опудривающий порошок подают в виде аэровзвеси с онцентрацией 2-6 кг на 1 м воздуха.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления легкого заполнителя | 1980 |

|

SU912712A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства легкого заполнителя и устройство для его осуществления | 1977 |

|

SU876602A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-06-15—Публикация

1982-12-01—Подача