1 .1

Изобретение относится к металлургическому оборудованию и предназначено для перевозки шлака и скрапа в тех условиях, когда по технологичесКИМ условиям они затвердевают до момента их выгрузки в предназначенном месте.

В практике работы металлургических предприятий нередко возникают случаи, когда перевозимые в шлаковнях материалы (шпак или скрап) доставляются к месту назначения в стылом состояНИИ. При этом затвердевание этих материалов и совместное со шлаковней остывание сопровождается различными параметрами теплового изменения объемов .

Проведенные исследования показывают, что ввиду различия коэффициентов теплового изменения объемов шлака и корпуса шлаковни между ними происходит силовое взаимодействие, в результате которого шлаковый монолит прочно удерживается в шлаковне, и возникают трудности при ее разгрузке. Для выпрлнения этой операции часто используют различные приемы, предусматривающие нанесение ударов по корпусу шлаковни. Это приводит к преждевременным поломкам пшаковен из-за возникновения в их стенках усталостных трещин. Наряду с механическими нагрузками корпус шлаковни испытывает повторные воздействия интенсивных тепловых потоков, которые производят своего рода догрузку и вызьшают остаточные неупругие деформации с образованием дополнительных трещин малоцикловой усталости. Проявление указанных факторов приводит к необходимости изыскания таких режиМОЕ эксплуатации, при которых обеспечиваются благоприятные условия Для увеличения срока службы шлакован.

Цель изобретения - увеличение срока службы шлаковни.

Поставленная цель достигается тем, что в шлаковне, содержащей кронштейн, днище и наклонные боковые стенки, днище шлаковни сопряжено с боковьши Стенками по радиусу

.r-p.f7.ctQct «a)-ct3c/)

ctgot

R 1 - d

где /R - линейный размер по длине верхе вшаковни;

592

шл - вес шлака в ишаковне Р - интенсивность усилий сжатия стылого шлака , f - коэффициент трения шлака

о металл;

л - угол наклона боковой стенки к вертикали; 2 - линейный размер шлаковни

по длине днища в пределах . 0,8-1,5 м.

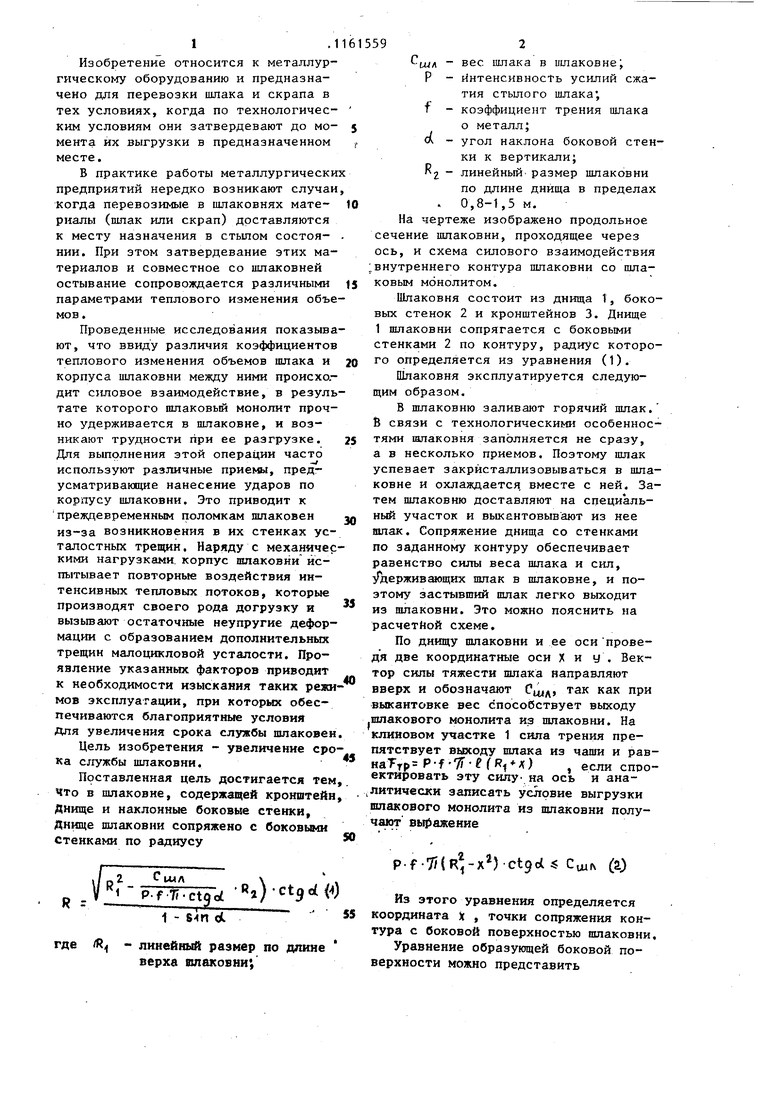

На чертеже изображено продольное сечение шлаковни, проходящее через ось, и схема силового взаимодействия . внутреннего контура шлаковни со шлаковым монолитом.

Шлаковня состоит из днища 1, боковых стенок 2 и кронштейнов 3. Днище 1 шлаковни сопрягается с боковыми стенками 2 по контуру, радиус которого определяется из уравнения (1).

Шлаковня эксплуатируется следующим образом.

В шлаковню заливают горячий шлак. В связи с технологическими особенностями шлаковня заполняется не сразу, а в несколько приемов. Поэтому шлак успевает закрйсталлизовываться в шлаковне и охлаждается, вместе с ней. Затем шлаковню доставляют на специальный участок и выкантовывают из нее шпак. Сопряжение днища со стенками по заданному контуру обеспечивает равенство силы веса шлака и сап, Удержившощих шлак в шлаковне, и поэтому застывший шлак легко выходит из шлаковни. Это можно пояснить на расчетйой схеме.

По днищу шлаковни и ее оси проведя две координатные оси X и у . Вектор силы тяжести шлака направляют вверх и обозначают , так как при выкантовке вес способствует выходу шлакового монолита из шлаковни. На клиновом участке 1 сила трения препятствует выходу шлака из чаши и равнаТтр P-f/5- fR) если спроектировать эту СИЛУ на ось и аналитически записать условие выгрузки шлакового монолита из пшаковни получают выражение

P-f-T/iR -X) Ctgcl Сшл (а)

Из этого уравнения определяется координата )( , точки сопряжения контура с боковой поверхностью пшаковни.

Уравнение образующей боковой поверхности можно представить .ctgdL-R,.(x-Ri).ct9ol()По найденному значению х из уравнения (3) можно определить и по формуле fX-Ri)-ct9ci J - определяется радиус искомого контура. 1161 5 10 594 Конструкция шлаковни с предллглемым контуром внутренней полости, радиус которой определяется из выражения (1), позволяет обеспечить условия ее самоочистки от затвердевшего шлака и исключить необходимость в применении ударов. В результате этого сокращается расход шлаковен на тонну вьтлавляемого чугуна с J -0,7 кг/т до fa 0,4 кг/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлаковня для электродуговой печи | 2021 |

|

RU2773449C1 |

| Чаша шлаковоза | 1978 |

|

SU709684A1 |

| Способ переплава мелкокускового скрапа | 1977 |

|

SU707972A1 |

| Шлаковозная чаша | 1979 |

|

SU808528A1 |

| Способ обработки ковшового остатка в шлаковозах | 1983 |

|

SU1130606A1 |

| Способ скачивания шлака | 1982 |

|

SU1016371A1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361161C2 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2360983C2 |

| Способ переработки сталеплавильного фосфатшлака | 1987 |

|

SU1442509A1 |

| Установка для переработки шлакового расплава | 1985 |

|

SU1528755A1 |

иЬТАКОВНЯ, содержащая кронштейн, днище и наклонные боковые стенки, отличающаяся тем, что, с целью увеличения срока службы шлаковни, днище шлаковни сопряжено с боковыми стенками по радиусу R1 - d . R - линейный размер по длине где верха шлаковни} ьил -ьил- вес шлака в шлаковне Р - интенсивность усилия сжаР тия стылого шлака; f -коэффициент трения шлака о металл; Ы -угол наклона боковой стенки к вертикали} 2 линейный размер шлаковпи С/ по длине днища в пределах с Q,8-1,5 м. а: ел ел X)

| Шлаковозная чаша | 1978 |

|

SU753902A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлаковозная чаша | 1979 |

|

SU808528A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-15—Публикация

1983-07-08—Подача