Изобретение относится к металлургии, в частности к разработке составов чугуна с повышенными показателями теплоемкости и плотности.

Целью изобретения является повышение удельной теплостойкости и плотности.

Выбор граничных пределов компонентов обусловлен следующим.

Дополнительное введение нитридов бора микролегирует и уплотняет матрицу, снижает ростоустойчивость и повышает монолитность матрицы. При содержании нитридов бора до 0,004 мас.% микролегирующий эффект и уплотнение матрицы незначительны, а при увеличении нитридов бора более 0,08 мас.% снижаются механические свойства, увеличивается содержание графитовой фазы и снижается теплоемкость.

Теллур в количестве 0,002- 0,02 мас.% модифицирует и отбеливает металлическую основу литого металла, снижает микропористость и увеличивает плотность чугуна после отжига и теплоемкость. Нижняя концентр ация теллура принята от содержания (0,002 мас.%), при котором исключается образование в литом металле свободного графита н увеличивается плотность- матрицы, а верхний предел концентрации ограничен содержанием (0,02 мас.%), выше которого увеличивается загрязненность границ зерен и хрупкость белого чугуна, существенно удлиняется цикл отжига- и снижаются пластичность и теплоемкость.

Магний в количестве 0,002- 0,02 мас.% повьшает плотность, снижает коэффициент теплопроводности, повышает удельную теплоемкость и ростоустойчивость. Концентрация, магния менее 0,002 мас.% не обеспечивает модифицирующего эффекта и повышения теплоемкости, а при повышении содержания магния более 0,02 мас.% увеличивается количество дефектов структуры и снижается монолитность матрицы, усложняется технология введения магния и увеличивается его угар.

Содержание углерода, марганца, ванадия и кремния принято исходя из опыта производства ковкого чугуна для отливок ответственного назначения с повышенной ростоустойчивостью. Верхние концентрации углерода и кремния ограничены содержаниями, исключающими образование свободного гра

5

0

5

0

5

0

5

0

5

фита в отливках и обеспечивающими повышенные пластические свойства и монолитность матрицы. При увеличении концентрации марганца более 1,6 мас.% усиливается тормозящее влияние на графитизацию и снижаются пластические свойства ковкого чугу Ьа. При снижении их концентрации менее нижних пределов повышается загрязненность металла сернистыми и другими неметаллическими включениями и снижаются плотность чугуна, теплоемкость, стабильность структуры и механические свойства, а также увеличивается склонность металла к хрупкому разрушению и микропористости.

Алюминий в количестве 0,002- 0,01 мас.% модифицирует и измельчает матрицу, повышает плотность, но при увеличении его содержания более 0,01 мас.% отмечается снижение удельной теплоемкости и пластичности.

Пример. Опытные плавки чугу- нов доэвтектического состава проводят дуплекс-процессом вагранка - ду- говая электрическая печь. В качестве шихтовых материалов используют предельный коксовый чугун, стальной лом, нитриды бора, феррованадий и ферро- марган ц. При вьтуске чугуна из вагранки температура металла составляет I400-1420°С. Перегрев расплава в дуговой электропечи 1480-1500°С. Усвоение нитридов бора составляет 84-93%.

Алюминий и теллур вводят в раздаточные литейные ковши емкостью 2 Т при температуре 1430-1460°С. Заливку, модифицированного чугуна для получения технологических проб (16 мм), образцов и отливок производят на напольном литейном конвейере в сырые песчано-глинистые формы. Усвоение модификаторов составляет, %: алюми- НИИ 67-83 и теллур 76-82.

Для получения ковкого чугуна подвергают отжигу с проведением 1-ой стадии.графитизации при 960-980 С в течение 3-4 ч и 2-й стадии при 660-0 680°С в течение 2,5-3 ч.

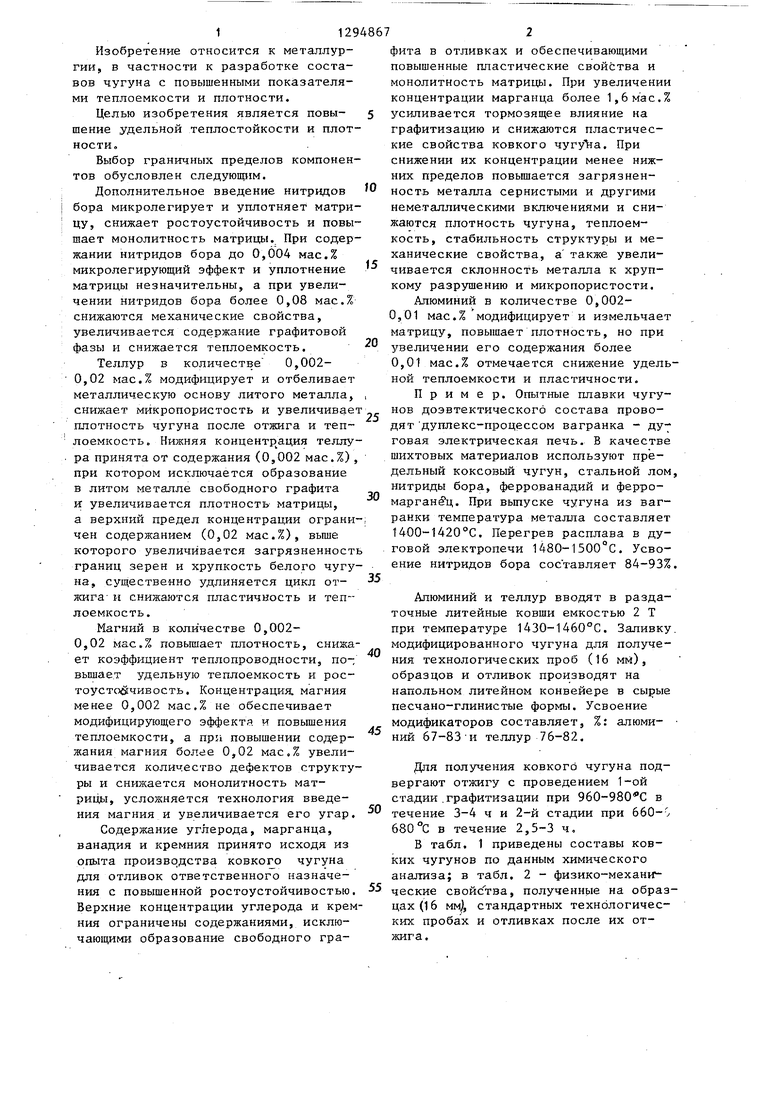

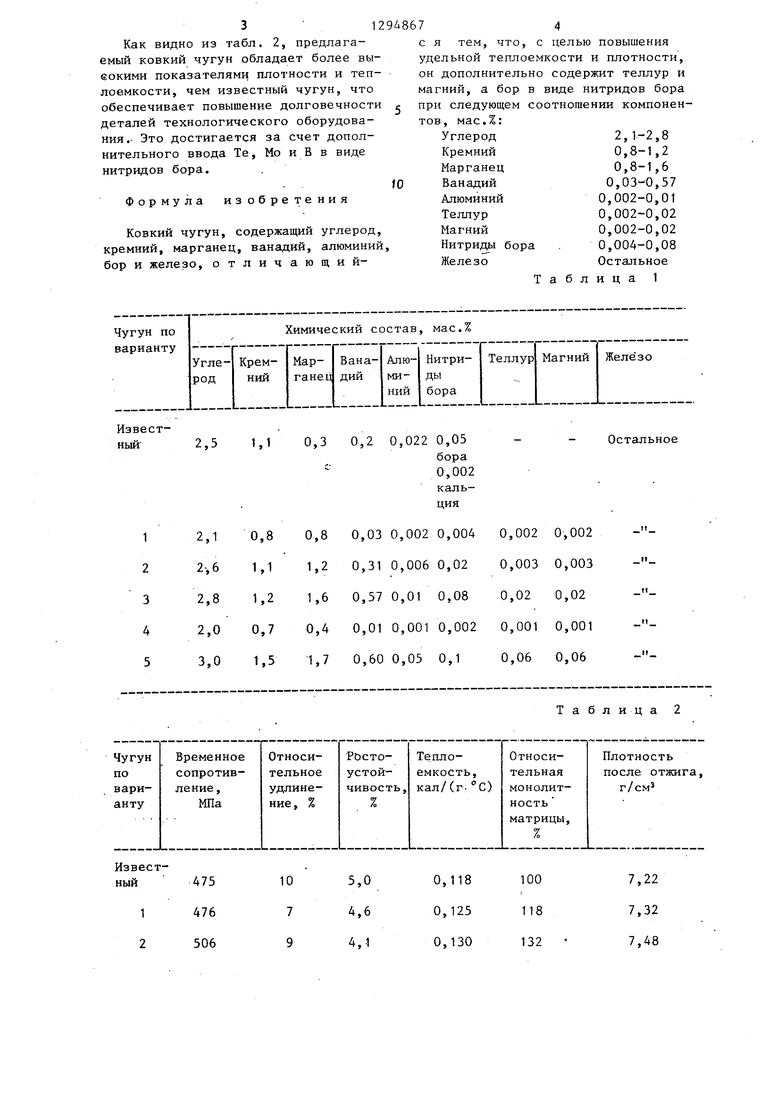

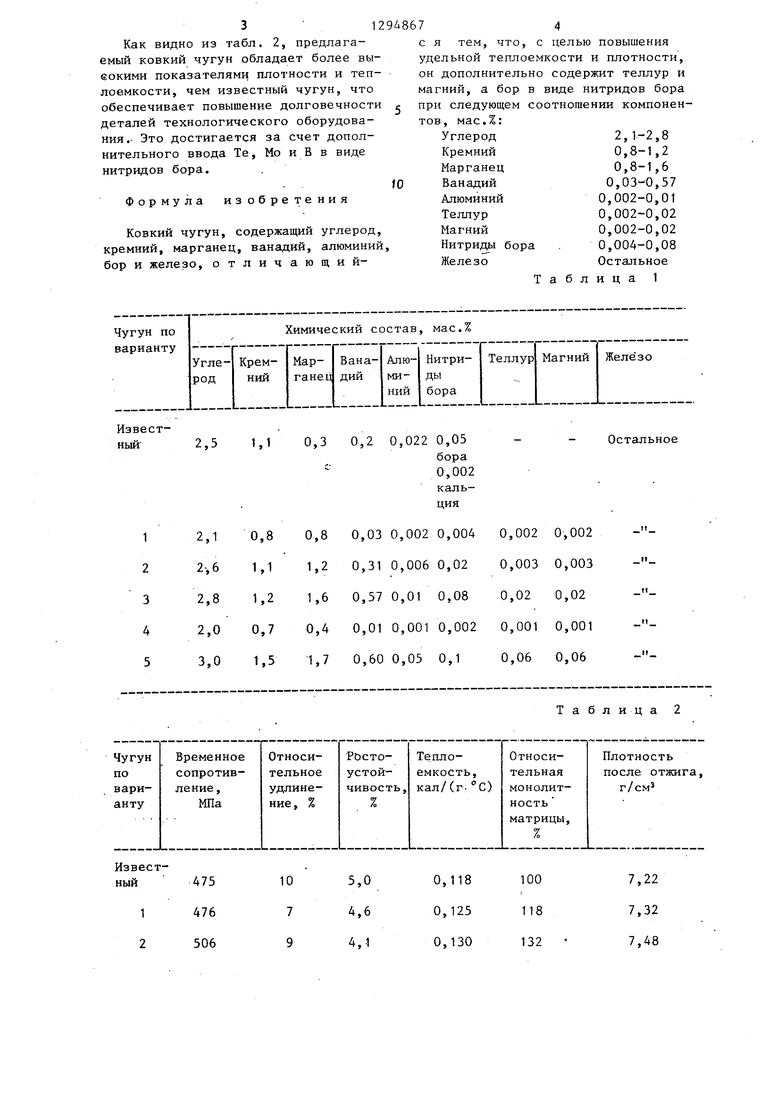

В табл. 1 приведены составы ковких чугунов по данным химического анализа; в табл. 2 - физико-механи ческие свойс тва, полученные на образцах (16 мм), стандартных технологических пробах и отливках после их отжига .

Как видно из табл. 2, предлагаемый ковкий чугун обладает более вы- еокими показателями плотности и теплоемкости, чем известный чугун, что обеспечивает повышение долговечности деталей технологического оборудования . Это достигается за счет дополнительного ввода Те, Мо и В в виде нитридов бора.

Формула изобретения

Ковкий чугун, содержащий углерод, кремний, марганец, ванадий, алюминий бор и железо, отличающий

2,5 1,1 0,3 0,2 0,022 0,05

бора

,002

кальция

с я тем, что, с целью повышения удельной теплоемкости и плотности, он дополнительно содержит теллур и магний, а бор в виде нитридов бора при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Ванадий

Алюминий

Теллур

Магний

Нитриды бора

Железо

2,Г-2,8 0,8-1,2 0,8-1,6 0,03-0,57 0,002-0,01 0,002-0,02 0,002-0,02 0,004-0,08 Остальное

Таблица 1

Осташьное

Т а б л и ц а 2

Редактор Н. Лазаренко

Составитель Н. Косторной

Техред И.Попович. Корректор А. Обручар

Заказ 565/29.

Тираж 605

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

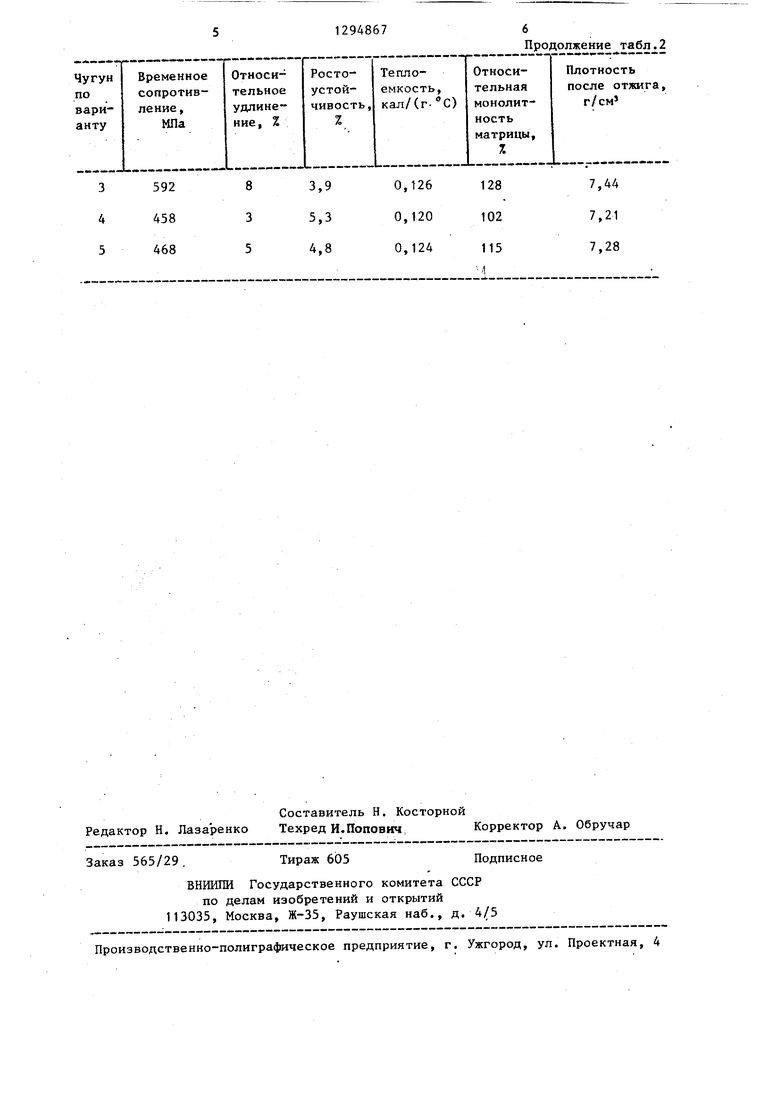

Продолжение табл.2

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковкий чугун | 1986 |

|

SU1388454A1 |

| Ковкий чугун | 1987 |

|

SU1434001A1 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

| Ковкий чугун | 1990 |

|

SU1721114A1 |

| Ковкий чугун | 1988 |

|

SU1574672A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Ковкий чугун | 1987 |

|

SU1420059A1 |

Изобретение относится к метал- лургии и може т быть использовано при изготовлении отливок, обладающих повышенной теплоемкостью и плотностью. Цель изобретения - повышение удельной теплоемкости и плотности. Новый чугун содержит компоненты при следующем соотношении, мас.%: углерод 2,1-2,8; кремний 0,8-1,2; марганец 0,8-1,6; ванадий 0,03-0,57; алюминий 0,002-0,01; теллур 0,002-0,02; магний 0,002-0,02; нитриды бора 0,004- 0,08 и железо остальное. Дополнительный ввод в состав чугуна теллура, магния и бора в виде нитридов бора обеспечивает повышение удельной теп- . лоемкости с 0,118 до 0,125-0,130 кал/ и плотности с 7,22 до 7,32- 7,44 г/см. 2 табл. S (Л to со 4 ОО 05

| Авторское свидетельство СССР № 916576, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1977 |

|

SU692889A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1985-07-25—Подача