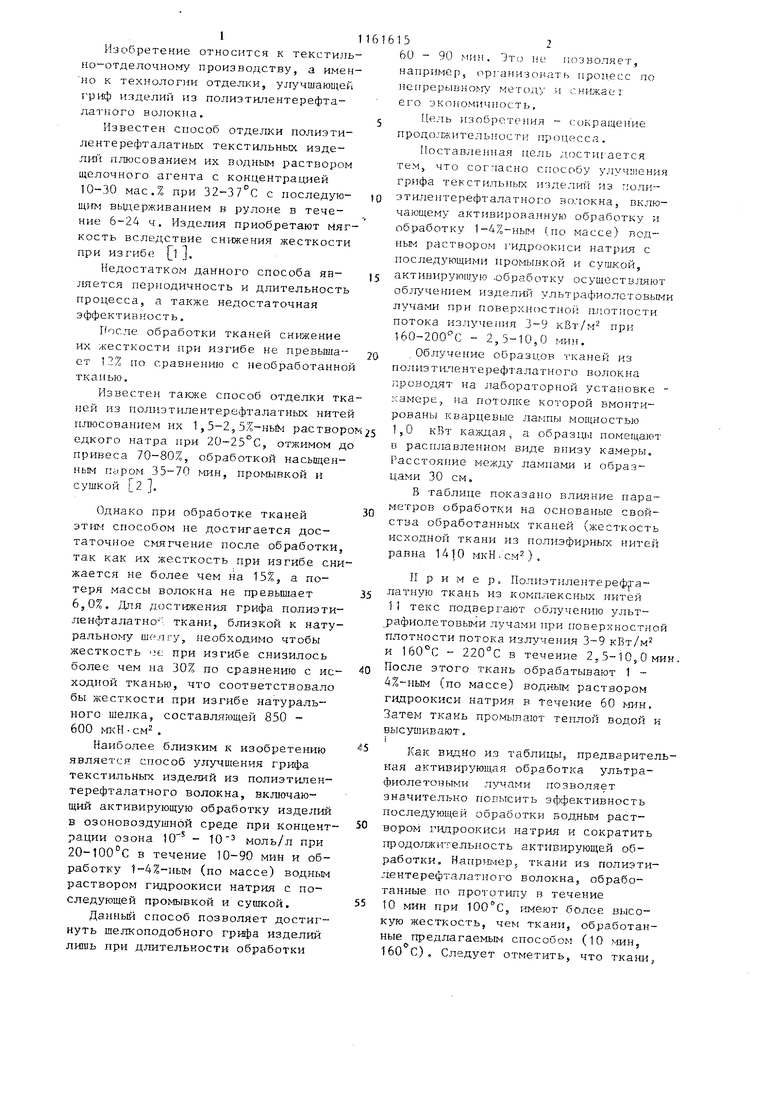

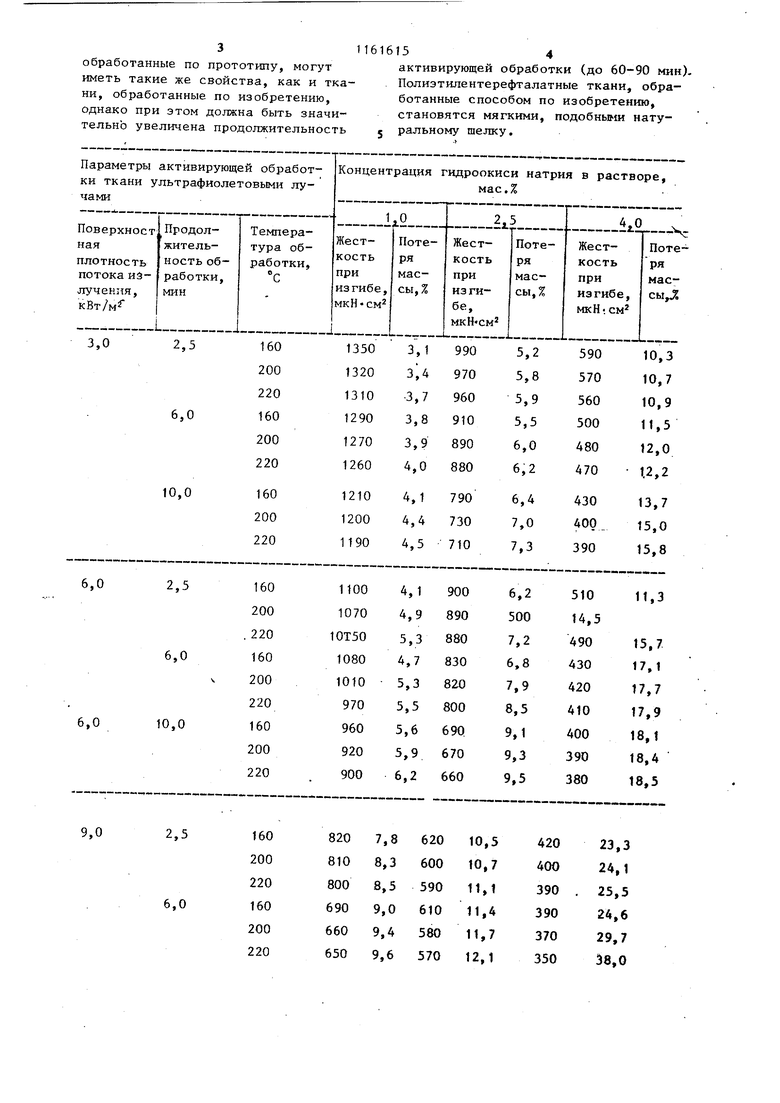

о: 35 :л 1 Изобретение относится к текстиль но-отделочному производству, а имен но к технологии отделки, улучшающей 1риф здeлин из полиэти,пентерефталат(ого волокна, Известен способ отделки полиэтиле итерефталатных текстильных изделий плюсованием их водным раствором щелочного агента с концентрацией 10-30 мас.% при 32-37 С с последующда выдерживанием в рулоне в течение 6-24 ч. Изделия приобретают мяг кость вследствие снижения жесткости при изгибе J, Недостатком данного способа янляется периодичность и длительность процесса, а также недостаточная эффективность, Госле обработки тканей снижение их жесткости при изгибе не превышает 12% по сравнению с необработанно тканью. Известен также способ отделки тк ней из полиэтилентерефталатных; ните плюсованием их 1,5-2,5%-ныМ раствор едкого натра при 20-25 С, отжимом д привеса 70-80%, обработкой насьпценным паром 35-70 мин, промывкой и сушкой 2 . Однако при обработке тканей этим способом не достигается достаточное смягчение после обработки так как их жесткость при изгибе сни жается не более чем на 15%, а потеря массы волокна не превышает 6,0%, Для достижения грифа полиэти ленфталатио- ткани, близкой к нату ральному шглгу, необходимо чтобы жесткость ije при изгибе снизилось более чем на 30% по сравнению с не ходной тканью, что соответствовало бы жесткости при изгибе натурального шелка, составляюш,ей 850 600 мкН.см. Наиболее близким к изобретению является способ улучшения грифа текстильных изделий из полиэтилентерефталатного волокна, включающий активирующую обработку изделий в озоновоздушной среде при концент рации озона 10 - 10 моль/л при 20-100°С в течение 10-90 мин и обработку 1 4%-ным (по массе) водным раствором гидроокиси натрия с последующей промывкой и супжой. Данный способ позволяет достигнуть шелкоподобного гррфа изделий лишь при длительности обработки 152 60 - 90 мин. Это не позволяет, например, (трганизонать проп.есс по непрерывному методу и снижает его экономичность. Цель пзоб :1ете}П1я - сокращение продолжительности процесса. Поставленная цель /тостигается тем, что coriacHo способу улучгления грифа текстильных изделий из гюлн-этилентерефталатного во.чокна, включающему активированную обработку и обработку 1-4%-ньгм (по массе) лодным раствором гидроокиси натрия с последующими промьнзкой и сушкой, активирующую -обработку осуществляют o6jTy4eHneM изделий ультрафиолетовыми лучам1-{ при поверхностной плотности потока излучения 3-9 кВт/м при 160-200С - 2,5-10,0 мин. Облучение образцов тканей из п олиэ т иле н т ерефталатн его в олок на проводят на лабораторной установке камере, на потолке которой вмонтированы кварцевые лампы мощностью 1,0 кВт каждая а обраэщ помещают в расплавленном виде внизу камеры. Расстояние между лампами и образцами 30 см, В таблице показано влияние параметров обработки на основаные свойства обработаннььх тканей (жесткость исходной ткани из полиэфирных нитей равна 1410 мкН.см). Пример, Полиэтилентерефралатную ткань из комплексных нитей 11 текс подвергают облучению ультрафиолетовыми лучами при поверхностной плотности потока излучения 3-9 кВт/м и 160С - 220С в течение 2,5-10,0 мин. После этого ткань обрабатывают 1 (по массе) водным раствором гидроокиси натрия в течение 60 мин. Затем ткань промывают теплой водой и высуи1иваю7. Как видно из таблицы, предварительная активирующая обработка ультрафиолетовыми лучами позволяет значительно повысить эффективность последующей обработки водным раствором гидроокиси натрия и сократить продолжительность активирующей обработки, HanpKMepf ткани из полиэтилентерефталатного волокна, обработанные по прототипу в течение 10 мин при имеют более высокую жесткость, чем ткани, обработанные предлагаемььм способом (10 мин, 160 С). Следует отметить, что ткани.

обработанные по прототипу, могут иметь такие же свойства, как и ткани, обработанные по изобретению, однако при этом должна быть значительно увеличена продолжительность

активирующей обработки (до 60-90 мин). Полиэтилентерефталатные ткани, обработанные способом по изобретению, становятся мягкими, подобными натуральному шелку.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ улучшения грифа текстильных изделий из полиэтилентерефталатного волокна | 1982 |

|

SU1118730A1 |

| СПОСОБ АНТИМИКРОБНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2037592C1 |

| Способ огнезащитной отделки текстильных материалов | 1971 |

|

SU576971A3 |

| Способ антистатической отделки текстильных материалов из полиэтилентерефталатного волокна | 1981 |

|

SU1062323A1 |

| КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗНОЕ ВОЛОКНО, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ВЛАГОПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ ЛИЧНОГО ПОЛЬЗОВАНИЯ | 1992 |

|

RU2107118C1 |

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU526296A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТИЛЬНО-ВСПОМОГАТЕЛЬНОГО ВЕЩЕСТВА | 1994 |

|

RU2079485C1 |

| Состав для поверхностного омыления тканей из полиэфирных нитей | 1989 |

|

SU1719499A1 |

| Способ огнезащитной отделки текстильного материала из целлюлозного волокна | 1968 |

|

SU520928A3 |

Активирую цая обработка в озоновоздушкой 10, 10, 10 моль/л соответственно. среде при концентрации озона

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1985-06-15—Публикация

1982-11-03—Подача