а

ISO

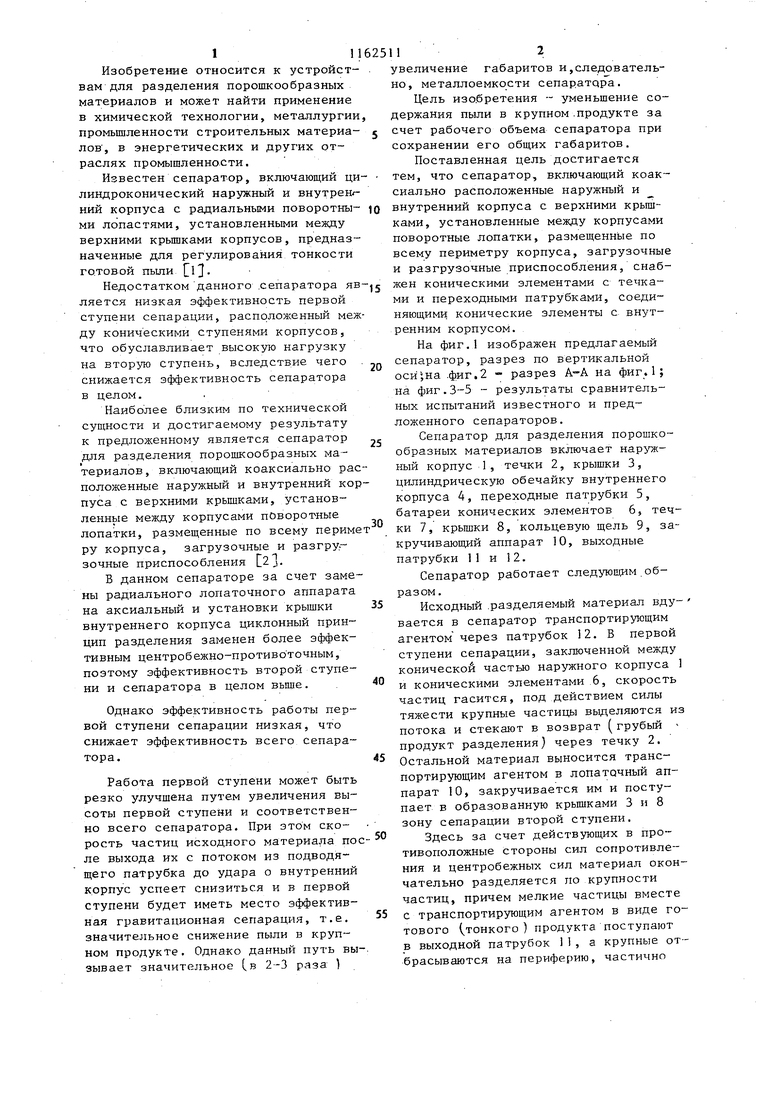

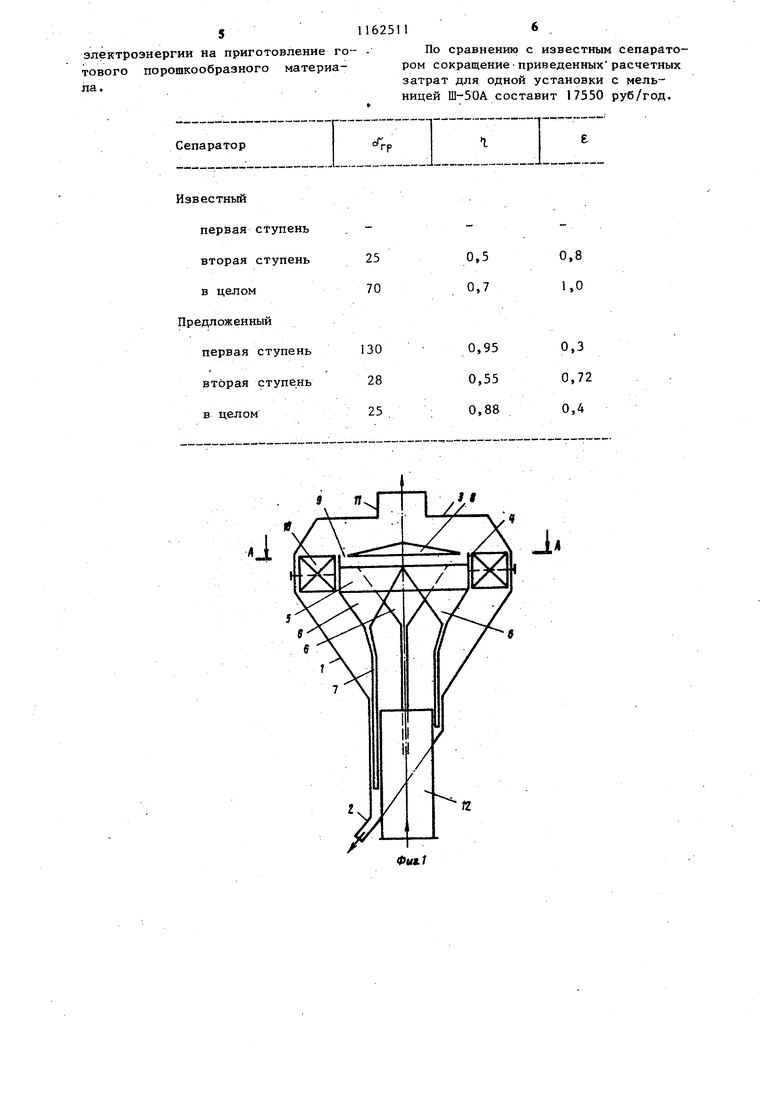

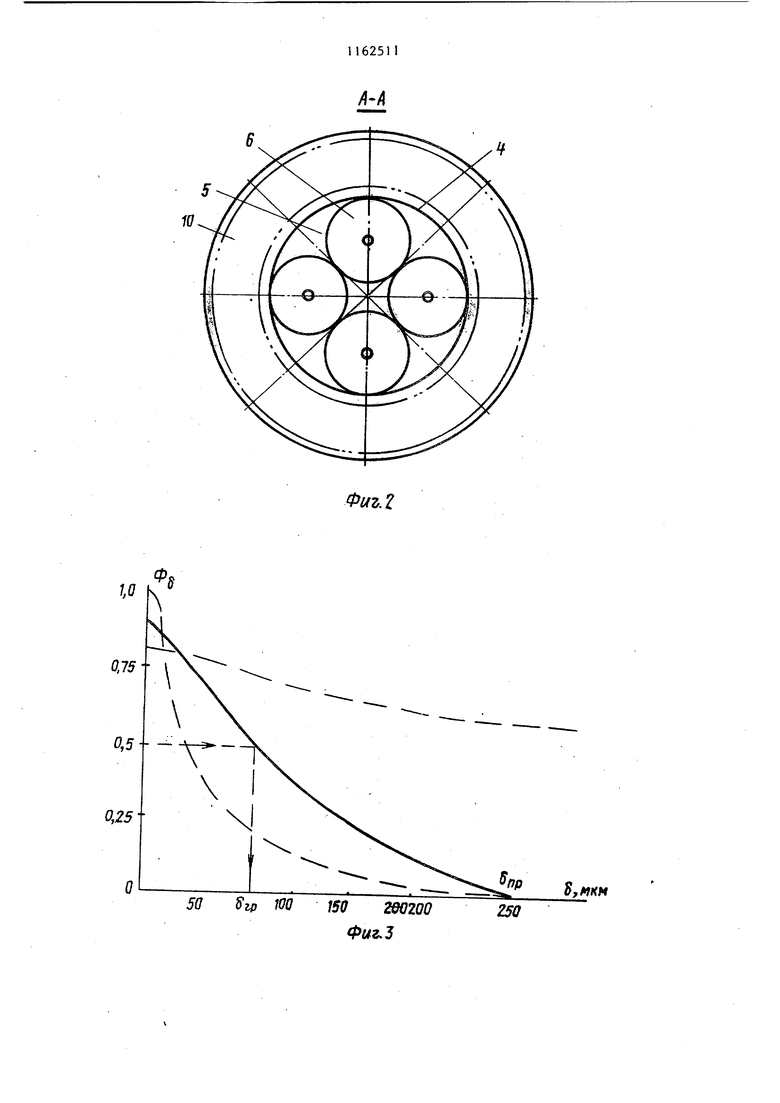

СЛ Изобретение относится к устройст вам для разделения порошкообразных материалов и может найти применение в химической технологии, металлурги промышленности строительных материа лов , в энергетических и других отраслях промышленности. Известен сепаратор, включающий ц линдроконический наружный и внутрен ний корпуса с радиальными поворотны ми лопастями, установленными между верхними крышками корпусов, предназ наченные для регулирования тонкости готовой пыли С ЗНедостатком данного .сепаратора я ляется низкая эффективность первой ступени сепарации, расположенный ме ду коническими ступенями корпусов, что обуславливает высокую нагрузку на вторую ступень, вследствие чего снижается эффективность сепаратора в целом. Наиболее близким по технической сущности и достигаемому результату к предложенному является сепаратор для разделения порошкообразных материалов , включающий коаксиально ра положенные наружный и внутренний ко пуса с верхними крышками, установленные между корпусами поворотные лопатки, размещенные по всему перим ру корпуса, загрузочные и разгрузочные приспособления L2j. В данном сепараторе за счет заме ны радиального лопаточного аппарата на аксиальный и установки крышки внутреннего корпуса циклонный принцип разделения заменен более эффективным центробежно-противоточным, поэтому эффективность второй ступе ни и сепаратора в целом выше. Однако эффективность работы первой ступени сепарации низкая, что снижает эффективность всего сепаратора, Работа первой ступени может быть резко улучшена путем увеличения высоты первой ступени и соответственно всего сепаратора. При этом скорость частиц исходного материала по ле выхода их с потоком из подводящего патрубка до удара о внутренний корпус успеет снизиться и в первой ступени будет иметь место эффективная гравитационная сепарация, т.е. значительное снижение пыли в крупном продукте. Однако данный путь вы зывает значительное (в 2-3 раза ) увеличение габаритов и,следовательно, металлоемкости сепаратора. Цель изобретения - уменьшение содержания пыли в крупном .продукте за счет рабочего объема сепаратора при сохранении его общих габаритов. Поставленная цель достигается тем, что сепаратор, включающий коаксиально расположенные наружный и внутренний корпуса с верхними крьш1 ками, установленные между корпусами поворотные лопатки, размещенные по всему периметру корпуса, загрузочные и разгрузочные приспособления, снабжен коническими элементами с течками и переходными патрубками, соединяющими конические элементы с, внутренним корпусом. На фиг.1 изображен предлагаемый сепаратор, разрез по вертикальной оси;на .фиг,2 - разрез А-А на фиг.1; на фиг.3-5 - результаты сравнительных испытаний известного и предложенного сепараторов. Сепаратор для разделения порошкообразных материалов включает наружный корпус 1, течки 2, крышки 3, цилиндрическую обечайку внутреннего корпуса 4, переходные патрубки 5, батареи конических элементов 6, течки 7, 8, кольцевую щель 9, закручивающий аппарат 10, выходные патрубки 11 и 12. Сепаратор работает следующим образом. Исходный .разделяемый материал вдувается в сепаратор транспортирующим агентом через патрубок 12. В первой ступени сепарации, заключенной между конической частью наружного корпуса 1 и коническими элементами 6, скорость частиц гасится, под действием силы тяжести крупные частицы выделяются из потока и стекают в возврат (грубый продукт разделения) через течку 2. Остальной материал выносится транспортирующим агентом в лопаточный аппарат 10, закручивается им и поступает в образованную крышками 3 и 8 зону сепарации второй ступени. Здесь за счет действующих в противоположные стороны сил сопротивления и центробежных сил материал окончательно разделяется по крупности частиц, причем мелкие частицы вместе с транспортирующим агентом в виде готового (тонкого) продукта поступают в выходной патрубок 11, а крупные отбрасываются на периферию, частично просыпаются между лопатками 10 и ,поступают Б течку 2, а частично отводятся через щель 9 в цилиндрическую обечайку внутреннего корпуса 4, . переходные патрубки 5, батарею конических элементов 6, из течки 7 и ссы паются в течку 2 возврата ( грубого продукта разделения). Регулирование дисперсного состава тонкого продукта осуществляется поворотом лопаток закручивающего аппарата 10. С целью определения технологических показателей работы сепаратора бы ли проведены сравнительные испытания известного и предложенного сепараторов . Испытания проводятся на стенде, .включающем модель сепаратора диаметром 800 мм, вентилятор ВВД-8, пьшеулавливающую установку и питатель пыли. В опытах определяются массовые расходы расходного разделяемого материала (уголь В возврата (грубого продукта ) Bj и готовой пьши (тонкого продукта) Bj и соответствующие дисперсные составы этих продуктов R/cf). RjCf) зС рассевом на наборе из восьми стандартных сит. Результаты эксперимента в каждом опыте определяются по уравнениям В + Вз

R.-R, (1- а)+ РЗ ,

(2

где 4 БЗ/В - Полный вынос пыли.

Дополнительно для каждой ступени сепарации производятся дисперсный анализ возврата каждого из корпусов (.каждой ступени )и определяется его расход.

В результате для каждой ступени сепарации и сепаратора в целом вычисляется кривая парциальных выносов f(«)no формуле

(cfR3/cJR; c/, сз1 где - полный вынос для ступени или сепаратора;

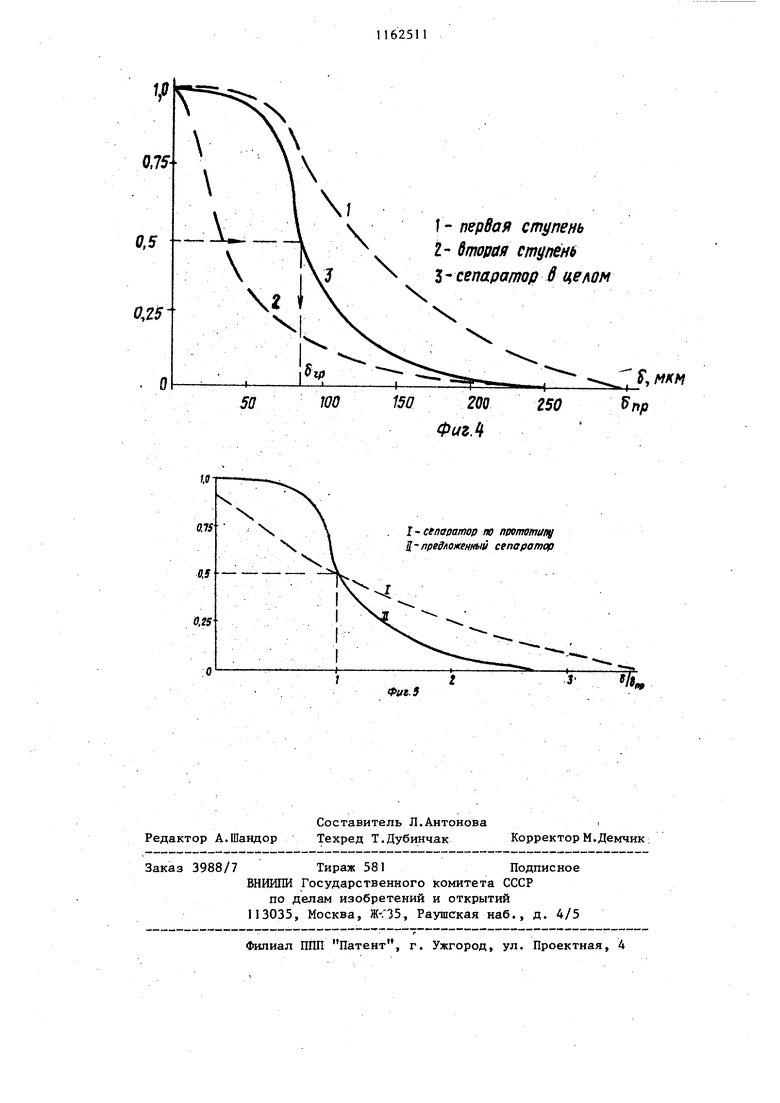

(t l j/o/P) производная кривой Kj f(K) для ступени или cenaimTOpa в точке, соответствующей частице с размером сГ. Кривая парциальных выносов (3 ) показывает вероятность Ч выхода часВ сепараторе предложенной конст. рукции работа первой ступени резко интенсифицируется (кривая I парциальных выносов на фиг.4 (,i 0,95, & 0,3 ). Работа второй ступени несколько улучшается за счет снижения концентрации пыли в ней ( 0,55 против 0,5, Ч 0,72 против 0,8/.

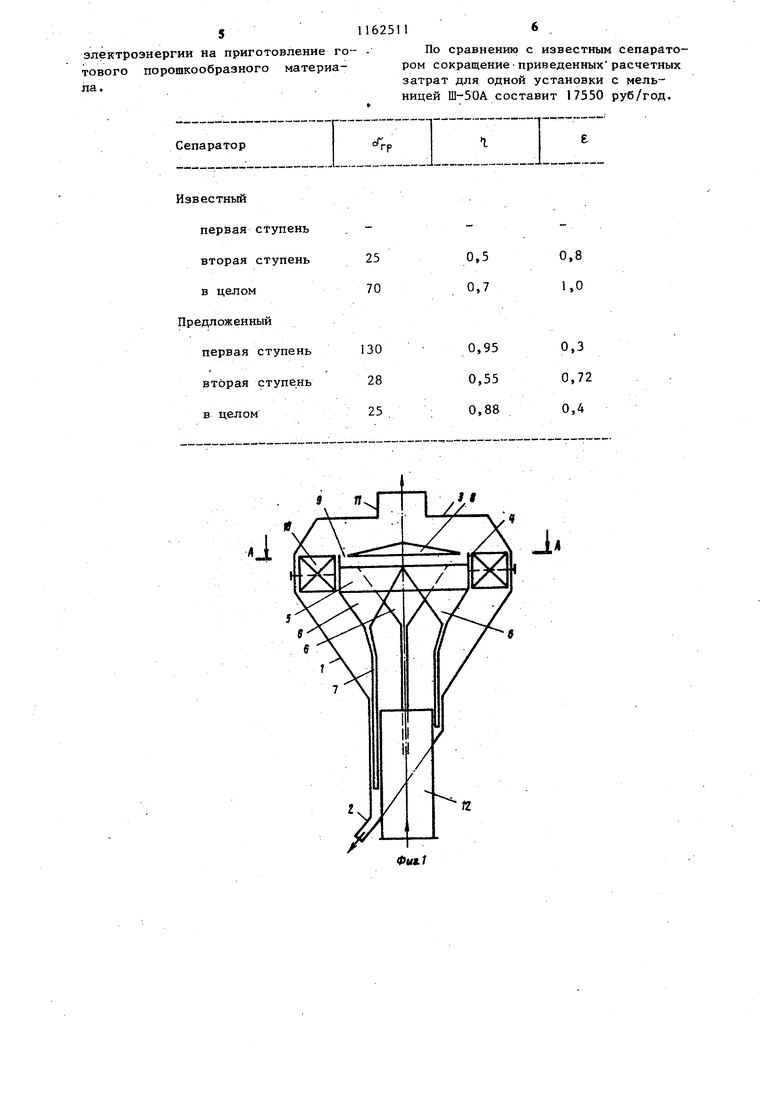

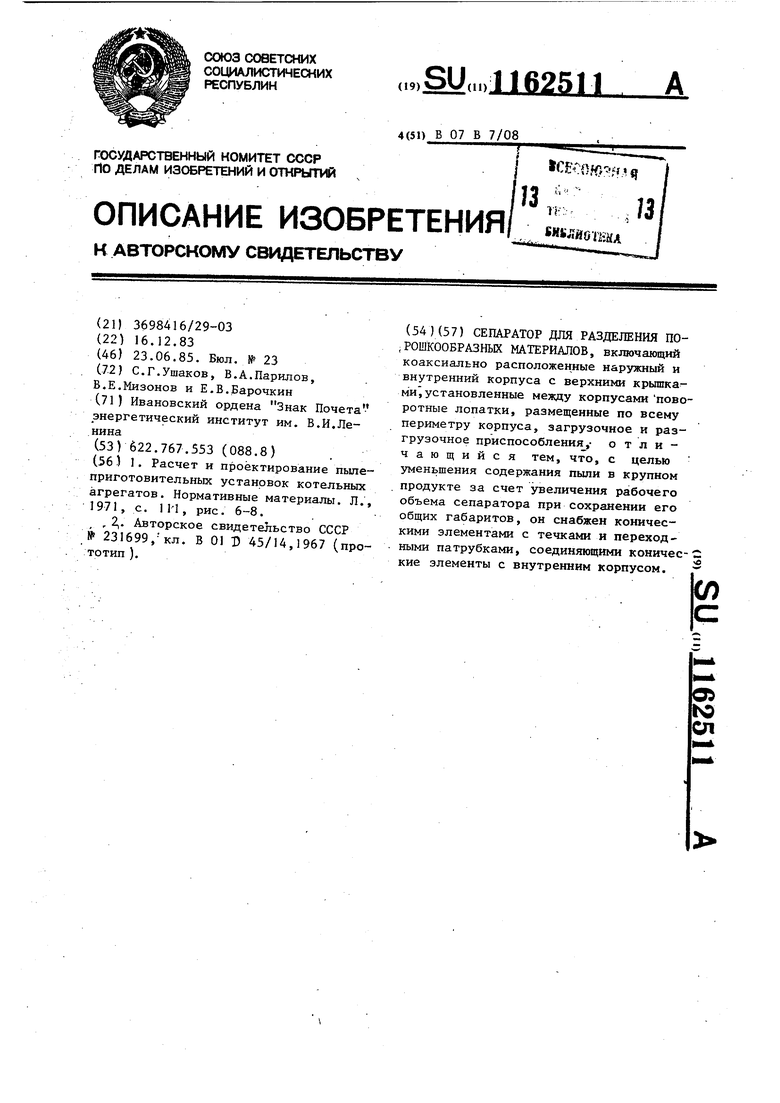

В целом эффективность предлагаемого сепаратора по сравнению с известным значительно выше КПД увеличивается с 70 до 85%, степень проскока снижается с 1,0 до 0,4. Особенно наглядно это видно из фиг.5, где представлены безразмерные кривые парциальных выносов ).

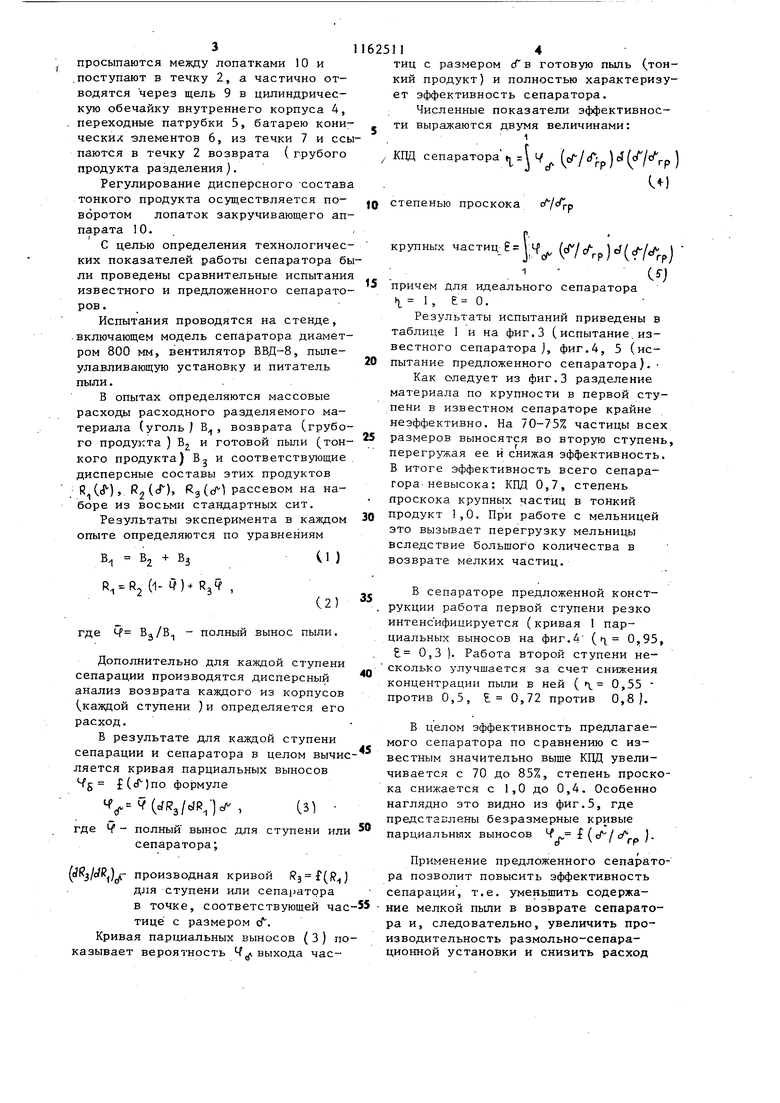

Применение предложенного сепаратора позволит повысить эффективность сепарации, т.е. уменьпшть содержание мелкой пьши в возврате сепаратора и, следовательно, увеличить производительность размольно-сепарационной установки и снизить расход 114 тиц с размером сГ в готовую пыль (тонкий продукт) и полностью характеризует эффективность сепаратора. Численные показатели эффективноети выражаются двумя величинами: 1 КДЦ сепараторадг Ч (сЛ/. ) d (сГ/с,р ) U) степенью проскока крупных частиц; Е - j.if (,fl ) с/( . CiTJ причем для идеального сепаратора 1 I, Е 0. Результаты испытаний приведены в таблице 1 и на фиг.З (испытание,известного сепаратора, фиг.4, 5 (испытание предложенного сепаратора). Как оледует из фиг.З разделение материала по крупности в первой ступени в известном сепараторе крайне неэффективно. На 70-75% частицы всех размеров выносятся во вторую ступень, перегружая ее и снижая эффективность. В итоге эффективность всего сепаратора- невысока: КПД 0,7, степень проскока крупных частиц в тонкий продукт ,0. При работе с мельницей это вызывает перегрузку мельницы вследствие большого количества в возврате мелких частиц. электроэнергии на приготовление готового порошкообразного материала. 11625116 По сравнению с известным сепаратором сокращение приведенных расчетных затрат для одной установки с мельницей Ш-50А составит 17550 руб/год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор для порошкообразных материалов | 1981 |

|

SU959846A1 |

| Центробежный воздушно-проходной сепаратор | 1985 |

|

SU1265003A1 |

| Сепаратор мельницы для приготовления поршкообразных материалов | 1976 |

|

SU623566A1 |

| Сепаратор для разделения порошкообразных материалов | 1980 |

|

SU899165A1 |

| Классификатор для разделения взрывоопасных порошкообразных материалов | 1981 |

|

SU975120A1 |

| КЛАССИФИКАТОР ДЛЯ РАЗДЕЛЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ НА МЕЛКИЙ И КРУПНЫЙ ПРОДУКТЫ | 1992 |

|

RU2021040C1 |

| Центробежный сепаратор для разделения порошкообразных материалов | 1980 |

|

SU899166A1 |

| Сепаратор | 1981 |

|

SU990333A1 |

| Сепаратор для порошкообразных материалов | 1983 |

|

SU1166847A1 |

| ВОЗДУШНО-ПРОХОДНОЙ СЕПАРАТОР | 2005 |

|

RU2298442C1 |

СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ПО,РОШКООБРАЗНЫХ МАТЕРИАЛОВ, включающий коаксиально расположенные наружный и внутренний корпуса с верхними крышками, ус танов ленные между корпусами поворотные лопатки, размещенные по всему периметру корпуса, загрузочное и разгрузочное приспособления,- отличающийся тем, что, с целью уменьшения содержания пыли в крупном продукте за счет увеличения рабочего объема сепаратора при сохранении его общих габаритов, он снабжен коническими элементами с течками и переход ными патрубками, соединяющими коничес-С кие элементы с внутренним корпусом. сл с:

Известный

первая ступень вторая ступень

в целом

Предложенный

первая ступень

вторая ступень

в целом

0,8

1,0

0,3

0,72

0,4

А /I/l

SO гр lOQ

Фиъ.2

±ь

т геогоо 250

Фиг.3

Vlr

CN

WO150200 250

50

ФигЛ

. I сепаратор no прототипу Z предложенный сепаратор

Фи1.9

Авторы

Даты

1985-06-23—Публикация

1983-12-16—Подача