Изобретение относится к обработке металлов давлением и может быть использовано в прокатном производстве, точнее в производстве холоднокатанной тонкой полосы, а также в линии непрерывно-травильного агрегата, включающего дисковые ножницы.

Цель изобретения - повьшение качества- полосы за счет уменьшения ее разноширинности.

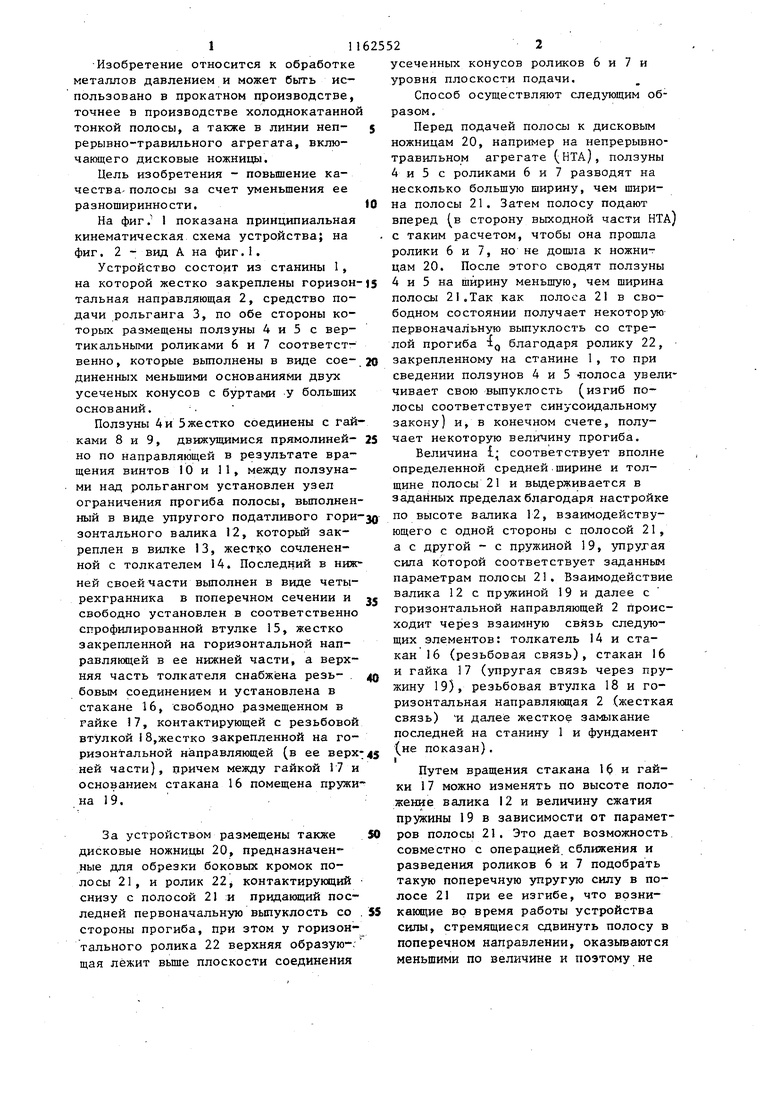

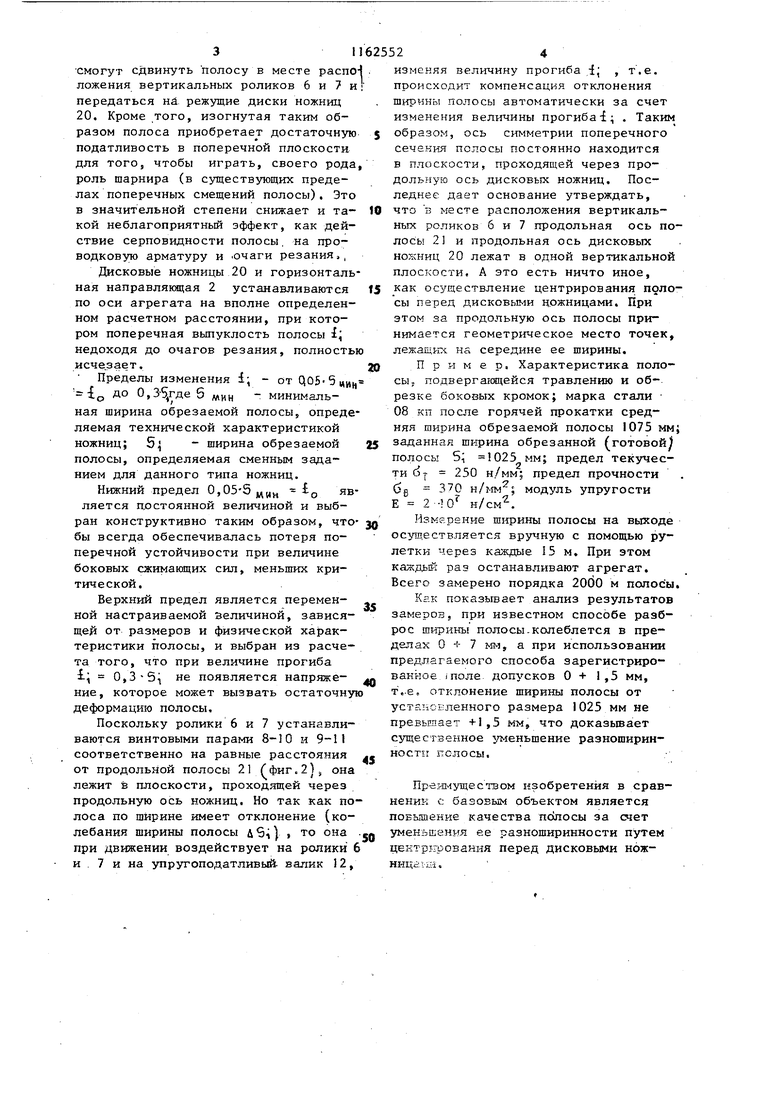

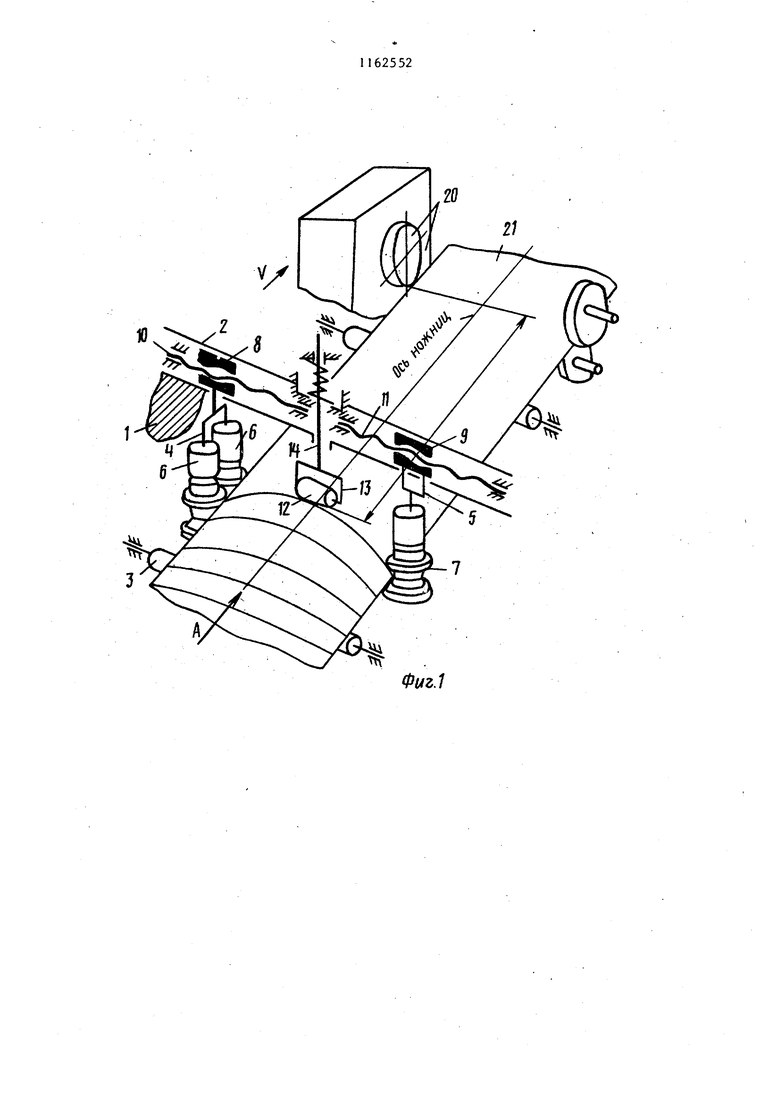

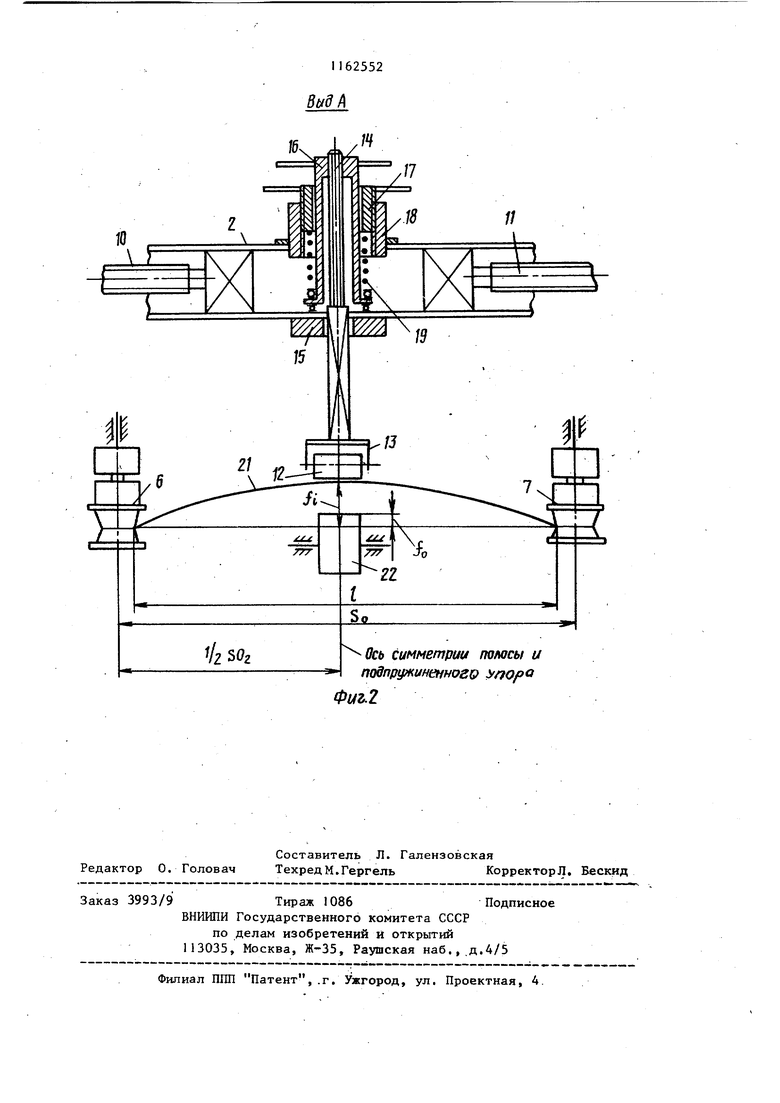

На фиг; 1 показана принципиальная кинематическая схема устройства; на фиг, 2 - вид А на фиг.1.

Устройство состоит из станины 1, на которой жестко закреплены горизонтальная направляющая 2, средство подачи рольганга 3, по обе стороны которых размещены ползуны 4 и 5 с вертикальными роликами 6 и 7 соответственно , которые вьшолнены в виде соединенных меньшими основаниями двух усеченых конусов с буртами у больших оснований.

Ползуны 4и 5жестко соединены с гайками 8 и 9, движущимися прямолиней но по направляющей в результате вращения винтов О и 11, между ползунами над рольгангом установлен узел ограничения прогиба полосы, выполненный в виде упругого податливого горизонтального валика 12, который закреплен в вилке 13, жестко сочлененной с толкателем 14. Последний в ниж ней своей части выполнен в виде четырехгранника в поперечном сечении и свободно установлен в соответственно спрофилированной втулке 15, жестко закрепленной на горизонтальной направляющей в ее нижней части, а верхняя часть толкателя снабжена резь- . бовым соединением и установлена в стакане 16, свободно размещенном в гайке 17, контактирующей с резьбовой втулкой 1 8,жестко закрепленной на горизонтальной направляющей (в ее верхней части), причем между гайкой 17 и основанием стакана 16 помещена пружи на 19.

За устройством размещены также дисковые ножницы 20, предназначен ные для обрезки боковых кромок полосы 21, и ролик 22j контактирующий снизу с полосой 21 :и приданнций последней первоначальную выпуклость со стороны прогиба, при этом у горизонтального ролика 22 верхняя образую-, щая лежит вьше плоскости соединения

усеченных конусов роликов 6 и 7 и уровня плоскости подачи.

Способ осуществляют следующим образом.

Перед подачей полосы к дисковым ножницам 20, например на непрерывнотравильном агрегате (НТЛ), ползуны 4 и 5 с роликами 6 и 7 разводят на несколько большую ширину, чем ширина полосы 21. Затем полосу подают вперед (в сторону выходной части НТЛ с таким расчетом, чтобы она прошла ролики 6 и 7, но не дошла к ножницам 20. После этого сводят ползуны 4 и 5 на ширину меньшую, чем ширина полосы 21.Так как полоса 21 в свободном состоянии получает некоторую первоначальную выпуклость со стрелой прогиба iQ благодаря ролику 22, закрепленному на станине 1, то при сведении ползунов 4 и 5 чюлоса увеличивает свою выпуклость изгиб полосы соответствует синусоидальному закону) и, в конечном счете, получает некоторую величину прогиба.

Величина соответствует вполне определенной средней,ширине и толщине полосы 21 и вьщерживается в заданных пределах благодаря настройке по высоте валика 12, взаимодействующего с одной стороны с полосой 21, а с другой - с пружиной 19, упругая сила которой соответствует зад,анным параметрам полосы 21. Взаимодействие валика 12 с пружиной 19 и далее с горизонтальной направляющей 2 происходит через взаимную связь следующих элементов: толкатель 14 и стакан 16 (резьбовая связь), стакан 16 и гайка 17 (упругая связь через пружину 19), резьбовая втулка 18 и горизонтальная направляющая 2 (жесткая связь) И далее жесткое замыкание последней на станину 1 и фундамент (не показан),

Путем вращения стакана 16 и гайки I7 можно изменять по высоте положение валика 12 и величину сжатия пружины 19 в зависимости от параметров полосы 21. Это дает возможность совместно с операцией сближения и разведения роликов 6 и 7 подобрать такую поперечную упругую силу в полосе 21 при ее изгибе, что возникакяцие во время работы устройства силы, стремящиеся сдвинуть полосу в поперечнон направлении, оказьгеаются меньшими по величине и поэтому не

смогут сдвинуть полосу в месте распо ложения вертикальных роликов 6 и 7 и передаться ни режущие диски ножниц 20. Кроме того, изогнутая таким образом полоса приобретает достаточную податливость в поперечной плоскости для того, чтобы играть, своего рода роль шарнира (в существующих пределах поперечных смещений полосы). Это в значительной степени снижает и такой неблагоприятный эффект, как действие серповидности полосы, на проводковую арматуру и .очаги резания,,

Дисковые ножницы 20 и горизонтальная направлякяцая 2 устанавливаются по оси агрегата на вполне определенном расчетном расстоянии, при котором поперечная выпуклость полосы f, недоходя до очагов резания, полность исче,зает,

Пределы изменения i; - от Q055m,b 0,3-5,где6 мин - минимальная ширина обрезаемой полосы, определяемая технической характеристикой ножниц; 5 ширина обрезаемой полосы, определяемая сменным заданием для данного типа ножниц.

Нижний предел 0,,„ - о ляется постоянной величиной и выбран конструктивно таким образом, что бы всегда обеспечивалась потеря поперечной устойчивости при величине боковых сжимающих сил, меньших критической.

Верхний предел является переменной настраиваемой величиной, зависящей от размеров и физической характеристики полосы, и выбран из расчета того, что при величине прогиба i 0,3-5д не появляется напряжение, которое может вызвать остаточну деформацию полосы.

Поскольку ролики 6 и 7 устанавливаются винтовыми парами 8-10 и 9-11 соответственно на равные расстояния от продольной полосы 21 (фиг.2)5 она лежит в плоскости, проходящей через продольную ось ножниц. Но так как полоса по ширине имеет отклонение (колебания ширины полосы i 9i) то она при движении воздействует на ролики 6 и . 7 и на упругоподатливый. валик 12,

изменяя величину прогиба ,i; , т.е. происходит компенсация отклонения ширины полосы автоматически за счет изменения величины прогиба ; . Таким образом, ось симметрии поперечного сечения полосы постоянно находится в плоскости, проходящей через продольную ось дисковых ножниц. Последнее дает основание утверждать, что в 5есте расположения вертикальных роликов 6 и 7 продольная ось полосы 21 и продольная ось дисковых ножниц 20 лежат в одной вертикальной плоскости, А это есть ничто иное, как осуществление центрирования полосы перед дисковыми ножницами. При этом за продольную ось полосы принимается геометрическое место точек, лежащи; на середине ее ширины.

Пример, Характеристика полосы, подвергакщейся травлению и об-. резке боковых кромок; марка стали 08 кп после горячей прокатки средняя ширина обрезаемой полосы 1075 мм заданная ширина обрезанной готовой полосы Si 1025 мм; предел текучести d 250 н./мм; предел прочности dg 370 модуль упругости Е 2 -0 н/см.

Измерение ширины полосы на выходе осутдествляется вручную с помощью рулетки через каждые 15 м. При этом каждьй раз останавливают агрегат. Всего замерено порядка 2000 м полосы

Кгк показьгоает анализ результатов замеров, при известном способе разброс ширины полосы-колеблется в пределах О -1- 7 мм, а при использовании предлагаемого способа зарегистрированное i поле допусков 0+1,5 мм, т ..е, отклонение ширины полосы от устансЕленного размера I025 мм не превышает +1,5 мм, что доказывает существенное уменьшение разноширинности полосы,

Преи1(уществом изобретения в сравнении с базовым объектом является поЕЬяаение качества полосы за счет уменьшения ее разнощиринности путем цектртгрования перед дисковыми ножницйлш.

Фиг.1

Bad A

Фиъ.2

Ось симметрии помсы и п(пругкиненного поро

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковые двухпарные ножницы | 1983 |

|

SU1138264A1 |

| Устройство для центрирования полосы при ее подаче | 1985 |

|

SU1284636A1 |

| Профилегибочный стан | 1981 |

|

SU988407A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 1995 |

|

RU2095171C1 |

| ЛИНИЯ ПРОДОЛЬНОЙ РЕЗКИ ЛЕНТЫ | 2007 |

|

RU2348493C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ШИРОКИХ ПОЛОС | 2004 |

|

RU2274504C1 |

| Профилегибочный стан | 1982 |

|

SU1042839A1 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| РОЛИКОВОЕ ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2240881C2 |

1. Способ центрирования полосы при подаче преимущественно в дисковые ножницы, включающий изгиб полосы в ; поперечном направлении путем приложения усилий, направленных перпендикулярно кромкам, о т л и ч а ющ и и с я тем, что, с целью повышения качества полосы за счет jiT«ieHbшения ее разноширинности, изгиб по: лосы осуществляют с величиной прогиба, равной 0.05-0,3 ее ширины. 2. Устройство для центрирования полосы при подаче, содержащее ста- нину, средство подачи полосы и вертикальные ролики, расположенные по обе стороны от средства подачи, отличающееся тем, что оно снабжено направляющими, смонШСЕСОЮЗПД Я 1 , iL; :-;: - 4 я ttj а:,-:- : id ... , Jj ,-.л:л; ВНБДНОТЕМА тированными на станине, приводными ползунами, установленными в направляющих с возможностью перемещения, узлом ограничения прогиба полосы, смонтированным на направляющих меж,ду ползунами, горизонтальными роликами, размещенными на станине между ползунами по оси средства подачи, а вертикальные ролики установлены на ползунах и выполнены в виде соединенных меньшими основаниями двух усеченных конусов с буртами у больших оснований, при этом верхняя образующая горизонтального ролиI ка лежит вьше плоскости соединения усеченных конусов вертикальных ро(Л ликов и плоскости подачи. 3. Устройство по п.2, отличающееся тем, что узел ограничения прогиба полосы выполнен в виде профилированной втулки, жестко закрепленной на направляющей, толкателя, свободно установленного в профилированной втулке, вилки, одним концом жестко соединенной с толкателем, а на дрзтом коще несущей горизонтально размещенный валик, стакана, связанного . резьбой с верхней частью толкателя, гайки, свободно посаженной на стакан, резьбовой втулки жестко закрепленной на направляющей с воз- можкостью вза15модействия с гайкой, и упругого элемента, размещенного между гайкой и дном стакана.

| Способ задачи штрипса в прокатную клеть и вводная арматура для его осуществления | 1976 |

|

SU710708A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-23—Публикация

1983-11-29—Подача