Од

1C

со

00

Изобретение относится к строительству и может быть использовано для монтажа подвесных водозащитных оболочек в эскалаторных тоннелях станций метрополитена глубокого заложения, подвесных потолков, т. п.

Известны устройства для монтажа подвесных оболочек, включающие установленную на полу бобину рулонного материала, отклоняющий валик, закрепленный на несущей конструкции, и оборудование для раскатки и завальцовки ленты рулона в металлические элементы несущей конструкции 1.

Недостаток устройства - сложность конструкции, являющаяся следствием использования трудоемкой технологии крепления ленты завальцовкой ее краев в элементы несущих металлических профилей.

Известно устройство для монтажа подвесных оболочек, включающее платформу с установленными на ней рулоном, направляющими роликами и прижимным механизмом и тележку, связанную с платформой 2.

Недостатком известного устройства является необходимость периодических остановок для крепления ленты к несущим опорам, так как заданную стрелу провеса ленты можно обеспечить только на коротком участке, который требует немедленного закрепления.

Частые остановки и используемый при производстве работ ручной труд снижает производительность труда при монтаже зонта.

Цель изобретения - повышение производительности труда и снижение трудоемкости монтажа зонта.

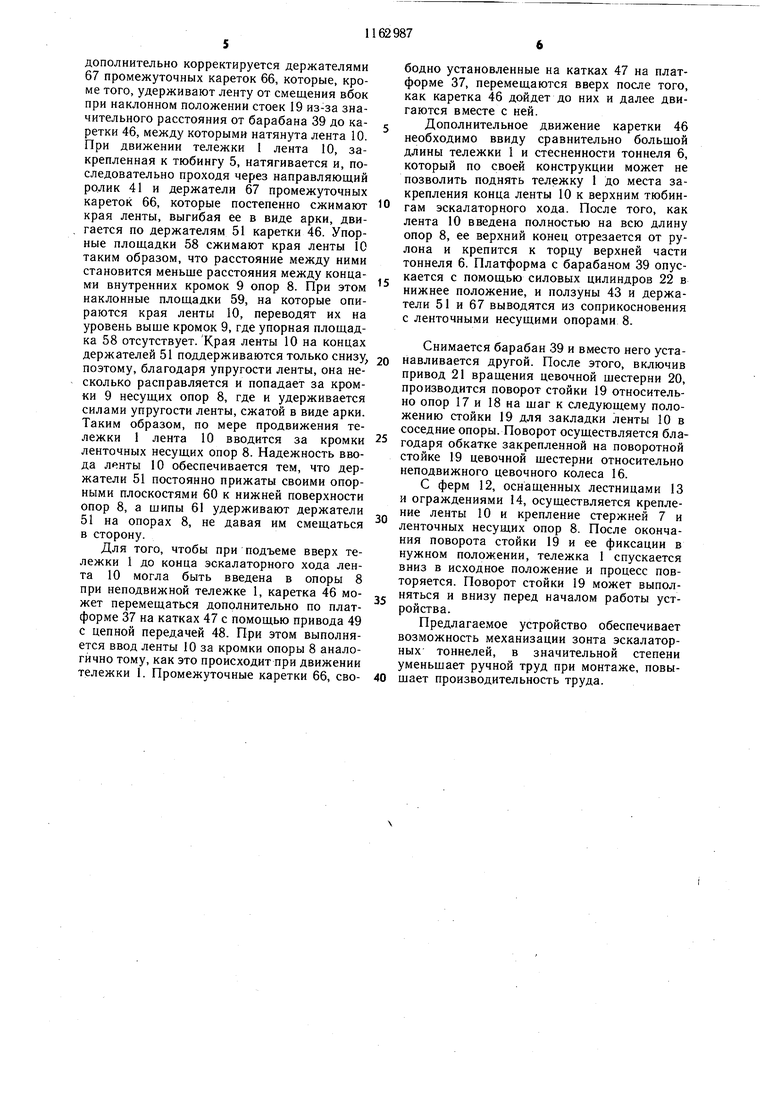

Поставленная цель достигается тем, что в устройстве для монтажа зонта, содержащем платформу с установленным на ней рулоном, направляющими роликами и прижимным механизмом и тележку, связанную с платформой, тележка снабжена траверсой, установленной с возможностью поворота относительно продольной оси тележки и связанной с платформой посредством подвески в виде пространственного щарнирно-рычажного параллелограммного механизма, смонтированного шарнирно на поворотной рамке, установленной на траверсе с возможностью поворота относительно продольной оси траверсы, при этом платформа жестко связана с контактными подпружиненными ползунами, а прижимной механизм выполнен в виде каретки, снабженной держателями, имеющими направляющие площадки и установленными по обе стороны каретки щарнирно на подпружиненных плунжерах с направляющими, которые шарнирно связаны с кареткой, а направляющие ролики расположены вдоль продольной оси платформы.

При этом поворотная рамка снабжена противовесом и вильчатым рычагом, связанным с платформой.

Каретка установлена с возможностью принудительного возвратно-поступательного движения вдоль платформы.

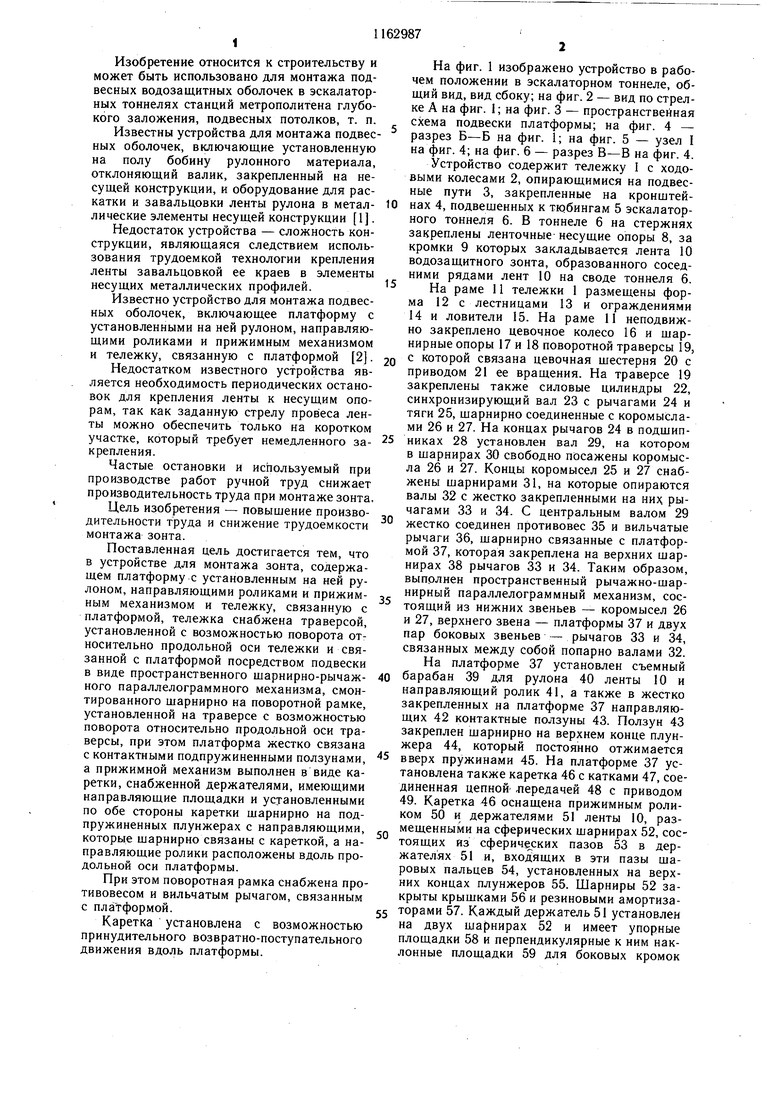

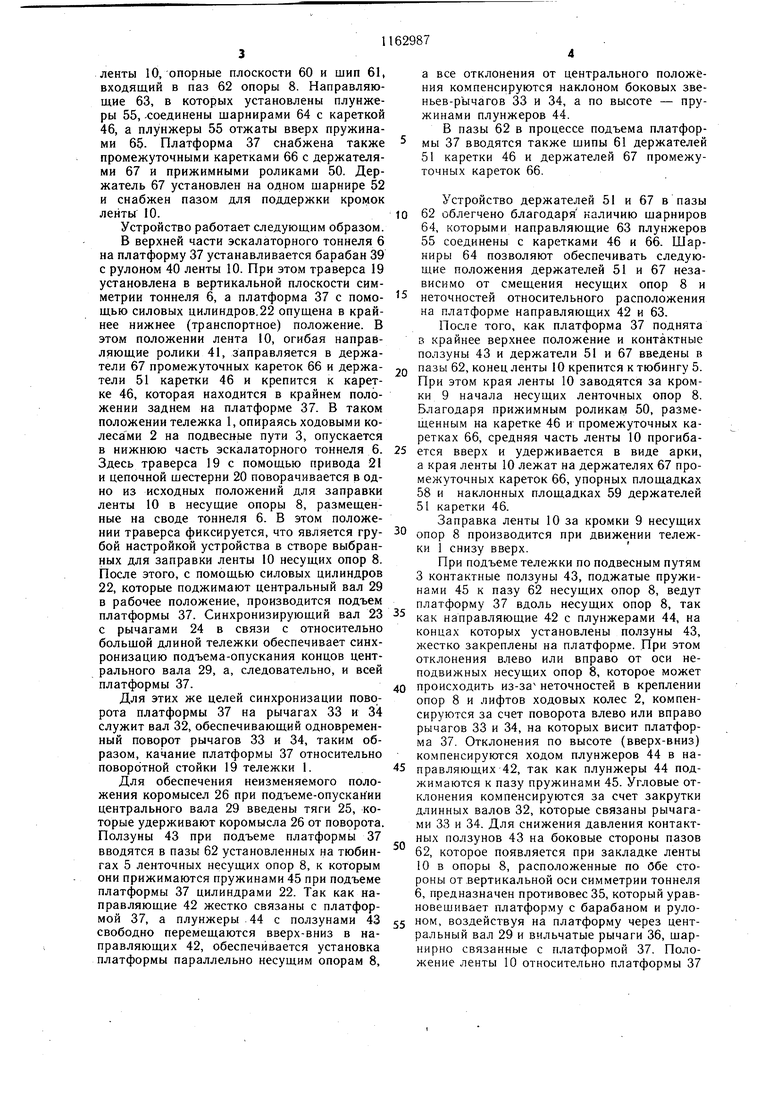

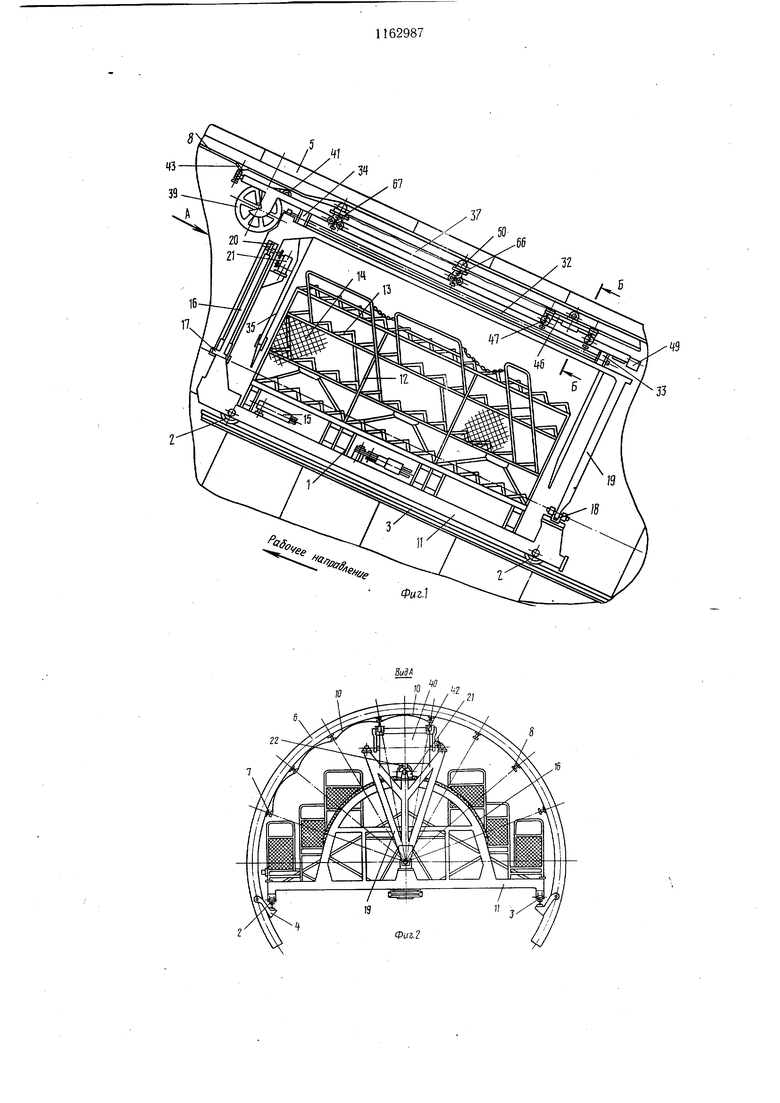

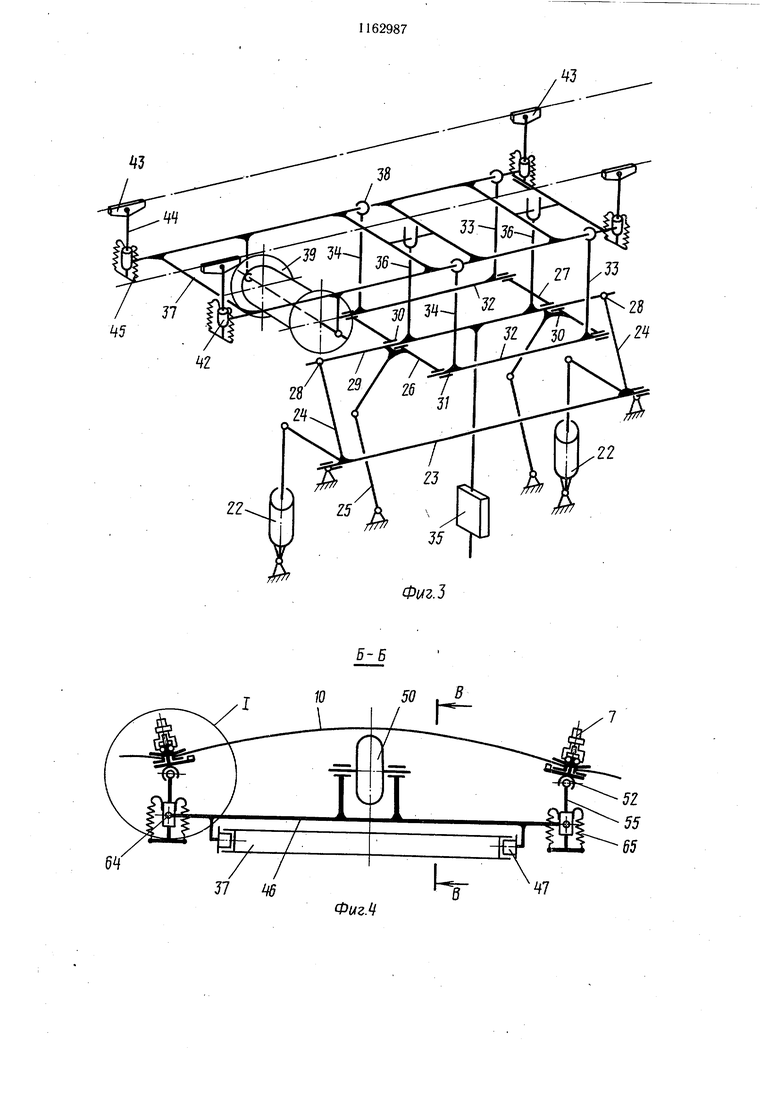

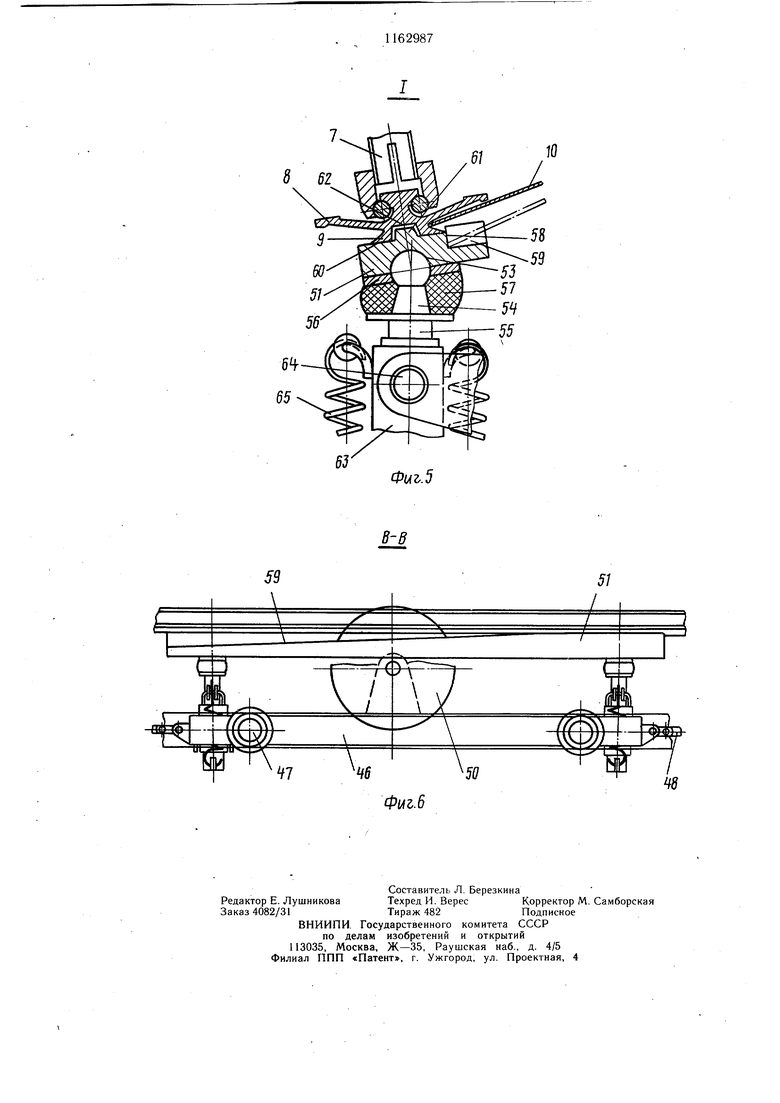

На фиг. 1 изображено устройство в рабочем положении в эскалаторном тоннеле, общий вид, вид сбоку; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - пространственная схема подвески платформы; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - узел I на фиг. 4; на фиг. б - разрез В-В на фиг. 4. Устройство содержит тележку 1 с ходовыми колесами 2, опирающимися на подвесные пути 3, закрепленные на кронштейнах 4, подвешенных к тюбингам 5 эскалаторного тоннеля 6. В тоннеле 6 на стержнях закреплены ленточные несущие опоры 8, за кромки 9 которых закладывается лента 10 водозащитного зонта, образованного соседними рядами лент 10 на своде тоннеля 6. На раме 11 тележки 1 размещены форма 12 с лестницами 13 и ограждениями 14 и ловители 15. На раме 11 неподвижно закреплено цевочное колесо 16 и щарнирные опоры 17 и 18 поворотной траверсы 19, с которой связана цевочная шестерня 20 с приводом 21 ее вращения. На траверсе 19 закреплены также силовые цилиндры 22, синхронизирующий вал 23 с рычагами 24 и тяги 25, шарнирно соединенные с коромыслами 26 и 27. На концах рычагов 24 в подшипниках 28 установлен вал 29, на котором в шарнирах 30 свободно посажены коромысла 26 и 27. Концы коромысел 25 и 27 снабжены шарнирами 31, на которые опираются валы 32 с жестко закрепленными на них рычагами 33 и 34. С центральным валом 29 жестко соединен противовес 35 и вильчатые рычаги 36, шарнирно связанные с платформой 37, которая закреплена на верхних шарнирах 38 рычагов 33 и 34. Таким образом, выполнен пространственный рычажно-шарнирный параллелограммный механизм, состоящий из нижних звеньев - коромысел 26 и 27, верхнего звена - платформы 37 и двух пар боковых звеньев - рычагов 33 и 34, связанных между собой попарно валами 32. На платформе 37 установлен съемный

барабан 39 для рулона 40 ленты 10 н направляющий ролик 41, а также в жестко закрепленных на платформе 37 направляющих 42 контактные ползуны 43. Ползун 43 закреплен щарнирно на верхнем конце плунжера 44, который постоянно отжимается вверх пружинами 45. На платформе 37 установлена также каретка 46 с катками 47, соединенная цепной передачей 48 с приводом 49. Каретка 46 оснащена прижимным роликом 50 и держателями 51 ленты 10, размещенными на сферических шарнирах 52, состоящих из сферических пазов 53 в держателях 51 и, входящих в эти пазы шаровых пальцев 54, установленных на верхних концах плунжеров 55. Шарниры 52 закрыты крышками 56 и резиновыми амортизаторами 57. Каждый держатель 51 установлен на двух шарнирах 52 и имеет упорные площадки 58 и перпендикулярные к ним наклонные площадки 59 для боковых кромок

ленты 10, опорные плоскости 60 и шип 61, входящий в паз 62 опоры 8. Направляющие 63, в которых установлены плунжеры 55, .соединены щарнирами 64 с кареткой 46, а плунжеры 55 отжаты вверх пружинами 65. Платформа 37 снабжена также промежуточными каретками 66 с держателями 67 и прижимными роликами 50. Держатель 67 установлен на одном шарнире 52 и снабжен пазом для поддержки кромок ленты 10.

Устройство работает следующим образом.

В верхней части эскалаторного тоннеля 6 на платформу 37 устанавливается барабан 39 с рулоном 40 ленты 10. При этом траверса 19 установлена в вертикальной плоскости симметрии тоннеля 6, а платформа 37 с помощью силовых цилиндров.22 опущена в крайнее нижнее (транспортное) положение. В этом положении лента 10, огибая направляющие ролики 41, заправляется в держатели 67 промежуточных кареток 66 и держатели 51 каретки 46 и крепится к каретке 46, которая находится в крайнем положении заднем на платформе 37. В таком положении тележка 1, опираясь ходовыми колесами 2 на подвесные пути 3, опускается в нижнюю часть эскалаторного тоннеля 6. Здесь траверса 19 с помощью привода 21 и цепочной шестерни 20 поворачивается в одно из исходных положений для заправки ленты 10 в несущие опоры 8, размещенные на своде тоннеля 6. В этом положении траверса фиксируется, что является грубой настройкой устройства в створе выбранных для заправки ленты 10 несущих опор 8. После этого, с помощью силовых цилиндров 22, которые поджимают центральный вал 29 в рабочее положение, производится подъем платформы 37. Синхронизирующий вал 23 с рычагами 24 в связи с относительно большой длиной тележки обеспечивает синхронизацию подъема-опускания концов центрального вала 29, а, следовательно, и всей платформы 37.

Для этих же целей синхронизации поворота платформы 37 на рычагах 33 и 34 служит вал 32, обеспечивающий одновременный поворот рычагов 33 и 34, таким образом, качание платформы 37 относительно поворотной стойки 19 тележки 1.

Для обеспечения неизменяемого положения коромысел 26 при подъеме-опускании центрального вала 29 введены тяги 25, которые удерживают коромысла 26 от поворота. Ползуны 43 при подъеме платформы 37 вводятся в пазы 62 установленных на тюбингах 5 ленточных несущих опор 8, к которым они прижимаются пружинами 45 при подъеме платформы 37 цилиндрами 22. Так как направляющие 42 жестко связаны с платформой 37, а плунжеры.44 с ползунами 43 свободно перемещаются вверх-вниз в направляющих 42, обеспечивается установка платформы параллельно несущим опорам 8,

а все отклонения от центрального положения компенсируются наклоном боковых звеньев-рь1чагов 33 и 34, а по высоте - пружинами плунжеров 44.

В пазы 62 в процессе подъема платфор5 мы 37 вводятся также шипы 61 держателей 51 каретки 46 и держателей 67 промежуточных кареток 66.

Устройство держателей 51 и 67 в пазы

0 62 облегчено благодаря наличию шарниров 64, которыми направляющие 63 плунжеров 55 соединены с каретками 46 и 66. Шарниры 64 позволяют обеспечивать следующие положения держателей 51 и 67 независимо от смещения несущих опор 8 и неточностей относительного расположения на платформе направляющих 42 и 63.

После того, как платформа 37 поднята в крайнее верхнее положение и контактные ползуны 43 и держатели 51 и 67 введены в

Q пазы 62, конец ленты 10 крепится к тюбингу 5. При этом края ленты 10 заводятся за кромки 9 начала несущих ленточных опор 8. Благодаря прижимным роликам 50, размещенным на каретке 46 и промежуточных каретках 66, средняя часть ленты 10 прогибается вверх и удерживается в виде арки, а края ленты 10 лежат на держателях 67 промежуточных кареток 66, упорных площадках 58 и наклонных площадках 59 держателей 51 каретки 46.

Заправка ленты 10 за кромки 9 несущих

0 опор 8 производится при движении тележки 1 снизу вверх.

При подъеме тележки по подвесным путям 3 контактные ползуны 43, поджатые пружинами 45 к пазу 62 несущих опор 8, ведут платформу 37 вдоль несущих опор 8, так как направляющие 42 с плунжерами 44, на концах которых установлены ползуны 43, жестко закреплены на платформе. При этом отклонения влево или вправо от оси неподвижных несущих опор 8, которое может

0 происходить из-за неточностей в креплении опор 8 и лифтов ходовых колес 2, компенсируются за счет поворота влево или вправо рычагов 33 и 34, на которых висит платформа 37. Отклонения по высоте (вверх-вниз) компенсируются ходом плунжеров 44 в направляющих 42, так как плунжеры 44 поджимаются к пазу пружинами 45. Угловые отклонения компенсируются за счет закрутки длинных валов 32, которые связаны рычагами 33 и 34. Для снижения давления контактных ползунов 43 на боковые стороны пазов 62, которое появляется при закладке ленты 10 в опоры 8, расположенные по Обе стороны от вертикальной оси симметрии тоннеля 6, предназначен противовес 35, который уравновешивает платформу с барабаном и рулоном, воздействуя на платформу через центральный вал 29 и вильчатые рычаги 36, щарнирно связанные с платформой 37. Положение ленты 10 относительно платформы 37 дополнительно корректируется держателями 67 промежуточных кареток 66, которые, кроме того, удерживают ленту от смещения вбок при наклонном положении стоек 19 из-за значительного расстояния от барабана 39 до каретки 46, между которыми натянута лента 10. При движении тележки 1 лента 10, закрепленная к тюбингу 5, натягивается и, последовательно проходя через направляющий ролик 41 и держатели 67 промежуточных кареток 66, которые постепенно сжимают края ленты, выгибая ее в виде арки, двигается по держателям 51 каретки 46. Упорные площадки 58 сжимают края ленты 10 таким образом, что расстояние между ними становится меньще расстояния между концами внутренних кромок 9 опор 8. При этом наклонные площадки 59, на которые опираются края ленты 10, переводят их на уровень выще кромок 9, где упорная площадка 58 отсутствует. Края ленты 10 на концах держателей 51 поддерживаются только снизу, поэтому, благодаря упругости ленты, она несколько расправляется и попадает за кромки 9 несущих опор 8, где и удерживается силами упругости ленты, сжатой в виде арки. Таким образом, по мере продвижения тележки 1 лента 10 вводится за кромки ленточных несущих опор 8. Надежность ввода ленты 10 обеспечивается тем, что держатели 51 постоянно прижаты своими опорными плоскостями 60 к нижней поверхности опор 8, а щипы 61 удерживают держатели 51 на опорах 8, не давая им смещаться в сторону. Для того, чтобы при подъеме вверх тележки 1 до конца эскалаторного хода лента 10 могла быть введена в опоры 8 при неподвижной тележке 1, каретка 46 может перемещаться дополнительно по платформе 37 на катках 47 с помощью привода 49 с цепной передачей 48. При этом выполняется ввод ленты 10 за кромки опоры 8 аналогично тому, как это происходит при движении тележки 1. Промежуточные каретки 66, свободно установленные на катках 47 на платформе 37, перемещаются вверх после того, как каретка 46 дойдет до них и далее двигаются вместе с ней. Дополнительное движение каретки 46 необходимо ввиду сравнительно больщой длины тележки 1 и стесненности тоннеля 6, который по своей конструкции может не позволить поднять тележку 1 до места закрепления конца ленты 10 к верхним тюбингам эскалаторного хода. После того, как лента 10 введена полностью на всю длину опор 8, ее верхний конец отрезается от рулона и крепится к торцу верхней части тоннеля 6. Платформа с барабаном 39 опускается с помощью силовых цилиндров 22 в нижнее положение, и ползуны 43 и держатели 51 и 67 выводятся из соприкосновения с ленточными несущими опорами 8. Снимается барабан 39 и вместо него устанавливается другой. После этого, включив привод 21 вращения цевочной щестерни 20, производится поворот стойки 19 относительно опор 17 и 18 на щаг к следующему положению стойки 19 для закладки ленты 10 в соседние опоры. Поворот осуществляется благодаря обкатке закрепленной на поворотной стойке 19 цевочной щестерни относительно неподвижного цевочного колеса 16. С ферм 12, оснащенных лестницами 13 и ограждениями 14, осуществляется крепление ленты 10 и крепление стержней 7 и ленточных несущих опор 8. После окончания поворота стойки 19 и ее фиксации в нужном положении, тележка 1 спускается вниз в исходное положение и процесс повторяется. Поворот стойки 19 может выполняться и внизу перед началом работы устройства. Предлагаемое устройство обеспечивает возможность механизации зонта эскалаторных тоннелей, в значительной степени уменьщает ручной труд при монтаже, повыщает производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Тоннелепроходческий агрегат | 1987 |

|

SU1583615A1 |

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Комплекс возведения сборной железобетонной крепи | 1986 |

|

SU1463929A1 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| СКЛАДНАЯ МОДУЛЬНАЯ МАЧТА С ВСТРОЕННОЙ СИСТЕМОЙ ВЕРХНЕГО ПРИВОДА | 2011 |

|

RU2499122C2 |

| Машина для настилания полотен ткани на раскройный стол | 1969 |

|

SU456405A3 |

| Устройство для установки несущего троса и контактного провода | 1972 |

|

SU1192604A3 |

| Поточная линия формирования колесных пар подвижного состава | 1972 |

|

SU490701A1 |

1. УСТРОЙСТВО ДЛЯ МОНТАЖА ВОДОЗАЩИТНОГО ЗОНТА, включающее платформу с установленными на ней рулоном, направлющими роликами и прижимным механизмом и тележку, связанную с платформой, отличающееся тем, что, с целью повышения производительности труда и снижения трудоемкости монтажа зонта, тележка снабжена траверсой, установленной с возможностью поворота относительно продольной оси тележки и связанной с платформой посредством подвески в виде пространственного шарнирно-рычажного параллелограммного механизма, смонтированного шарнирно на поворотной рамке, установленной на траверсе с возможностью поворота относительно продольной оси траверсы, при этом платформа жестко связана с контактными подпружиненными ползунами, а при-, жимной механизм выполнен в виде каретки, снабженной держателями, имеющими направляющие площадки и установленными по обе стороны каретки шарнирно на подпружиненных плунжерах с направляющими, которые шарнирно связаны с кареткой, а направляющие ролики расположены вдоль продольной оси платформы. 2.Устройство по п. 1, отличающееся тем, что поворотная рамка снабжена противовесом и вильчатым рычагом, связаиным с (Л платформой. 3.Устройство по п. 1, отличающееся тем, что каретка установлена с возможностью принудительного возвратно-поступательного движения вдоль платформы.

22

ФигМ

.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для соединения металлических элементов несущих и ленточных ограждающих конс рукций | 1975 |

|

SU602664A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для МОНТАЖА висячих ОБОЛОЧЕК ПОДВЕСНОГО ПОТОЛКА | 0 |

|

SU322478A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-06-23—Публикация

1983-04-08—Подача