Изобретение относится к оборудованию для пол паения профилированной полимерной пленки способом экструзионного формования4

Известна фильера для получения профилированной пленки, включающая корпус с каналом для подвода расплава н с распределительным канало м, губки, образующие щель для экструзии расплава-, сообщенную с распределительным каналом, и профилирующую вставку, расположенную в

Недостатками известной фильеры для получения профилированной пленки являются узкие технологические возможности и сложность ее конструкции.

Цель изобретения - расширение технологических возможностей и упрощение конструкции.

Указанная цель достигается тем, что У фильеры для получения профилированной пленки,. вклшчаиш5ей корпус с каналом для подвода расплава и а распределительным каналом, губки, образующие щель для экструзии расплава, сообщенную с распределительным каналом, и профилирующую вставку, расположенную в щели, профилирующая вставка выполнена в виде гребенки с полкой, зубья которой размещены вдоль щели, а полка расположена в распределительном канале.

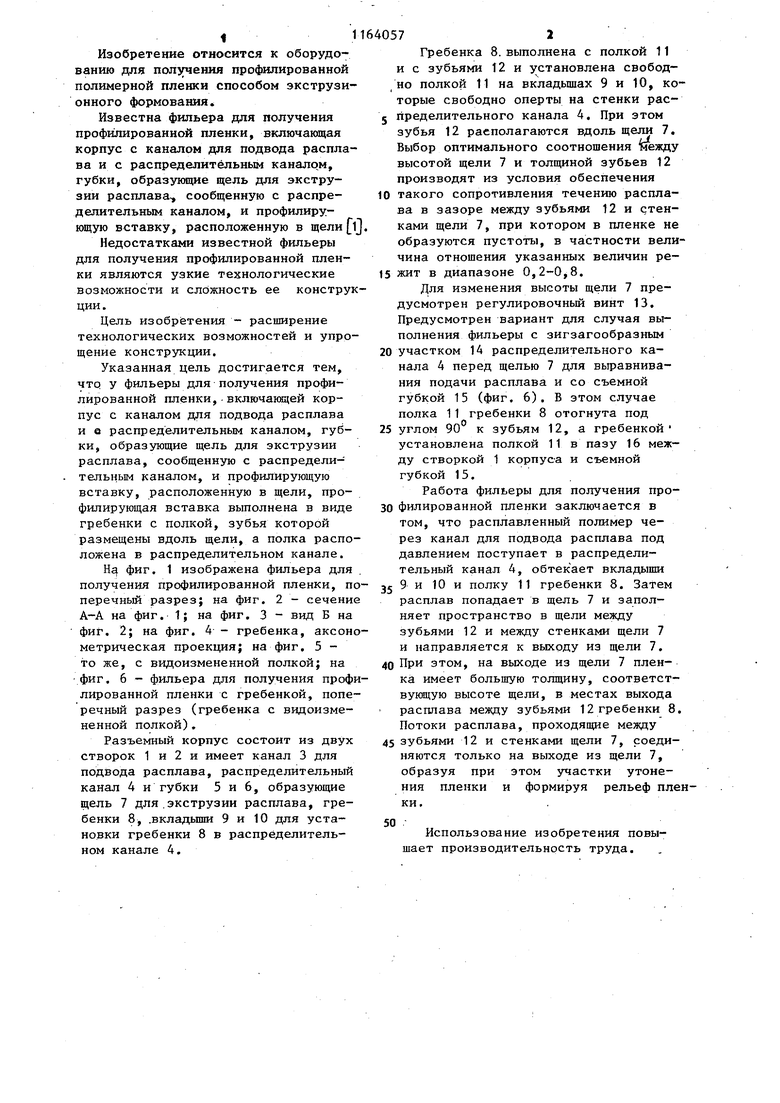

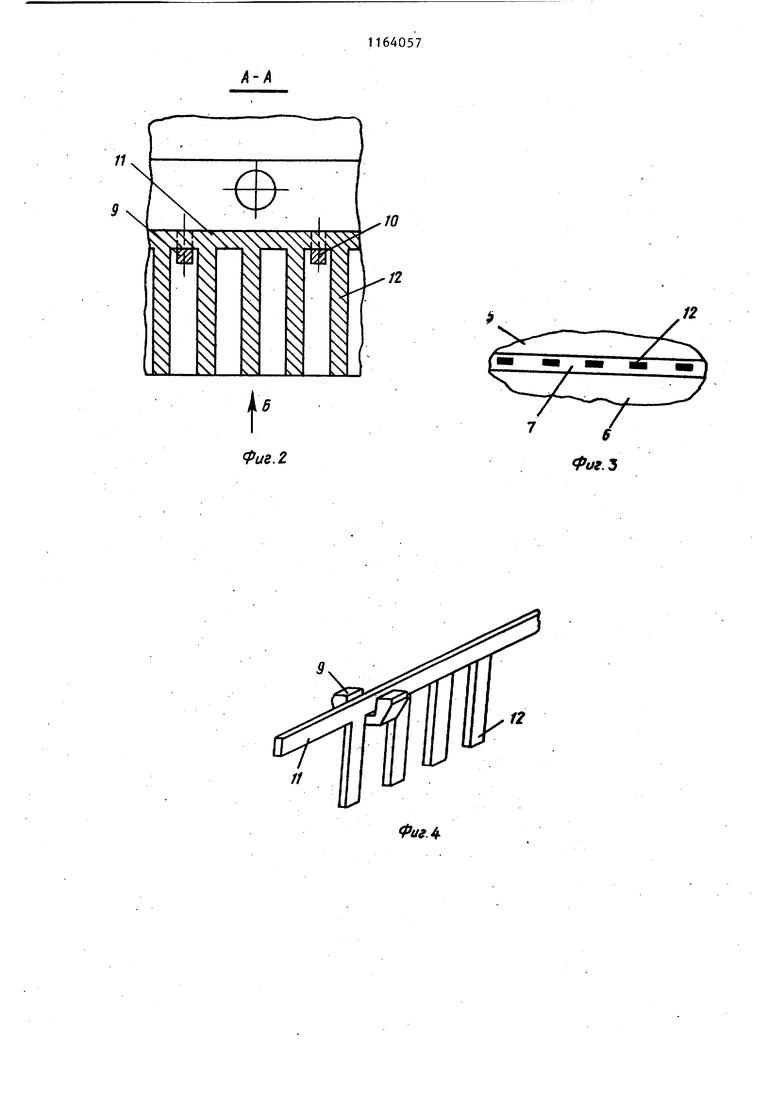

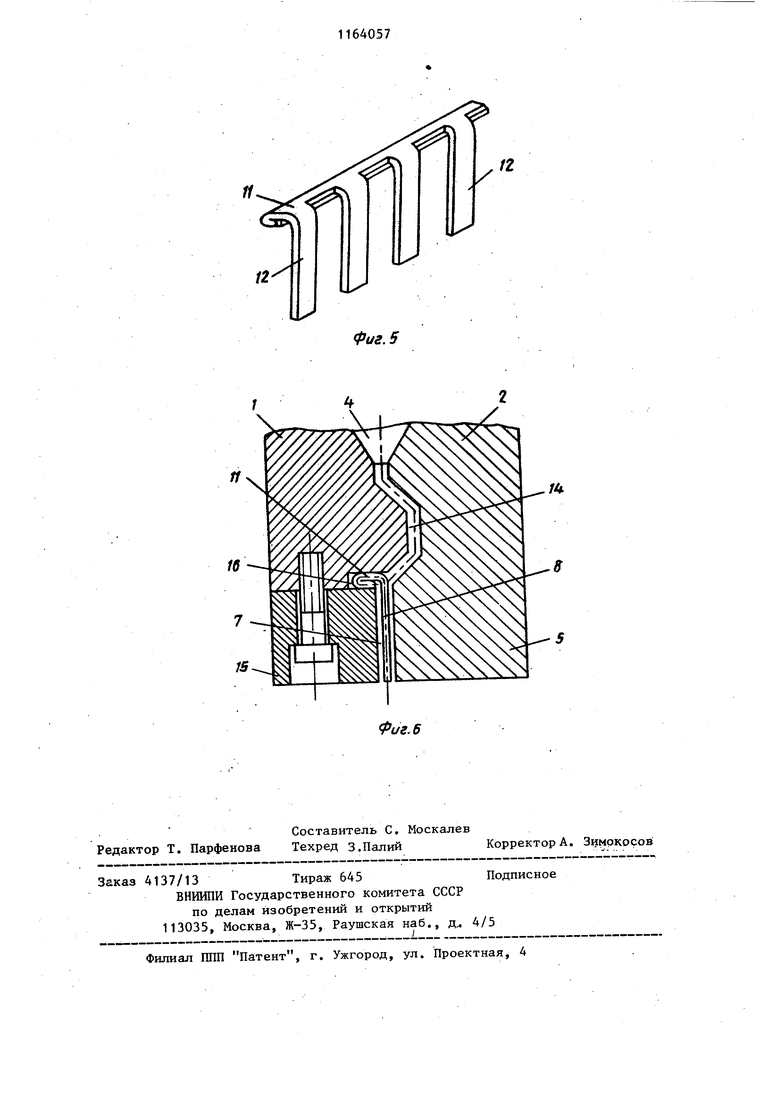

На фиг. 1 изображена фильера для получения профилированной пленки, поперечный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - гребенка, аксонометрическая проекция; на фиг. 5 то же, с видоизмененной полкой; на фиг. 6 - фильера для получения профилированной пленки с гребенкой, поперечный разрез (гребенка с видоизмененной полкой).

Разъемный корпус состоит из двух створок 1 и 2 и имеет канал 3 для подвода расплава, распределительный канал 4 и губки 5 и 6, образующие щель 7 для .экструзии расплава, гребенки 8, .вкладьшш 9 и 10 для установки гребенки 8 в распределительном канале 4.

Гребенка 8. выполнена с полкой 11 и с зубьями 12 и установлена свобод/но полкой 11 на вкладышах 9 и 10, которые свободно оперты на стенки распределительного канала 4. При этом зубья 12 располагаются вдоль щели 7, Выбор оптимального соотношения Яежду высотой щели 7 и толщиной зубьев 12 производят из условия обеспечения

10 такого сопротивления течению расплава в зазоре между зубьями 12 и дтенками щели 7, при котором в пленке не образуются пустоты, в частности величина отношения указанных величин pets жит в диапазоне 0,2-0,8.

Для изменения высоты щели 7 предусмотрен регулировочный винт 13, Предусмотрен вариант для случая выполнения фильеры с зигзагообразным

20 участком 14 распределительного канала 4 перед щелью 7 для вьфавнивания подачи расплава и со съемной губкой 15 (фиг. 6). В этом случае полка 11 гребенки 8 отогнута под

25 углом 90° к зубьям 12, а гребенкой установлена полкой 11 в пазу 16 между створкой 1 корпуса и съемной губкой 15.

Работа фильеры для получения профилированной пленки заключается в том, что расплавленный полимер через канал для подвода расплава под давлением поступает в распределительный канал 4, обтекает вкладыши

35 9 и 10 и полку 11 гребенки 8. Затем расплав попадает в щель 7 и заполняет пространство в щели между зубьями 12 и между стенками щели 7 и направляется к выходу из щели 7.

40 При этом, на выходе из щели 7 пленка имеет большую толщину, соответствующую высоте щели, в местах выхода расплава между зубьями 12 гребенки 8 Потоки расплава, проходящие между

45 зубьями 12 и стенками щели 7, соединяются только на выходе из щели 7, образуя при этом участки утонения пленки и формируя рельеф плеки.

Использование изобретения повышает производительность труда.

11

6 иг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления трубчатых изделий из полимерных материалов | 1988 |

|

SU1620318A1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛЕНОК И ЛИСТОВ | 1993 |

|

RU2060888C1 |

| Фильера для изготовления плоских пленок и листов из расплавов полимеров | 1988 |

|

SU1729777A2 |

| Экструзионная головка для изготовления плоских сеток из пластмасс | 1988 |

|

SU1500497A1 |

| Камера сгорания для получения шта-пЕльНОгО ВОлОКНА из НЕОРгАНичЕСКиХРАСплАВОВ | 1979 |

|

SU837947A1 |

| Плоскощелевая экструзионная головка | 1984 |

|

SU1219396A1 |

| Установка для изготовления спиралеобразных изделий из пластмасс | 1979 |

|

SU1016187A1 |

| Экструзионная головка для изготовления многополостных профильных полимерных изделий | 1979 |

|

SU887236A1 |

| Фильера для изготовления плоских пленок и листов из расплавов полимеров | 1988 |

|

SU1650459A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

ФИЛЬЕРА ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛИРОВАННОЙ ПЛЕНКИ, включающая корпус с каналом для подвода расплава и с распределительным каналом, губки, образующие щель для экструзии расплава, сообщенную с распределительным каналом, и профилирующую вставку, расположенную в щели, о т- личающаяся тем, что, с целью расширения технологических возможностей и упрощения конструкции, профилирующая вставка выполнена в виде гребенки с полкой, зубья которой размещены вдоль щели, а полка ее расположена в распределительном канале. (О с О) 4 о ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент.США № 4283168, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1985-06-30—Публикация

1982-12-20—Подача