отличающаяся тем, что привод перемещения направляющего элемента выполнен в виде двух смонтированных соосно на торцах наИзобретение относится к полимерному машиностроению, а точнее к оборудованию для получения плоских пленок и листов методом экструзии через плоскощелевуй головку, и мо- жет быть использовано для получения сверхшироких полотен плоских пленок, применяемых для покрытия тегшиц, облицовки оросительных каналов и т.п.

Целью изобретения является повышение качества полимерной пленки за счет обеспечения равнотолщинности и однородности материала.

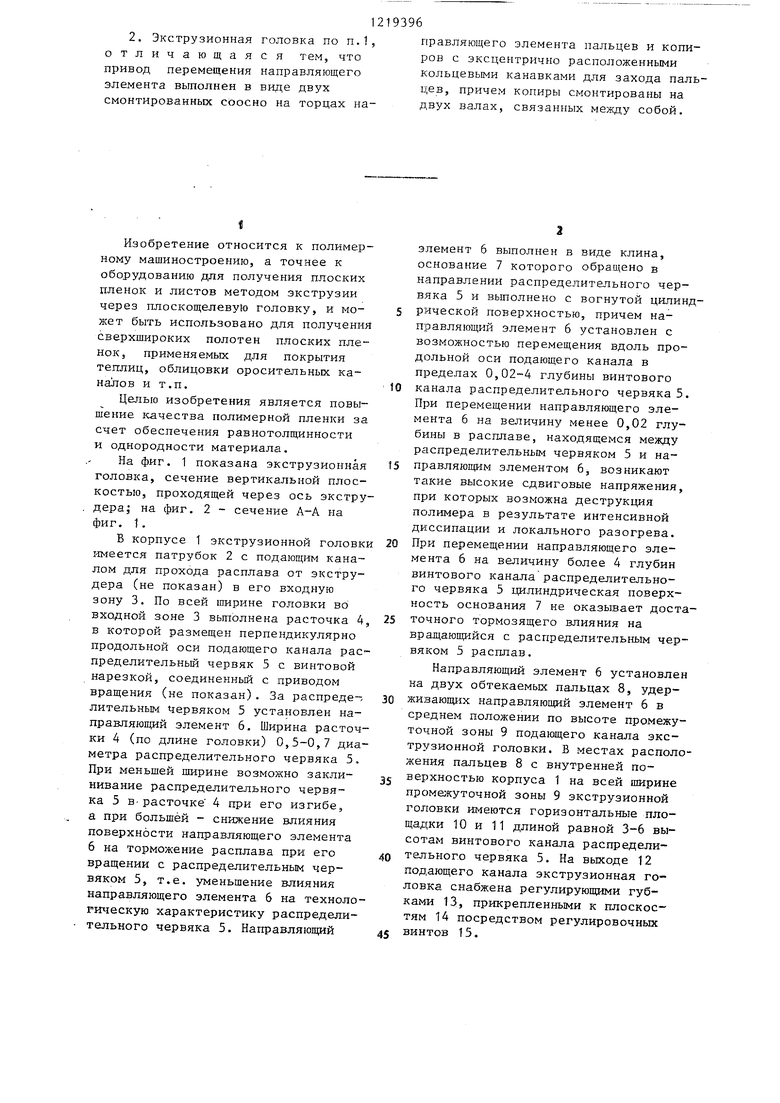

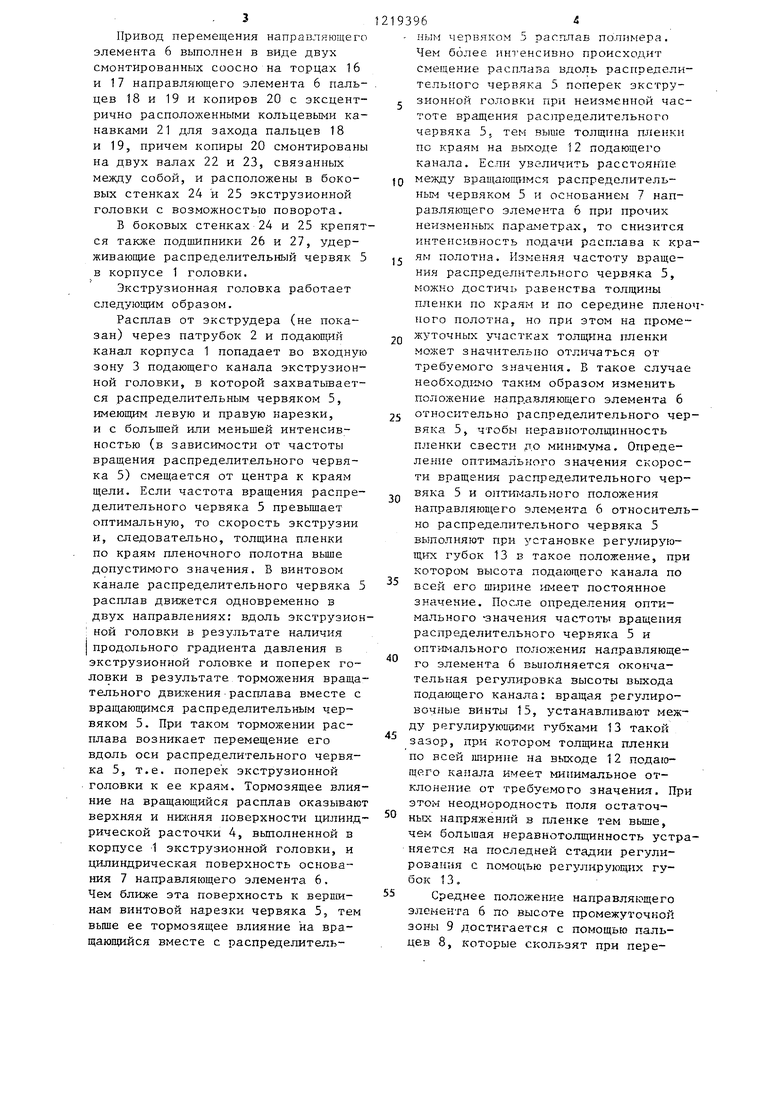

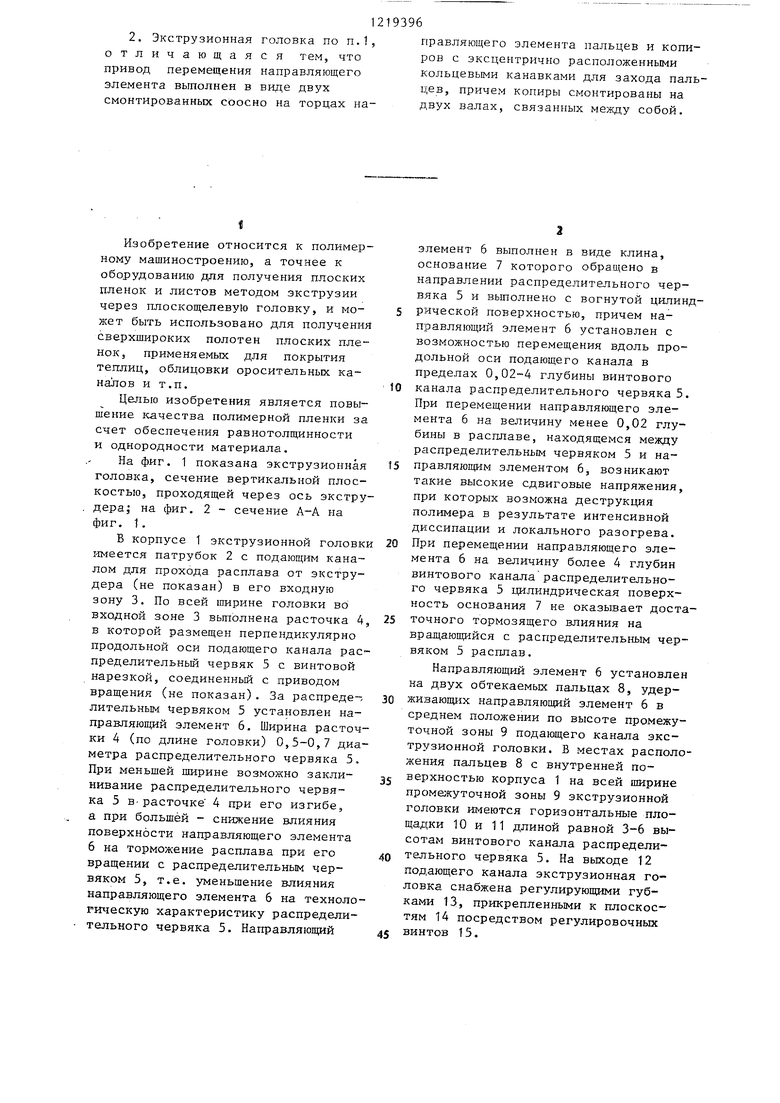

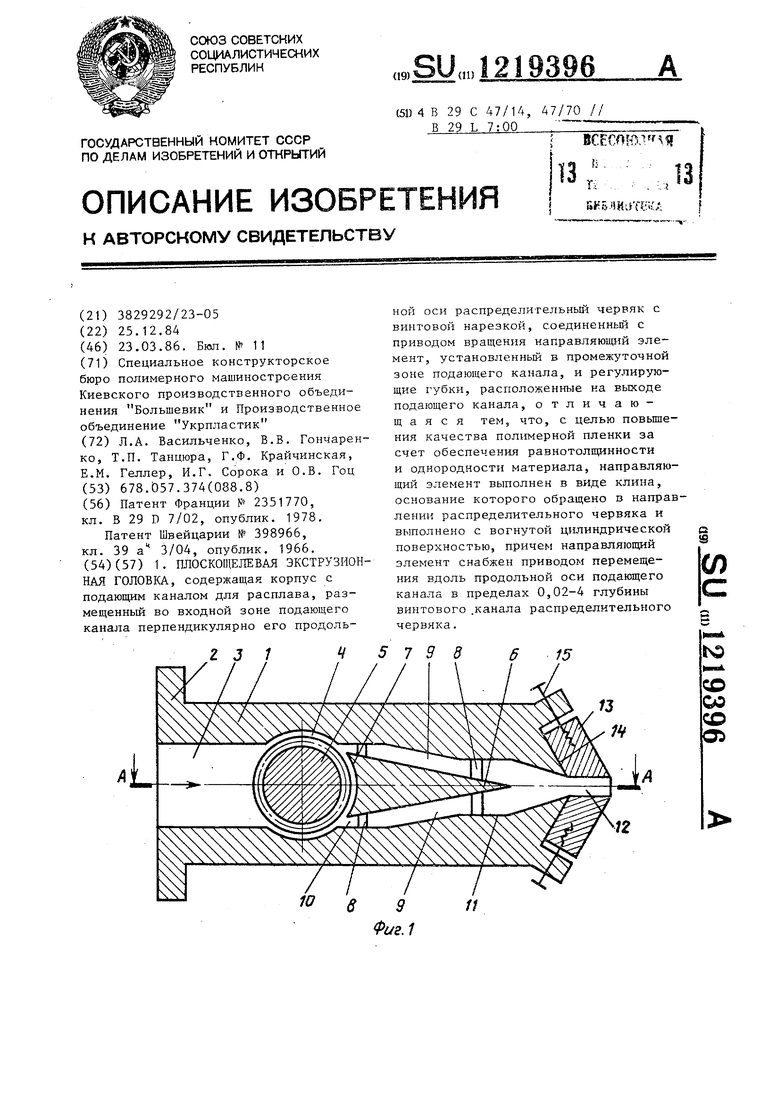

На фиг. 1 показана экструзионная головка, сечение вертикальной плоскостью, проходящей через ось экстру дера; на фиг. 2 - сечение А-А на фиг. 1.

Б корпусе 1 экструзионной головк имеется патрубок 2 с подающим каналом для прохода расплава от экстру- дера (не показан) в его входную зону 3. По всей ширине головки во входной зоне 3 выполнена расточка 4 в которой размещен перпендикулярно продольной оси подающего канала рас пределительньм червяк 5 с винтовой нарезкой, соединенньш с приводом вращения (не показан). За распреде- лительным 11ервяком 5 установлен направляющий элемент 6. Ширина расточки 4 (по длине головки) 0,5-0,7 диаметра распределительного червяка 5. При меньшей ширине возможно закли- низание распределительного червяка 5 В расточке 4 при его изгибе, а при больщёй - снижение влияния поверхности направляющего элемента 6 на торможение расплава при его вращении с распределительным червяком 5, т.е. уменьшение влияния направляющего элемента 6 на технологическую характеристику распределительного червяка 5. Направляющий

ров с эксцентрично расположенными кольцевыми канавками для захода пальцев, причем копиры смонтированы на двух валах, связанных между собой.

элемент 6 выполнен в виде клина, основание 7 которого обращено в направлении распределительного червяка 5 и выполнено с вогнутой цилинрической поверхностью, причем направляющий элемент 6 установлен с возможностью перемещения вдоль продольной оси подающего канала в пределах 0,02-4 глубины винтового канала распределительного червяка 5 При перемещении направляющего элемента 6 на величину менее 0,02 глубины в расплаве, находящемся между распределительным червяком 5 и направляющим элементом 6, возникают такие высокие сдвиговые напряжения, при которых возможна деструкция полимера в результате интенсивной диссипации и локального разогрева. При перемещении направляющего элемента 6 на величину более 4 глубин винтового канала распределительного червяка 5 цилиндрическая поверхность основания 7 не оказывает достточного тормозящего влияния на вращающийся с распределительным червяком 5 расплав.

Направляющий элемент 6 установле на двух обтекаемых пальцах 8, удерживающих направляющий элемент 6 в среднем положении по высоте промежуточной зоны 9 подающего канала экструзионной головки. В местах располжения пальцев 8 с внутренней поверхностью корпуса 1 на всей ширине промежуточной зоны 9 экструзионной головки имеются горизонтальные площадки 10 и 11 длиной равной 3-6 высотам винтового канала распредели- телъног.о червяка 5. На выходе 12 подающего канала экструзионная головка снабжена регулирующими губками 13, прикрепленными к плоскостям 14 посредством регулировочных винтов 15,

3

Привод перемещения направляющего элемента 6 выполнен в виде двух смонтированных соосно на торцах 16 и 17 направляющего элемента 6 паль- цев 18 и 19 и копиров 20 с эксцентрично расположенными кольцевыми канавками 21 для захода пальцев 18 и 19, причем копиры 20 смонтированы на двух валах 22 и 23, связанных между собой, и расположены в боковых стенках 24 и 25 экструзионной головки с возможностью поворота.

В боковых стенках 24 и 25 крепятся также подшипники 26 и 27, удерживающие распределительный червяк 5 в корпусе 1 головки.

Экструзионная головка работает следующим образом.

Расплав от экструдера (не показан) через патрубок 2 и подающий канал корпуса 1 попадает во входную зону 3 подающего канала экструзионной головки, в которой захватьшает- ся распределительным червяком 5, имеющим левую и правую нарезки, и с большей или меньшей интенсивностью (в зависимости от частоты вращения распределит.ельного червяка 5) смещается от центра к краям щели. Если частота вращения распределительного червяка 5 превыщает оптимальную, то скорость экструзии и, следовательно, толщина пленки по краям пленочного полотна выше допустимого значения. В винтовом канале распределительного червяка 5 расплав движется одновременно в двух направлениях: вдоль экструзионной головки в результате наличия продольного градиента давления в экструзионной головке и поперек головки в результате торможения вращательного дви-жения расплава вместе с вращающимся распределительным червяком 5. При таком торможении расплава возникает перемещение его вдоль оси распределительного червяка 5, т.е. поперек экструзионной головки к ее краям. Тормозящее влияние на вращающийся расплав оказываю верхняя и нижняя поверхности цилинд рической расточки 4, вьшолненной в корпусе 1 экструзионной головки, и цилиндрическая поверхность основания 7 направляющего элемента 6. Чем ближе эта поверхность к верпги- нам винтовой нарезки червяка 5, тем выше ее тормозящее влияние на вра- вместе с распределитель193964

- ным червяком 5 расплав полимера. Чем более интенсивно происходит смещение расплава вдоль распределительного червяка 5 поперек экстру5 знойной головки при неизменной частоте вращения распределительного червяка 5, тем вытае толщина пленки по краям на выходе 12 подающего канала. Если увеличить расстояние

(Q между вращающимся распределительным червяком 5 и основанием 7 направляющего элемента 6 при прочих неизменных параметрах, то снизится интенсивность подачи расплава к краj ям полотна. Изменяя частоту вращения распределительного червяка 5, можно достичь равенства толщины пленки по краям и по середине пленочного полотна, но при этом на проме20

жуточных участках толщина пленки

0

5

5

0

может значительно отличаться от требуемого значения. В такое случае необход1 1о таким образом изменить положение направляющего элемента 6 5 относительно распределительного червяка 5, чтобы неравиотолщинность пленки свести до минимума. Определение оптимального значения скорости вращени5: распределительного червяка 5 и оптимального положения направляющего элемента 6 относительно распределительного червяка 5 выполняют при установке регулирующих губок 13 в такое положение, при котором высота подающего канала по всей его ширине имеет постоянное значение. После определения оптимального -значения частоты вращения распределительного червяка 5 и

оптимального положения направляюще- 0

го элемента 6 вьиюлняется окончательная регулировка высоты выхода подающего канала: вращая регулировочные винты 15, устанавливают между регулирующи1-1и губками 13 такой зазор, при котором толщина пленки по всей ширине на выходе 12 подающего капала имеет минимальное отклонение от требуемого значения. При этом неоднородность поля остаточных .чапряжений в пленке тем вьше, чем большая неравнотолщинность устраняется на последней стадии регулирования с помощью регулирующих губок 13.

5 Среднее положение направляющего эленеита 6 по высоте промежуточной зоны 9 достигается с помощью пальцев 8, которые скользят при перемещении направляющего элемента 6 по горизонтальным поверхностям площадок 10 и 11, Осевое усилие на направляющий элемент 6, выэьгеающее его осевое перемещение, прикладывается С помощью пальцев 18 и 19, скользящих в кольцевых канавках 21 при синхронном вращении двух механически связанных мелоду собой валов 22 и 23.

Путем подбора частоты вращения распределительного червяка 5 и зазора между распределительным червяком 5 и направляющим элементом 6 достигается высокая равнотолщинность пле ночного полотна по всей его ширине, достигающей 3500 мм и более. Поскольку перерабатьшаемые полимерные материалы характеризуются широким диапазоном изменения вязкостных свойств и сильной зависимостью вязкости от скорости сдвига, то изменением частоты вращения распределительного червяка 5 можно достичь заметного изменения распределения

-

давления по ширине подающего канала. Такое распределение давления всегда характеризуется более или менее 5 интенсивным ростом давления расплава по мере приближения к выходу 12 подающего канала, что способствует повышению равнотолщинности по ширине полотна.

10 Установив определенный зазор между распределительным червяком 5 и направляющим элементом 6 и изменяя частоту вращения распределительного червяка 5, можно поочередно t5 проверить ряд режимов и определить такой режим, при котором равнотолщинность наилучшая.

Установив определенную частоту 20 вращения распределительного червяка 5 и изменяя величину зазора между распределительным червяком 5 и направляющим элементом 6, можно установить такой зазор, при котором 25 равнотолщинность наилучшая.

18 zi

А-А

32i 2(fM

-гг

Фи8.2

BFiHHHH Тираж 640

Заказ 1205/23 Подписное

Филиал ПТШ Патент г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскощелевая экструзионная головка | 1984 |

|

SU1214458A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Экструзионная головка для изготовления полимерной рукавной пленки | 1989 |

|

SU1763227A1 |

| Способ получения брикетов и устройство для его осуществления | 1987 |

|

SU1563984A1 |

| Устройство для изготовления полимерных изделий | 1985 |

|

SU1315339A1 |

| Сдвиговая валковая головка | 1990 |

|

SU1735035A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ТРУБ С ЦВЕТНЫМИ ПОЛОСАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176596C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| Дегазационное устройство к экструдеру для полимерных материалов | 1978 |

|

SU718289A1 |

| ЭКСТРУДЕР | 2001 |

|

RU2179111C1 |

| ГАЗОВАЯ ТУРБИНА | 2007 |

|

RU2351770C1 |

| Солесос | 1922 |

|

SU29A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| МНОГООБОРОТНОЕ ФУНКЦИОНАЛЬНОЕ УСТРОЙСТВО | 0 |

|

SU398966A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1986-03-23—Публикация

1984-12-25—Подача