Изобретение относится к металлургии, в частности к разработке составов чугуна для отливки мукрмольных валков. Целью изобретения является повышение прочности и ударной вязкости. Состав и свойства предлагаемого и известного чугунов представлены в таблице. Количество пластинчатого ледебури та в структуре белых чугунов увеличивается по мере снижения степени их эвтектичности. Наибольшее влияние на него оказывает содержание углерода. Поэтому снижение его концентрации в чугуне до 2,8 мас.% повышает прочность и ударную вязкость. Дальнейшее уменьшение содержания углерода вызывает уху чшение литейных свойств (увеличение усадки и ухудшение жидкотекучести), которое являетс причиной появления брака отливок. Ув личение концентрации углерода до 3,5 мас.%в белом чугуне повышает количество карбидной фазы и твердост (износостойкость) валков. Однако при более высоком содержании углерода уменьшается доля пластинчатого леде бурита в структуре чугуна. Кремний является сильнейшим графитизирующим элементом и пределы его содержания быбраны с учетом ней рализации карбидизирующего влияния ванадия и молибдена. Поскольку он вместе с углеродом предопределяет степень эвтектичности, то уменьшение его концентрации менее 0,5 мас, ухудшает литейные свойства и не обе печивает нейтрализации ванадия и мо либдена. При увеличении концентрации Bbmie 1,4%степень графитизации увеличивается настолько, что-в стру туре появляются включения графита и износостойкость чугуна снижается. Марганец влияет на строение коло НИИ аустенито-карбидной эвтектики, но повышает дисперсность продуктов превращения аустенита, что проявляе ся при концентрации его только боле 0,2 мас.%. Однако при содержании его более 0,5 мас.% такое влияние марганца проявляется незначительно, а карбидообразукщее действие увеличива атся, что ведет к снижению удар ной вязкости. Медь повьшает степень дисперсности продуктов превращения аустенита и может частично в этом отношении заменить более дорогостоящий никель. Однако она имеет ограничен- . ную растворимость в твердом чугуне. . Это не позволяет эффективно rft- ;пользовать ее в качестве заменителя никеля в этом направлении при превышении предела растворимости и предопределяет нижний предел ее концентрации (о,6 мас.% Си). В интервале концентрации 0,6-1,5 мае,7, медь частично выделяется в структуре чугуна в виде самостоятельной мелкодисперсной фазы, что обеспечивает улучшение обрабатьщаемости чугуна при нарезке рафилей. При увеличении содержания меди выше 1,5 мас.% в значительной степени проявляется ее графитизирующее влияние и твердость чугуна снижается. Никель, как и медь, повышает степень дисперсности продуктов превращения аустенита. Содержание никеля 1,2 мас.% в присутствии 0,61,5 мас.% меди в структуре рабочего слоя валков обеспечивает получение тростита и сорбита. В отличие от меди никель не выделяется в чугуне в виде самостоятельной фазы, но поскольку он влияет на растворимость меди, то его содержание должно быть сбалансировано с содержанием меди. При увеличении содержания никеля выше 1,8 мае.7, его графитизирующее действие проявляетсяв такой мере, что твёрдость чугуна снижается. Хром уменьшает чувствительность чугуна к скорости охлаждения при затвердении и тем самым обеспечивает выравнивание уровня механических свойств по глубине рабочего слоя валков и уменьшение в нем спада твер дости. За счет этого достигается удлинение времени эксплуатации между переточками валков и увеличение продолжительности их эксплуатационной кампании. Такое влияние хрома проявляется при содержании его в чугуне более 0,20 мае.7,, При концентрации его вьш1е 0,35 мас.% возрастает количество ледебурита, а количество пластинчатой эвтектики снижается, что приводит к уменьшению ударной вязкости и прочности. Молибден при концентрации в чугуне более 0,2 мас.% (в присутствии никеля и меди повьшхает степень дисперсности продуктов превращения аустенита и тем самым обеспечивает получение тростита и сорбита при более низких концентрациях никеля и меди. При концентрации молибдена более 0,4 мас.% такое его влияние ослабевает, а увеличивается карбидизирующее действие. Помимо этого молибден является дорогостоящим и дефицитным материалом, а поэтому дальнейшее повышение его содержания нецелесообразно и по экономическим соображениям.

Ванадий при концентрации более 0,15 мас.% размельчает колонии аустенитнс- карбидной эвтектики, устраняя тем самым транскристалличность в рабочем слое валков. Однако он

1643024

является очень сильным карбидообразующим элементом, поэтому при содержании его более 0,35 мас.% в структуре чугуна появляется большое 5 количество эвтектического цементита, что приводит к снижению ударной вязкости и прочности.

Церий при концентрации 0,150,25 мас.% обеспечивает получение в

10 структуре чугуна колоний аустенитнокарбйдной эвтектики в виде пластинчатого ледебурита. При более низких концентрациях церия колонии аустенито-карбидной эвтектики сохраняют

15 строение ячеистого ледебурита, а при более высоких концентрациях увеличения количества пластинчатого ледебурита не происходит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1068527A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| Чугун | 1982 |

|

SU1089162A1 |

| Чугун | 1981 |

|

SU1025751A1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| Износостойкий чугун для штампов глубокой вытяжки | 1990 |

|

SU1786172A1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

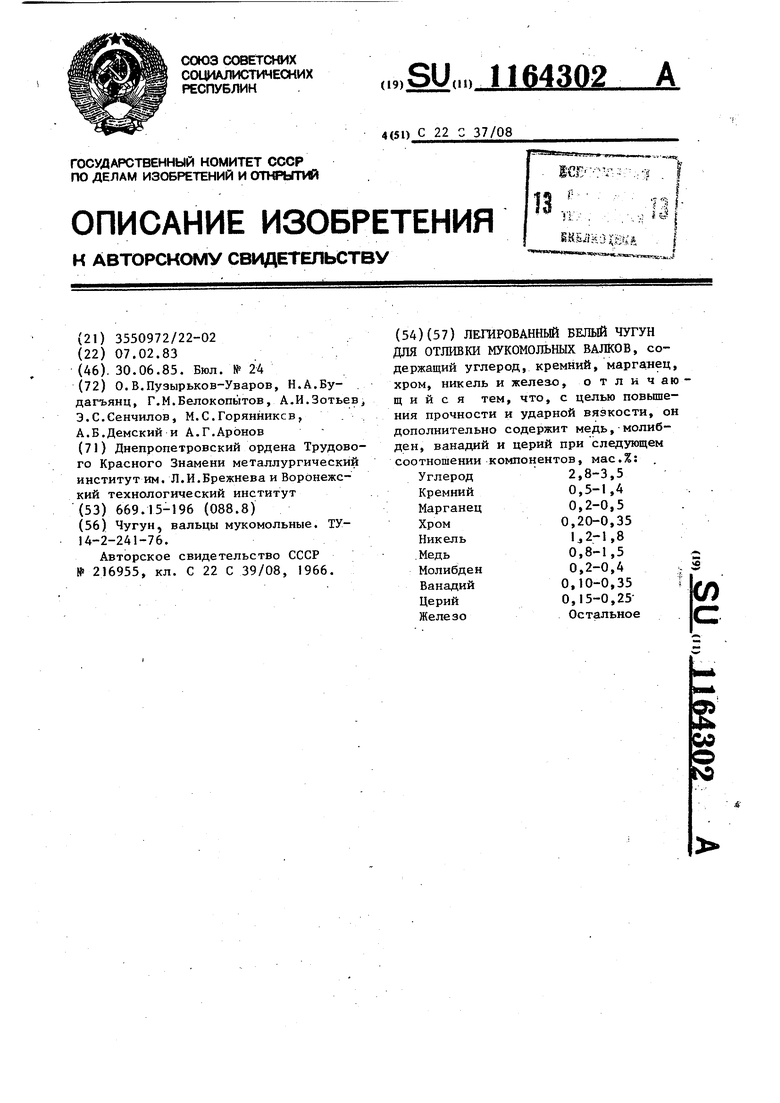

ЛЕГИРОВАННЫЙ БЕЛЫЙ ЧУГУН ДЛЯ ОТЛИВКИ МУКОМОЛЬНЫХ БАЖОВ, содержащий углерод, кремний, марганец, хром, никель и железо, о т л и ч аю щ и и с я тем, что, с целью повышения прочности и ударной вязкости, он дополнительно содержит медь, молибден, ванадий и церий при следующем Соотношении компонентов, мас.%: 2,8-3,5 Углерод 0,5-1,4 Кремний 0,2-0,5 Марганец 0,20-0,35 Хром 1,2-1,8 Никель 0,8-1,5 .Медь 0,2-0,4 Молибден 0,10-0,35 Ванадий СП 0,15-0,25 Церий С Остальное Железо

Чугун

Продолжение таблицы

| Чугун, вальцы мукомольные | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Авторское свидетельство СССР № 216955, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-30—Публикация

1983-02-07—Подача