«

Изобретение относится к вычислительной технике и может быть использовано при изготовлении матриц памяти для запоминающих устройств (ЗУ) на цилиндрических магнитных пленках (ЦМД).

Известен способ изготовления запоминающих матриц на ЦМЛ, основанный на плетении обмоток матриц на технологических струнах основы путем пропускания провода и вместе с ним ограничительного стержня через зев, образованный взаимным смещением технологических струн, расположения приложенного в зеве провода по линии его формовки под углом к струнам, удерживания технологических струн в зоне плетения стержнем и регулирования зева, извлечения стержня из технологически струи в сторону свободного конца провода СО.

Однако данный способ не обеспечивает равномерной по глубине формовки провода, проложенного в зеве под углом к струнам. Это обусловлено тем, что расстояния между струнами по высоте в направлении провода не одинаковы и увеличиваются в сторону его свободного конца. Ограничительный стержень при регулировании зева выравнивает высоты струн, однако при извлечении из зева ограничительного стержня струны не фиксируются на одинаковых высотах в направлении провода и, переходя в противоположный зев (после извлечения стержня), формуют провод 9 направлении возрастания расстояний по высоте между ними. Это приводит к нарушению формы витков при подбивке к пакету сплетаемых обмоток матриц, снижает их качество и надежность.

Наиболее близким техническим решением к изобретению является спсоб изготовления запоминающих матриц на ЦМП, заключающийся в том, что в обратный зев струн, образованный после зажатия ими ограничительного стержня, вводят дополнительный ограничительный стержень, перемещают последний по направлению к основному до выравнивания усилий зажатия его участками струн, фиксируют дополнительный стержень в этом положении, после чего последовательно удаляют

647862

основной и дополнительный стерж- . ни C2J.

Недостатком известного способа является то, что при перемещении 5 дополнительного стержня к основному увеличиваются усилия в струнах, действзтощие на основной стержень, и при извлечении стержня (основного) из зева сходящие с его конца

струны резкими движениями дергают проложенный в зеве провод, увеличивают длину втягивания его свободного конца, что приводит к отклонению размеров витков обмоток мат5 риц, точности их плетения, снижению качества и надежности.

Цель изобретения - повышение точности изготовления запоминаюпщх матриц на ЦМП.

Поставленная цель достигается тем, что согласно способу изготовления запоминающих матриц на ЦМП, основанному на плетении обмоток матриц на технологических струнах путем одновременного пропускания провода обмоток и основного ограничительного стержня через зев, образованный технологическими струнами,

0 расположения провода и основного ограничительного стержня в зеве под углом к технологическим струнам, удерживания струн ограничительным стержнем и регулирования зева с

5 образованием обратного зева, введения в обратный зев дополнительного ограничительного стержня, перемещения его по направлению к основному стержню до касания всеми технологическими струнами, последовательного удаления из технологических струн основного и дополнительного ограничительных стержней,после введения в обратный зев дополнительного ограничительного стержня сводят технологические струны обратного зева и располагают их друг относительно друга вдоль дополнительного, ограничительного стержня

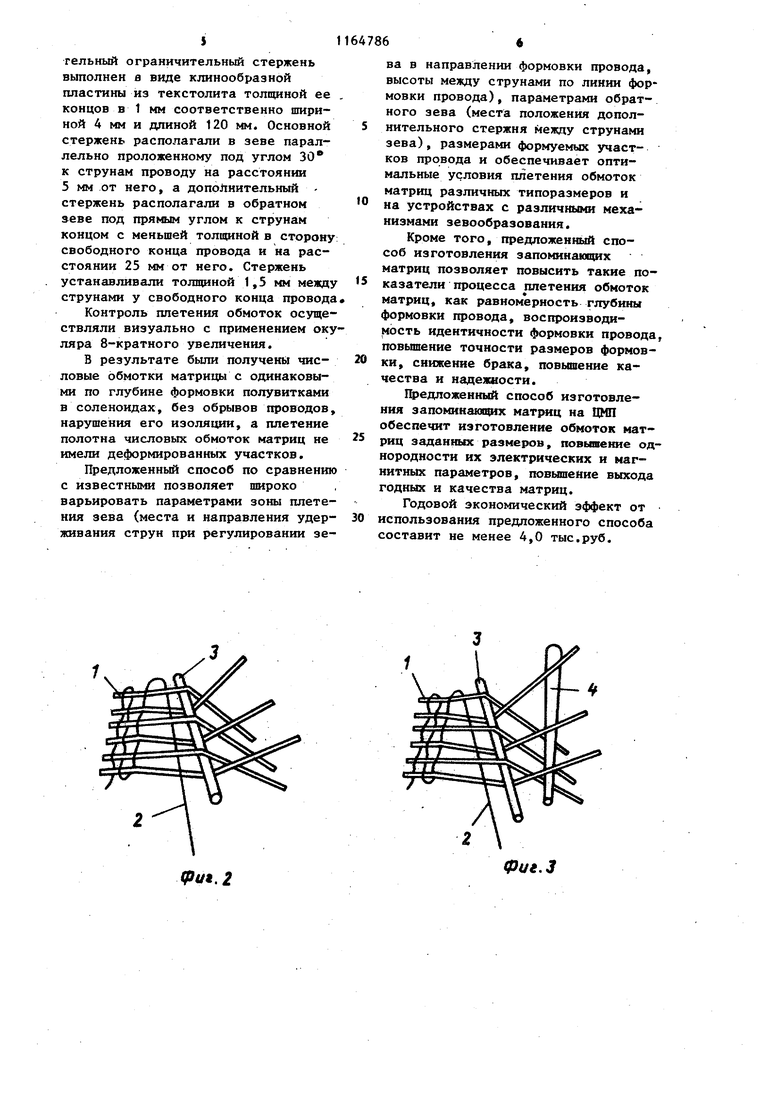

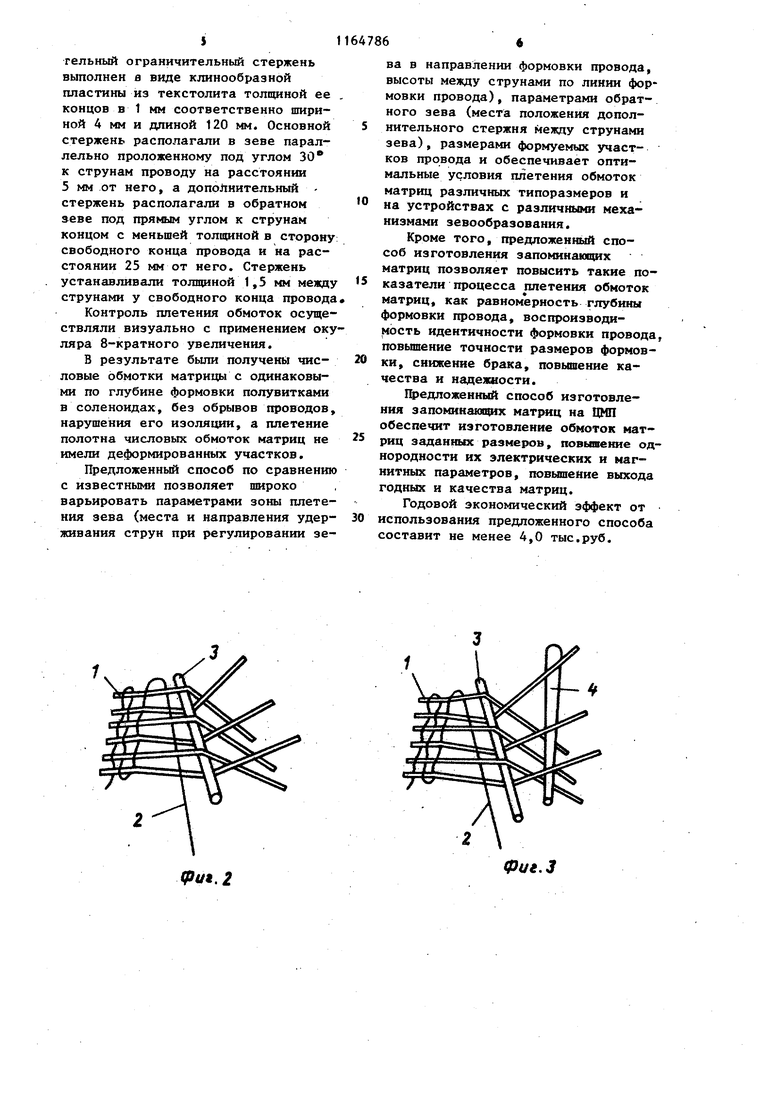

50 с понижением высот в направлении свободного конца провода и удерживают струны дополнительным ограничительньм стержнем в данном положении, а удаление дополнительного ограничительного стержня из технологических струн обратного зева осуществляют перемещением его в направлении от свободного конца провода. Плетение обмоток запоминающих . матриц осуществляют на любом приспо соблении, устройстве или станке, имеющем зевообразующий механизм. На фиг.1 схематически показана операция введения в зев провода и ограничительного стержня$ на фиг.2 операция регулирования основного зе ва и образования обратного зева; на фиг.З - операция введения в обратны зев дополнительного ограничительного стержня с переменным сечением по длине; на фиг.4 - операция расположения дополнительного ограничительного стержня относительно основ кого и защемления его струнами; на фиг.З - операция извлечения из зева основного ограничительного стержня и формования струнами провода; на фиг.6 - операция извлечения из обратного зева дополнительного ограничительного стержня. Устройство для осуществления предложенного способа содержит технологические струны 1, .вплетаемьй в них провод 2, основной ограничительный стержень 3 и дополнительный ограничительный стержень 4. Предложенный способ осуществляют следующим образом. В образованный между технологическими струнами 1 зев вводят провод 2 и основной ограничительный стержень 3, располагают провод 2 в зеве по линии формовки под углом к струнам 1, а стержень 3 располага в зеве параллельно проводу. Удерживают провод 2 и стержень 3 в заданн положении и регулируют зев. Для это го перемещают струны 1 в сторону закрывания зева. При этом струны 1 встречают на своем пути ограничительный стержень 3, который задержи вает в открытом зеве участки струн от вершин углов зева до мест касания со стержнем 3. Другие участки струн 1 от мест касания их со стерж нем 3 сводят в плоскость нейтрально го положения и,не меняя направле1НИЯ их движения, разводят в направл НИИ открывания очередного зева и об разуют между струнами 1 в местах их перекрестий со стержнем 3 обратный зев. В обратный зев вводят дополнительный ограничительный стержень 4 с изменякщимся по его длине сечением таким образом, что нйправляют его стороной с меньшим сечение 864 в направлении свободного провода 2, располагают стержень 4 в зеве на заданном расстоянии от основного стержня 3 и под заданным углом к струнам 1, после чего сводят струны обратного зева и защемляют ими дополнительный стержень 4. Затем извлекают основной стержень 3 из струн 1 путем перемещения его в сторону свободного конца провода 2. При этом струны 1 последовательно сходят с конца стержня 3, переходят через плоскость их нейтрального положения, формируют провод 2 и открьгаают обратный зев на участке от дополнительного стержня 4 до вершин углов между струнами 1 в месте их отделения от сплетаемого пакета обмоток матриц. Струны 1 в сечении стержня 4 располагают в соответствии с его толщиной на различных расстояниях друг от друга. При таком расположении струн 1 на стержне 4 происходит выравнивание расстояний (высот) между струнами 1 и в направлении формовки провода 2 и глубина его формовки каждой струной при перемещении стержня.3 получается одинаковой. После извлечения из струн 1 стержня 3 и формовки струнами 1 провода 2 извлекают стержень 4 путем перемещения его в направлении от свободного конца провода 2, сводят струны 1 в плоскость их нейтрального положения и все дальнейшие операции повторяют. Пример. Предложенный способ опробован для плетения обмоток 20-разрядной, 32-числовой матрицы. .JttaMeTp технологических струн 0,2 мм, шаг между cтpyнa в 0,5 мм. .Цнаметр провода для обмоток матриц 0,08 мм, марка провода ПЭВТЛК.Мезвду обмотками вплетали по 3 витка магнитного кипер.а. На концах матриц сплетали по 10 технологических витков , предохраняющих витки начальных рабочих обмоток матриц от повреядений при извлечении технологических струн из соленоидов обмоток, заполнении их стержнями с магнитной пленкой и монтаже матриц в накогютель памяти. Основной ограничительный стержень выполнен в виде пластины иэ текстолита толщиной 0,5 мм, шириной 4 мм и длиной 100 мм. Дополнительный ограничительный стержень выполнен S виде клинообразной пластины из текстолита толщиной ее концов в 1 мм соответственно шириной 4 мм и длиной 120 мм. Основной стержень располагали в зеве параллельно проложенному под углом 30 к струнам проводу на расстоянии 5 мм от него, а дополнительный стержень располагали в обратном зеве под прямым углом к струнам концом с меньшей толщиной в сторону: свободного конца провода и на расстоянии 25 мм от него. Стержень устанавливали толщиной 1,5 мм между струнами у свободного конца провода

Контроль плетения обмоток осуществляли визуально с применением окуляра 8-кратного увеличения.

В результате были получены числовые обмотки матрицы с одинаковыми по глубине формовки полувитками в соленоидах, без обрывов проводов, нарушения его изоляции, а плетение полотна числовых обмоток матриц не имели деформированных участков.

Предложенный способ по сравнению с известными позволяет широко варьировать параметрами зоны плетения зева (места и направления удерживания струн при регулировании зева в направлении формовки провода, высоты между струнами по линии формовки провода), параметрами обратного зева (месга положения дополнительного стержня между струнами зева), размерами формуемых участков провода и обеспечивает оптимальные условия плетения обмоток матриц различных типоразмеров и на устройствах с различными механизмами зевообразования.

Кроме того, предложенный способ изготовления запоминающих матриц позволяет повысить такие показатели процесса плетения обмоток матриц, как равномерность глубины формовки провода, воспроизводимость идентичности формовки провода повышение точности размеров формовки, снижение брака, повышение качества и надежности.

Щ едложенный способ изготовления запоминаяяцих матриц на ЦМП обеспечит изготовление обмоток матриц заданных размеров, повышение однородности их электрических и магнитных параметров, повслпение выхода годных и качества матриц.

Годовой экономический зффект от использования предложенного способа составит не менее 4,0 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления матриц запоминающих устройств на цилиндрических магнитных пленках | 1979 |

|

SU858101A1 |

| Способ изготовления матриц запоминающихуСТРОйСТВ HA цилиНдРичЕСКиХ МАгНиТНыХплЕНКАХ | 1979 |

|

SU842959A2 |

| Способ изготовления матриц запоминающих устройств на цилиндрических магнитных пленках | 1979 |

|

SU864337A2 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1981 |

|

SU1016831A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1984 |

|

SU1198567A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1983 |

|

SU1095235A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1980 |

|

SU942147A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1981 |

|

SU959160A1 |

| Способ изготовления матриц длязАпОМиНАющиХ уСТРОйСТВ HA цилиНдРи-чЕСКиХ МАгНиТНыХ плЕНКАХ | 1979 |

|

SU841035A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1977 |

|

SU705519A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОМИНАЮЩИХ МАТРИЦ НА ЦИПИНДРИЧЕСКИХ МАГНИТНЫХ Ш1ЕНКАХ, основанный на плетении обмоток матриц на технологических струнах путем одновременного пропускания провода обмоток и основного ограничительного стержня через зев, образованный технологическими струнами, расположения провода и основного ограничительног стержня в зеве под углом к технолог ческим струнам, удерживания струн ограничительньм стержнем и регули рования зева с образованием обратно го зева, введения в обратный зев дополнительного ограничительного стержня, перемещения его по направлению к основному стержню до касания всеми технологическими струнами, последовательного удаления из технологических струн основного и дополнительного ограничительных стержней, отличающийся тем, что, с целью повышения точности изготовления запоминающих матриц, после введения в обратный зев дополнительного ограничительного стержня сводят технологические струны обратного зева и располагают их друг относительно друга вдоль дополнительного .ограничительного стержня с понижением высот в направлении свободного конца провода и удерживают струны дополнительным ограничительным стержнем в данном положении, а удаление дополнительного ограничительного стержня из технологических струн обратного зева осуществляют перемещением его в направлении от свободного конца провода.

(put, 2

ipt/е.З

Z7i/3.4

fpu9,5

x X

.

Ш

%

/

фиг,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления матриц запоминающих устройств на цилиндрических магнитных пленках | 1975 |

|

SU566267A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления матриц запоминающихуСТРОйСТВ HA цилиНдРичЕСКиХ МАгНиТНыХплЕНКАХ | 1979 |

|

SU842959A2 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1985-06-30—Публикация

1983-10-11—Подача