сд ел

ts9

ИзобретениеОТНОСИТСЯ к обработ-, ке металлов давлением и может быть использовано в кузнечно-прессовых цехах для получения поковок типа валов преимущественно из конструкционных углеродистых и легированных сталей.

Цель изобретения - повышение производительности и улучшение качества получаемых поковок путем уменьшения возможности трещинообразования.

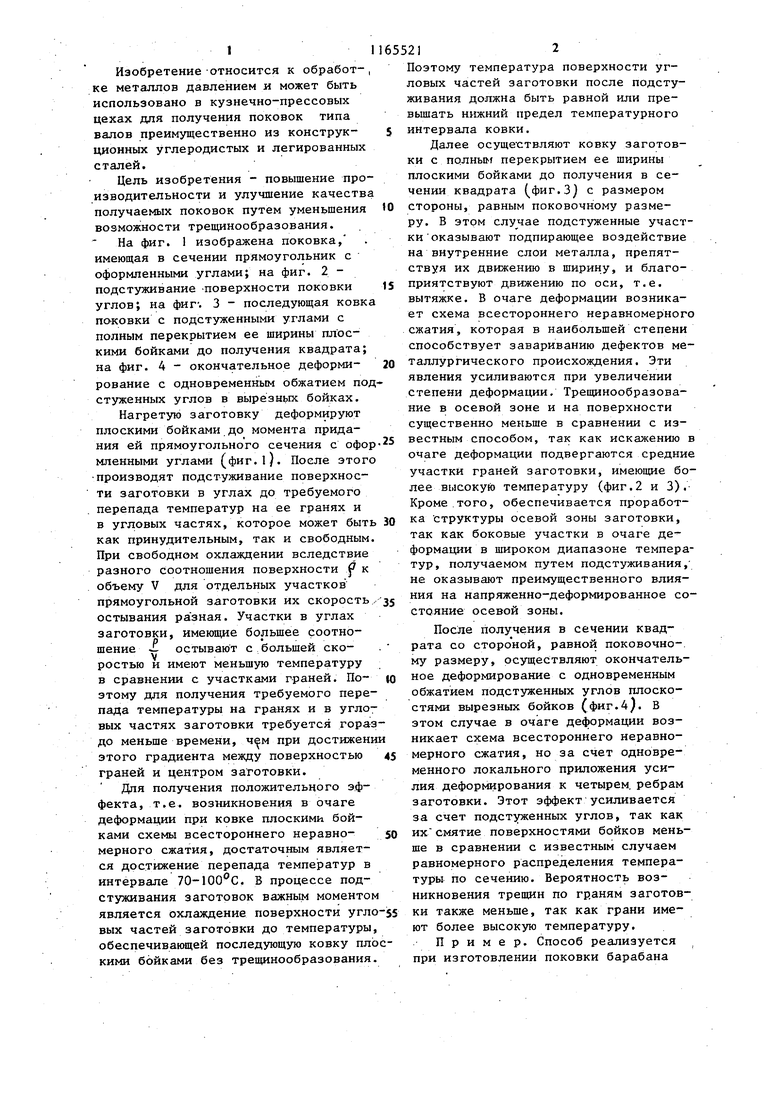

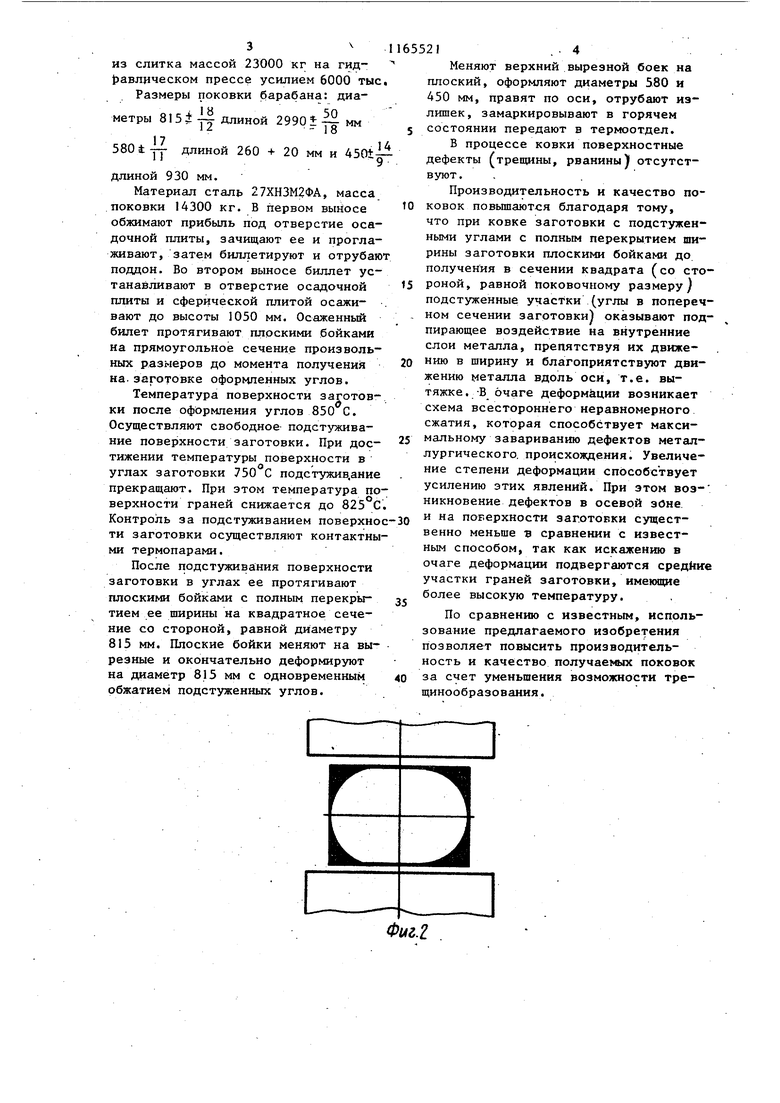

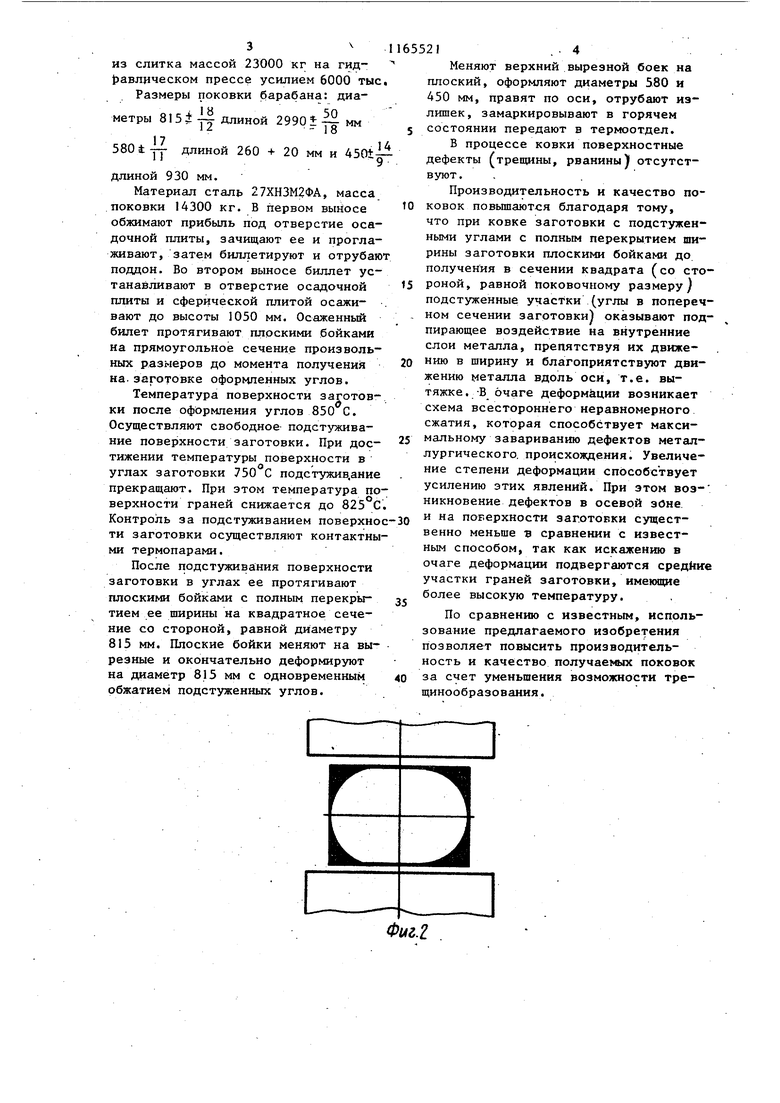

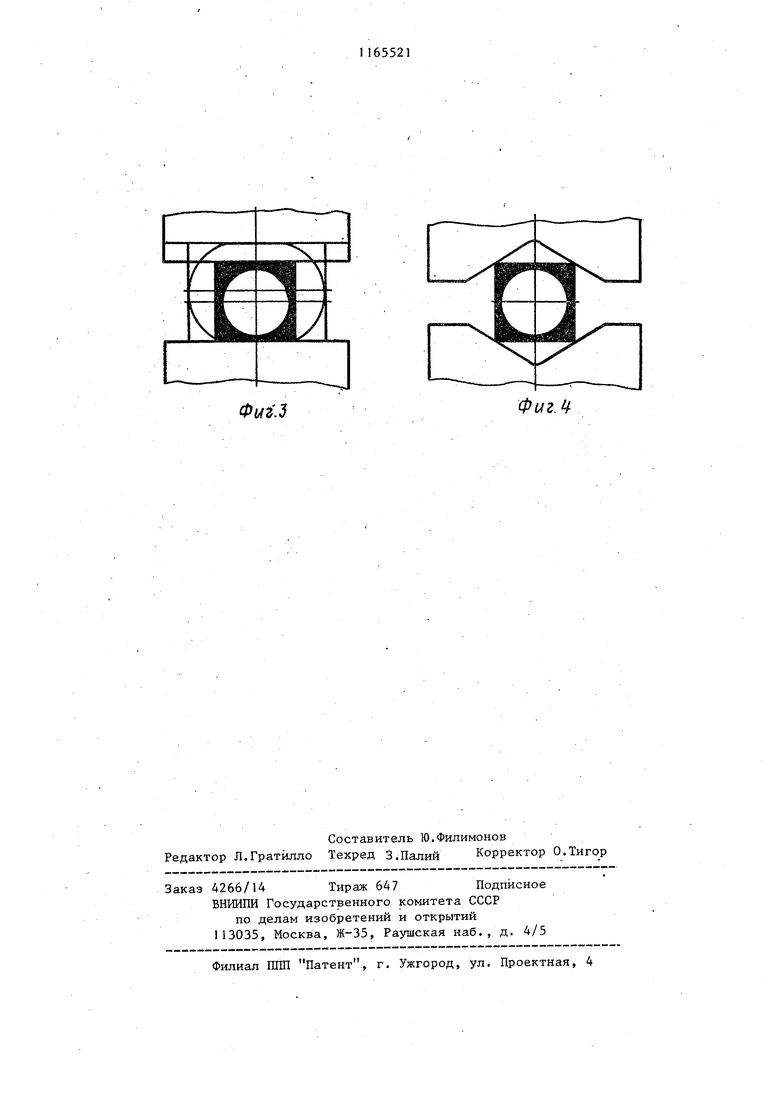

На фиг. 1 изображена поковка/ имеющая в сечении прямоугольник с оформленными углами; на фиг. 2 подстуживание -поверхности поковки углов; на фиг . 3 - последующая ковка поковки с подстуженными углами с полным перекрытием ее ширины плоскими бойками до получения квадрата; на фиг. 4 - окончательное деформирование с одновременным обжатием подстуженных углов в вырёзньгх бойках.

Нагретую заготовку деформируют плоскими бойками до момента придания ей прямоугольного сечения с офор мленными углами (фиг.1). После этого производят подстуживание поверхности заготовки в углах до требуемого перепада температур на ее гранях и в угловых частях, которое может быть как принудительным, так и свободным. При свободном охлаждении вследствие разного соотношения поверхности к объему V для отдельных участков прямоугольной заготовки их скорость , остывания разная. Участки в углах заготовки, имеющие большее соотношение - остывают с большей скоростью и имеют меньшую температуру в сравнении с участками граней. Поэтому для получения требуемого перепада температуры на гранях и в угловых частях заготовки требуется гораздо меньше времени, при достижени этого градиента между поверхностью граней и центром заготовки.

Дпя получения положительного эффекта, т.е. возникновения в очаге деформации при ковке плоскими бойками схемы всестороннего неравномерного сжатия, достаточным является достижение перепада температур в интервале 70-100 с. В процессе подстуживания заготовок важным моментом является охлаждение поверхности угло вых частей заготовки до температуры, обеспечивающей последующую ковку плокими бойками без трещинообразования.

Поэтому температура поверхности угловых частей заготовки после подстуживания должна быть равной или превышать нижний предел температурного интервала ковки.

Далее осуществляют ковку заготовки с полньп т перекрытием ее ширины плоскими бойками до получения в сечении квадрата (фиг.З) с размером стороны, равным поковочному размеру. В этом случае подстуженные участки оказывают подпирающее воздействие на внутренние слои металла, препятствуя их движению в ширину, и благоприятствуют движению по оси, т.е. вытяжке. В очаге деформации возникает схема всестороннего неравномерног сжатия, которая в наибольшей степени способствует завариванию дефектов металлургического происхождения. Эти явления усиливаются при увеличении степени деформации, Трещинообразование в осевой зоне и на поверхности существенно меньше в сравнении с известным способом, так как искажению очаге деформации подвергаются средни участки граней заготовки, имеющие более высокую температуру (фиг.2 и 3). Кроме.того, обеспечивается проработка структуры осевой зоны заготовки, так как боковые участки в очаге деформации в широком диапазоне температур, получаемом путем подстуживания, не оказывают преимущественного влияния на напряженно-деформированное состояние осевой зоны.

После получения в сечении квадрата со стороной, равной поковочно-. му размеру, осуществляют окончательное деформирование с одновременным обжатием подстуженных углов плоскостями вырезных бойков (фиг.4). В этом случае в очаге деформации возникает схема всестороннего неравномерного сжатия, но за счет одновременного локального приложения усилия деформирования к четырем, ребрам заготовки. Этот эффект усиливается за счет подстуженных углов, так как их смятие поверхностями бойков меньше в сравнении с известным случаем равномерного распределения температуры по сечению. Вероятность возникновения трещин по граням заготовки также меньше, так как грани имеют более высокую температуру.

Пример. Способ реализуется при изготовлении поковки барабана 3 из слитка массой 23000 кг на гидJjaBnH4ecKOM прессе усилием 6000 тыс Размеры поковки барабана: диаметры 815 ±44 длиной 29901- мм 1 1 о длиной 260 + 20 мм и 450t- длиной 930 мм. Материал сталь 27ХНЗМ2ФА, масса поковки 14300 кг. В первом выносе обжимают прибыль под отверстие осадочной плиты, зачищают ее и проглаживают, затем биллетируют и отрубаю поддон. Во втором выносе биллет устанавливают в отверстие осадочной плиты и сферической плитой осаживают до высоты 1050 мм. Осаженный билет протягивают плоскими бойками иа прямоугольное сечение произвольных размеров до момента получения на. заготовке офорьгпенных углов. Температура поверхности заготовки после оформления углов 850 С. Осуществляют свободное подстуживание поверхности заготовки. При достижении температуры поверхности в углах заготовки 750 С подстужив.ание прекращают. При этом температура по верхности Граней снижается до 825 С Контроль за подстуживанием поверхи ти заготовки осуществляют контактны ми термопарами. После подстуживания поверхности заготовки в углах ее протягивают плоскими бойками с полным перекрытием ее щирины на квадратное сечение со стороной, равной диаметру 815 мм. Плоские бойки меняют на вы резные и окончательно деформируют на диаметр 815 мм с одновременным обжатием подстуженных углов. 21. 4 Меняют верхний вырезной боек на плоский, оформляют диаметры 580 и 450 мм, правят по оси, отрубают излишек, зама.ркировывают в горячем состоянии передают в термоотдел. В процессе ковки поверхностные дефекты (трещины, рванины) отсутствуют. Производительность и качество поковок повьшаются благодаря тому, что при ковке заготовки с подстуженными углами с полным перекрытием ширины заготовки плоскими бойками до. получения в сечении квадрата (со стоРОНОЙ, равной поковочному размеру) подстуженные участки (углы в поперечном сечении заготовки оказывают подпирающее воздействие на внутренние слои металла, препятствуя их движению в ширину и благоприятствуют движению металла вдоль оси, т.е. вытяжке. -В очаге деформ&ции возникает схема всестороннего неравномерного сжатия, которая способствует максимальному завариванию дефектов металлургического, происхождения. Увеличение степени деформации способствует усилению этих явлений. При этом возникновение дефектов в осевой зоне. и на поверхности заготовки существенно меньше v сравнении с известным способом, так как искажению в очаге деформации подвергаются средйке участки граней заготовки, имеющие более высокую температуру. По сравнению с известным, использование предлагаемого изобретения позволяет повысить производительность и качество получаемых поковок за счет уменьшения возможности трещинообразования.

Фыг.З

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки крупных поковок | 1979 |

|

SU804151A1 |

| СПОСОБ КОВКИ ПОКОВОКВСЕСОЮЗНАЯПАТЕн:ко-их[;инЕ':кА?БИБЛИОТЕКА | 1972 |

|

SU329941A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ ковки слитков и устройство для его осуществления | 1985 |

|

SU1303238A1 |

| Способ изготовления цилиндрических поковок | 1987 |

|

SU1442315A2 |

| Заготовка для ковки | 1979 |

|

SU795689A1 |

| Способ ковки крупных стальных поковок | 1978 |

|

SU871961A1 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

| Способ ковки поковок типа пластин | 1980 |

|

SU889248A1 |

| СПОСОБ КОВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2018 |

|

RU2674369C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ВАЛОВ преимущественно из конструкционных углеродистых и.ле-. гированных сталей, включающий деформирование заготовки плоскими бой.камк, подстуживдние ее поверхности до требуемого перепада температур в поперечном сечении и окончательное ее деформирование в вырезных бойках, отличаю-щийся тем, что, с целью повьппения производительности и улучшения качества 11рлучаемьгх поковок путем уменьшения возможности трещинообразования, деформирование заготовки плоскими бойками осуществляют до получения сечения в форме прямоугольника, подстуживание заготовки осуществляют до перепада температур на ее гранях и в угловых частях заготовки 70100 с с последующей ковкой заготовки с полным перекрытием ее ширины плоскими бойками до получения квадрата с размером стороны, равным поко ночному размеру, а окончательное (Л деформирование в вырезных бойках осуществляют при одновременном обжатии подстуженных угловых частей заготовки.

| Тюрин В.А | |||

| Теория и процессы ковки слитков на прессах | |||

| М., Машиностроение, 1979, с.169-170. |

Авторы

Даты

1985-07-07—Публикация

1982-08-05—Подача