(54) СПОСОБ КОВКИ ПОКОВОК ТИПА ПЛАСТИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поковок коленчатых валов | 1988 |

|

SU1556806A1 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| Способ изготовления цилиндрических поковок | 1987 |

|

SU1442315A2 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ изготовления поковок типа вал | 1990 |

|

SU1773541A1 |

| Способ ковки поковок ступенчатых валов | 1989 |

|

SU1697972A1 |

| Способ ковки крупных слитков | 1980 |

|

SU940983A1 |

| Способ протяжки поковок типа пластин и кузнечный боек для его осуществления | 1984 |

|

SU1256840A1 |

| Способ ковки поковок | 1988 |

|

SU1608005A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовом производстве при ковке поковок с прямоугольным сечением типа пластин, плит и т.д.

Известен способ ковки поковок типа пластин путем протяжки заготовки на плоских бойках в направлении ее оси. По данному способу протяжку концевых частей поковки производят бойками с выпуклой поверхностью. Обжатие слитков по этому способу устраняет выпучивание торцовых частей поковки вследствие того, что периферийные недеформированные участки сдерживают и выравнивают течение металла в продольном направлении вдоль оси заготовки 1.

Однако этим способом нельзя получать пластины широкой номенклатуры с бЬльшим диапазоном поперечных сечений, так как при переходах ковки с одного типоразмера поковки на другой необходимо проводить замену ковочного инструмента. Это приводит к простоям оборудования и следовательно к снижению производительности работы.

Цель изобретения - повышение производительности работы.

Цель достигается тем, что согласно способу ковки поковок типа пластин путем протяжки заготовки на плоских обоймах в направлении ее оси, после протяжки заготовки до соотношения ее ширины к высоте не более двух, производят поочередную оттяжку угловых участков заготовки до поковочных размеров по высоте, после чего протяжке подвергают остальную часть заготовки.

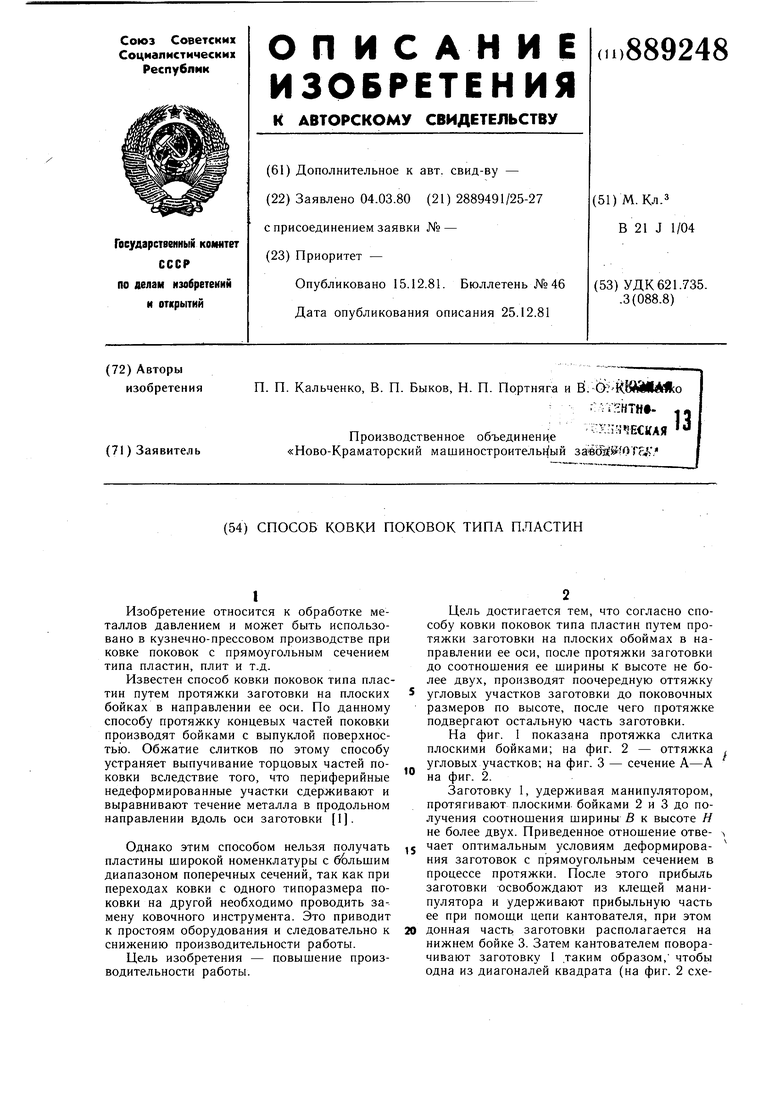

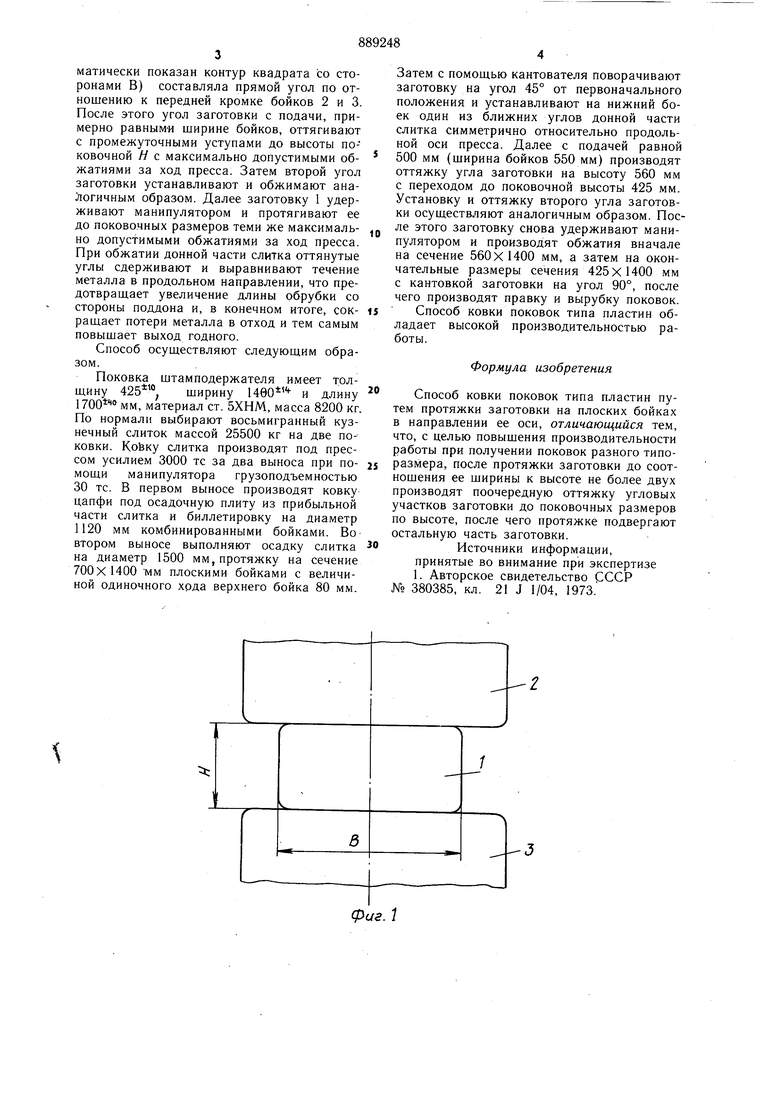

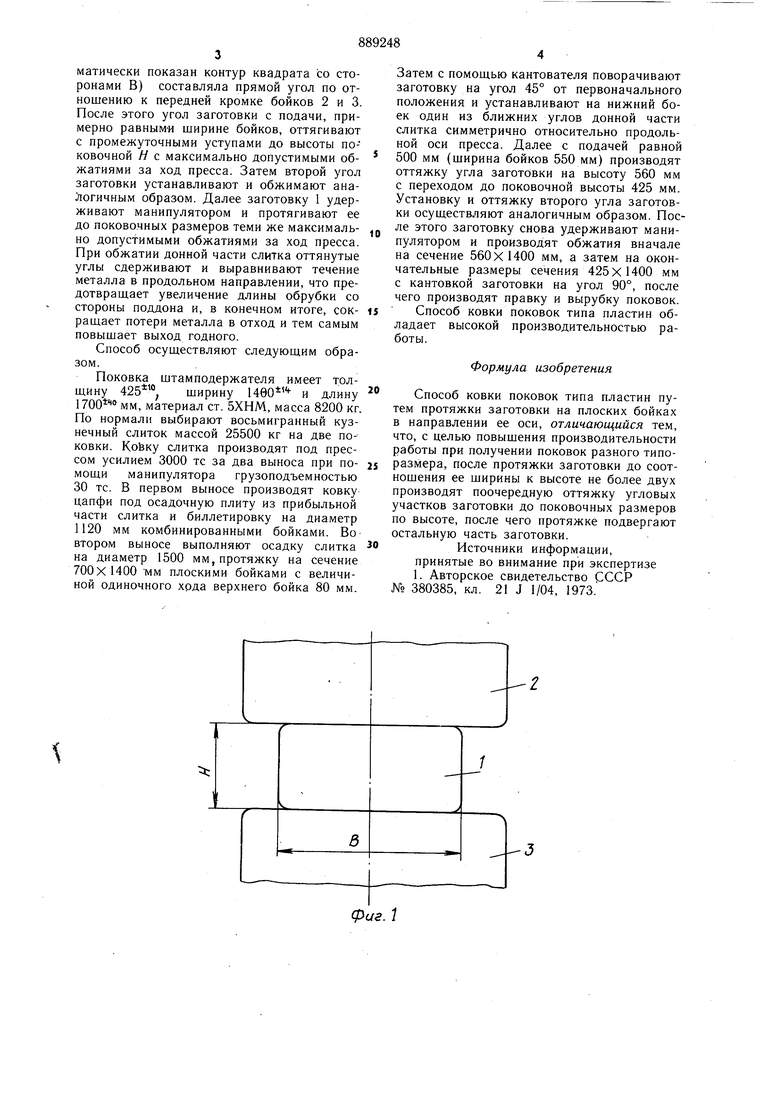

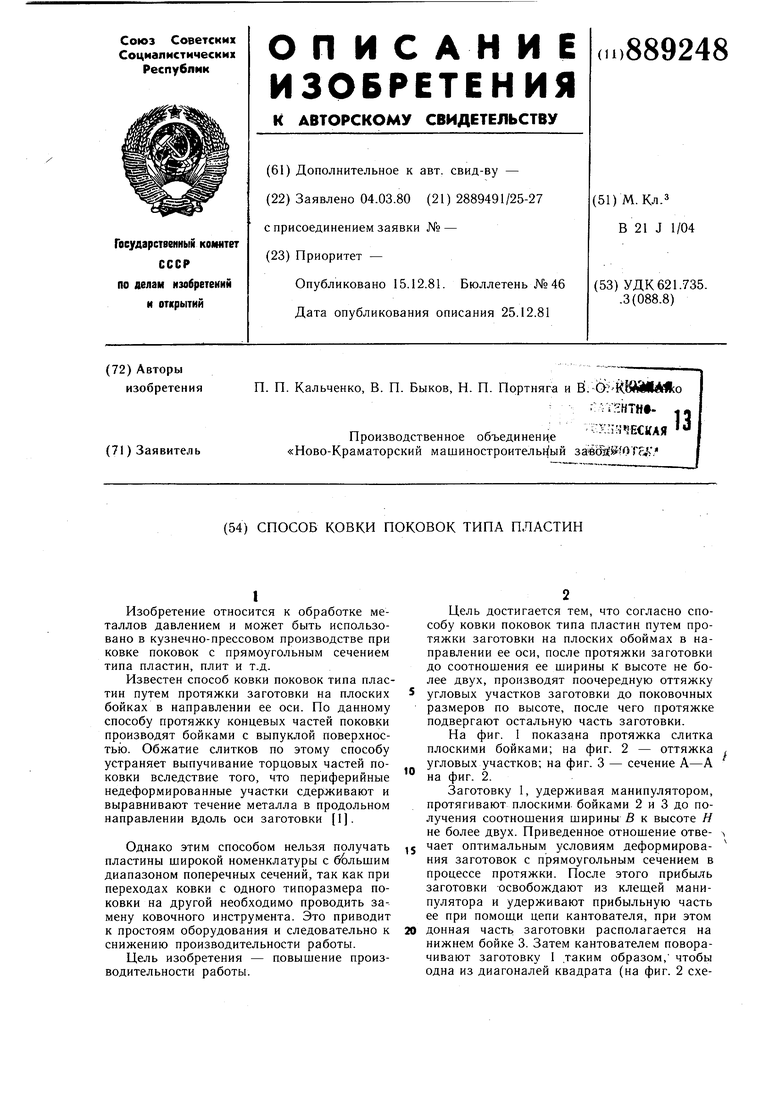

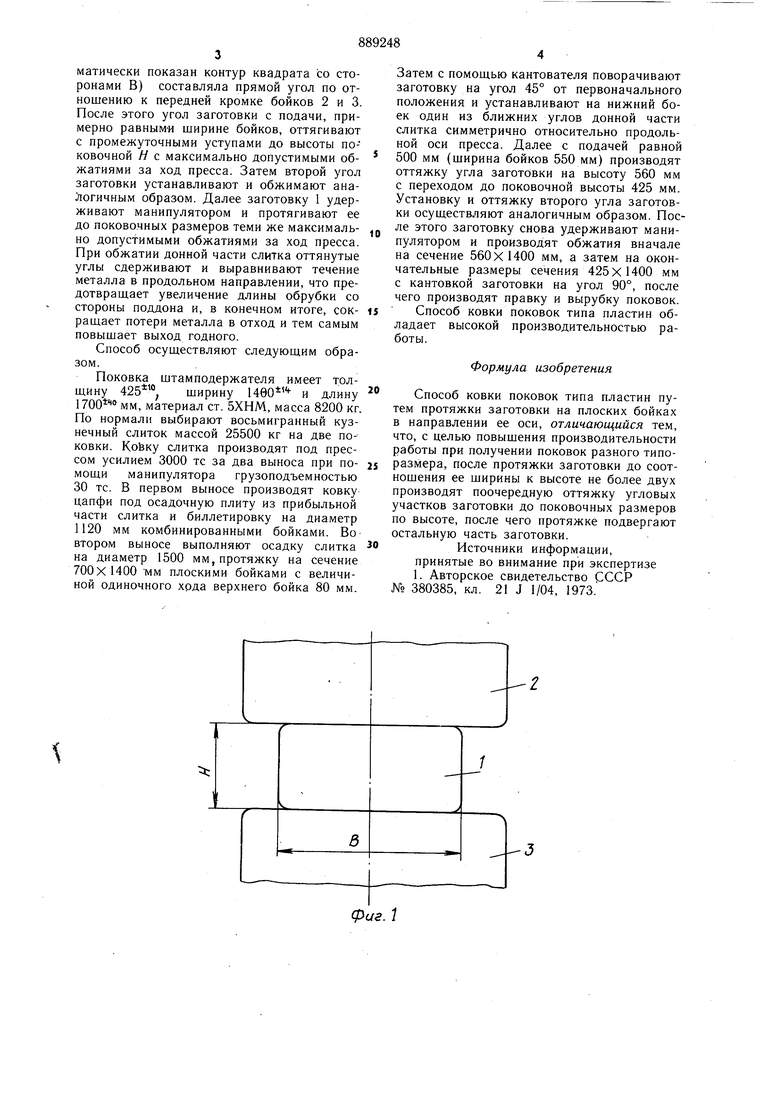

На фиг. 1 показана протяжка слитка плоскими бойками; на фиг. 2 - оттяжка угловых участков; на фиг. 3 - сечение А-А

10 на фиг. 2.

Заготовку 1, удерживая манипулятором, протягивают плоскими бойками 2 и 3 до получения соотношения ширины В к высоте Н не более двух. Приведенное отношение отве- л ,5 чает оптимальным условиям деформирования заготовок с прямоугольным сечением в процессе протяжки. После этого прибыль заготовки освобождают из клещей манипулятора и удерживают прибыльную часть ее при помоши цепи кантователя, при этом

20 донная часть заготовки располагается на нижнем бойке 3. Затем кантователем поворачивают заготовку 1 .таким образом, чтобы одна из диагоналей квадрата (на фиг. 2 схемагически показан контур квадрата со сторонами В) составляла прямой угол по отношению к передней кромке бойков 2 и 3. После этого угол заготовки с подачи, примерно равными ширине бойков, оттягивают с промежуточными уступами до высоты поковочной Н с максимально допустимыми обжатиями за ход пресса. Затем второй угол заготовки устанавливают и обжимают аналогичным образом. Далее заготовку 1 удерживают манипулятором и протягивают ее до поковочных размеров теми же максимально допустимыми обжатиями за ход пресса. При обжатии донной части слитка оттянутые углы сдерживают и выравнивают течение металла в продольном направлении, что предотвраш,ает увеличение длины обрубки со стороны поддона и, в конечном итоге, сокращает потери металла в отход и тем самым повышает выход годного.

Способ осуш.ествляют следующим образом.

Поковка штамподержателя имеет толшину ширину и длину мм, материал ст. 5ХНМ, масса 8200 кг. По нормали выбирают восьмигранный кузнечный слиток массой 25500 кг на две поковки. КоЬку слитка производят под прессом усилием 3000 тс за два выноса при помощи манипулятора грузоподъемностью 30 тс. В первом выносе производят ковку цапфи под осадочную плиту из прибыльной части слитка и биллетировку на диаметр 1120 мм комбинированными бойками. Во втором выносе выполняют осадку слитка на диаметр 1500 мм, протяжку на сечение 700X1400 ММ плоскими бойками с величиной одиночного хода верхнего бойка 80 мм.

Затем с помощью кантователя поворачивают заготовку на угол 45° от первоначального положения и устанавливают на нижний боек один из ближних углов донной части слитка симметрично относительно продольной оси пресса. Далее с подачей равной 500 мм (ширина бойков 550 мм) производят оттяжку угла заготовки на высоту 560 мм с переходом до поковочной высоты 425 мм. Установку и оттяжку второго угла заготовки осуществляют аналогичным образом. После этого заготовку снова удерживают манипулятором и производят обжатия вначале на сечение 560X1400 мм, а затем на окончательные размеры сечения 425X1400 мм с кантовкой заготовки на угол 90°, после чего производят правку и вырубку поковок. Способ ковки поковок типа пластин обладает высокой производительностью работы.

Формула изобретения

Способ ковки поковок типа пластин путем протяжки заготовки на плоских бойках в направлении ее оси, отличающийся тем, что, с целью повышения производительности работы при получении поковок разного типоразмера, после протяжки заготовки до соотношения ее ширины к высоте не более двух производят поочередную оттяжку угловых участков заготовки до поковочных размеров по высоте, после чего протяжке подвергают остальную часть заготовки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 380385, кл. 21 J 1/04, 1973.

(раг. i

Авторы

Даты

1981-12-15—Публикация

1980-03-04—Подача