11 Изобретение относится к комплекс ной обработке металлических изделий, преимущественно к технологии массово го изготовления сложнопрофильных изделий, холодньш объемным деформирова нием. Известен способ изготовления металлических изделий, включающий предварительную обработку поверхно сти .заготовки, нанесение на нее кор розионностойкого покрытия и холодное объемное деформирование заготовки Ш Однако покрытия, вьшолняющие сог-ласно данному способу двойную , антикоррозионную запщту изготавлива мых изделий и смазьшание заг товки в процессе деформации, мало эф фективны при массовом изготовлении сложнопрофильных металлических изде ЛИЙ холодным объемным деформированй ем, в частности при изготовлении f, резьбовых крепежных изделий высадкой выдавливанием и накаткой на многопо зициоиных прессах -автоматах. Низкая эффективность объясняется тем, что при изготовлении сложнопрофильных изделий возникает несплошность покры тий, носящая либо зональный, либо равномерный характер, вследствие уве личения поверхности деформируемой заготовки и разрушения покрытий в процессе деформации. Наличие несплош ности покрытий снижает коррозионную стойкость изделий. Целью изобретения является повьгшение коррозионной стойкости изделий и снижение трудоемкости их изготовле ния.. Поставленная цель достигается тем что согласно способу изготовлё1€ия . металлических изделий, В1сшочающему предварительную обработку поверхности заготовки, нанесение на нее коррозионностойкого покрытия и холодное объемное деформирование заготовки, нанесение покрытия осуществляют в процессе деформирования заготовки путем распыления суспензии. Увеличение коррозионной стойкости изделий обеспечивается за счет ис- ключения образования несплошностей покрытия как зонального, так и равномерного характера. Нанесение покрытия в процессе деформирования за готовки путем распыления суспензии обеспечивает его наличие на вновь образующихся поверхностях деформируемой заготовки, а .также на всех 7 обнажающихся участках поверхностного слоя заготовки, тем самым исключая оба типа несплошностей. Наличие предварительной подготовки поверхности исходного материала, разогрева поверхностных слоев в процессе деформации и давления для осуществления деформации обеспечивает схватывание наносимого покрытия с поверхностью заготовки. Нанесение покрытий распылением суспензии обеспечивает ее доступ в очаг деформации на всех переходах штамповки. В случае много- позиционного деформирования достигается дополнительное улучшение качества, формируемых покрытий .за счет того, что на-каждом последующем переходе обеспечивается уплотнение покрытия, сформированного на предыдущем переходе, а также закрытие несплощностей, образовавшихся на. предыдущем переходе. Для снижения трудоемкости изготов ления предлагаемый способ включает минимальное количество операций при обеспечении требуемых качества изготовления и высокой производительности. При этом исключаются межопера- ционная антикоррозионная обработка поверхности изделия, калибровка профиля изделия, электроосаждение покрытий на бунтовой исходный материал, обработка покрытия стеклянной дробью. Предлагаемый способ обеспечивает повьш1ение эффективности смазочного действия покрытий за счет отсутствия непосредственного контакта поверх-ностей деформируемой заготовки и инструмента вследствие подачи суспензии в очаг деформацикВ течение всего процесса.формообразования. Отсутствие несплошности покрытия обеспечивает устойчивый режим контактного трения, 1 . Пример. По предлагаемому способу изготавливается опытная партия гаек М 16x15 самоконтрящихся, обжатых по эллипсу (ОСТ 37.001.187-70). Маршрутная технология изготовления в этом случае включает предварительную подготовку поверхности исходного бунтового материала из стали 16хСН «4 17,33, включающую последовательно переходы, химическое обезжиривание, промывку в теплой и холодной воде, травление и промывку в холодной воде на установке ВСМ 1/150; высадку на холодновысадочном автомате M16-2-CNF за 6 переходов, последовательно включающих отрезку заго тонок от бунтового материала, осадку заготовок с оформлением захрдной фас ки, вьщавливание цилиндрической час ти, предварительное оформление шести гранника и цилиндрической части, окончательное оформление шестигранника, прошивку отверстия;

накатку резьбы на внутренней поверхности прошитого отверстия на гай конакатном автомате;

обжатие цилиндрической части гайки на эллипс на спецустановке;

окончательную обработку поверхносг ти, включающзто последовательные пе реходы, промывки, пассивирования, промьшки.и сушки на установке VTS-II

Во время операций высадки и накатки осуществляется подача водной сус пензии мелкодисперсного металлического сплава кадмий-цинк, содержащего мас,%: кадмий 73,5 и цинк 26,5 с раз мерами частиц мкм и величиной зерна в частице 0,5 мкм. Соотношение металлического порошка и дистиллиро ванной воды составляет 1:10. Суспензия готовится отдельно и заливается соответственно, в системы охлаждения холодновысадочного автомата M16-2H3NF и гайконакатного автомата. Подача суспензии осуществляется распылением при помощи насоса, встроенного в систему охлаждения.

При высадке на переходах выдавливания цилиндрической части гайки и прошивки отверстия измеряются полные усилия деформации при помощи измерительного блока, включающего месдозу с наклеенными тензодатчиками, соединенными по мостовой безусилительной схеме, и осциллограф Н-700. Измерительный блок позволяет осуществлять непрерывную запись усилий на протяжении всего процесса выдавливания с относительной погрешностью, не правы

тающей 1%.

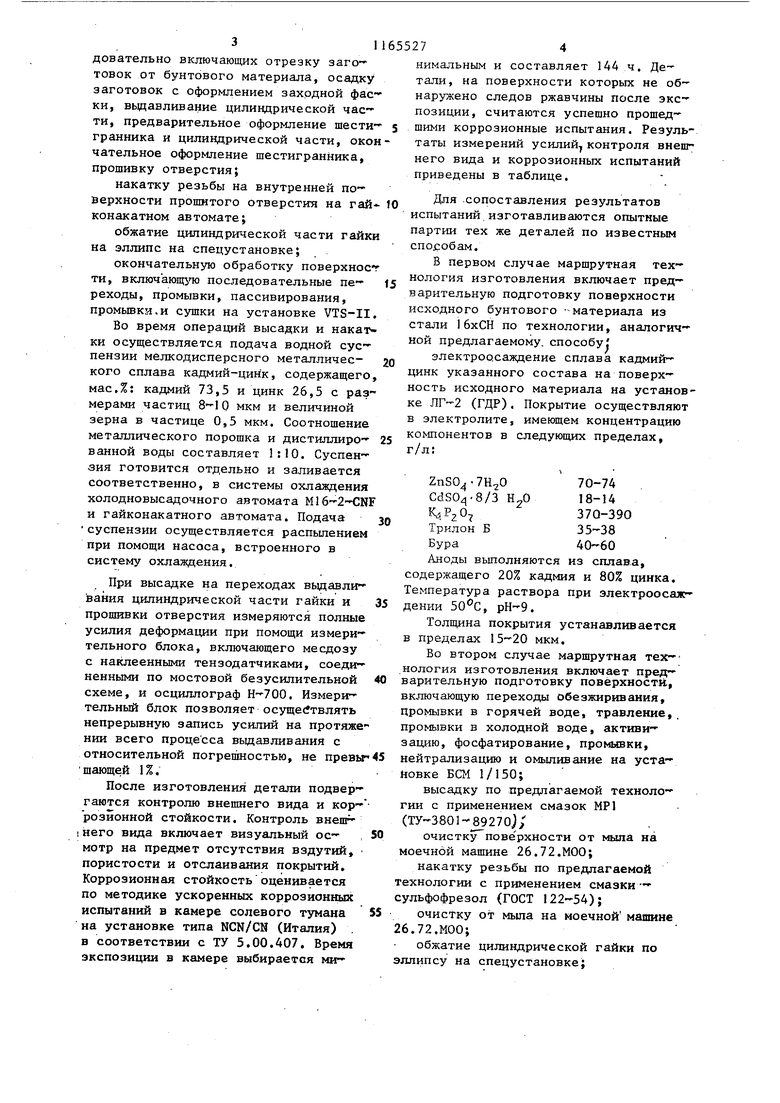

После изготовления детали подвергаются контролю внешнего вида и кор- розионной стойкости. Контроль внешI него вида включает визуальный ос- , мотр на предмет отсутствия вздутий, пористости и отслаивания покрытий. Коррозионная стойкость оценивается по методике ускоренных коррозионных испытаний в камере солевого тумана на установке типа NCN/CN (Италия) . в соответствии с ТУ 5.00.407, Время экспозиции в камере выбирается минимальным и составляет 144 ч. Де тали, на поверхности которых не обнаружено следов ржавчины после экспозиции, считаются успешно прошедшими коррозионные испытания. Результаты измерений усилий контроля внеш него вида и коррозионных испытаний приведены в таблице.

Для .сопоставления результатов испытаний.изготавливаются опытные партии тех же деталей по известным способам.

В первом случае маршрутная технология изготовления включает предварительную подготовку поверхности исходного бунтового -материала из стали 1бхСН по технологии, аналогичной предлагаемому, способу.

злектроо.саждение сплава кадмийцинк указанного состава на поверхность исходного материала на установке ЛГ-2 (ГДР), Покрытие осуществляют в электролите, имеющем концентрацию компонентов в следующих пределах, г/л:

70-74

ZnSO,

CdS0.8/3

18-14

37Q-390

35-38

Трилон Б

40-60

Бура

Аноды выполняются из сплав.а, содержащего 20% кадмия и 80% цинка. Температура раствора при электрооса дении , рН-9.

Толщина покрытия устанавливается в пределах 15-20 мкм.

Во втором случае маршрутная технология изготовления включает предварительную подготовку поверхности,

включающую переходы обезжиривания, npoNBJBKH в горячей воде, травление, промывки в холодной воде, активизацию, фосфатирование, промывки, нейтрализацию и омыливание на установке БСМ 1/150;

высадку по предлагаемой технологии с применением смазок МР1 (ТУ-3801-Д9270;;

очистку поверхности от мыла на моечной машине 26.72.МОО;

накатку резьбы по предлагаемой технологии с применением смазки- сульфофрезол (ГОСТ 122-54);

очистку от мыла на моечной машине 26.72.МОО;

обжатие цилиндрической гайки по эллипсу на спецустановке; 5 1 подготовку поверхности деталей под нанесением покрытий включшощую переходы химического обезжиривания, промывки в холодной и горячей воде; электроосаждение покрытий сплавом кадмий- цинк, указанного состава по предлагаемой технологии. Детали, изготовленные по предлагаемому способу удовлетворяют требованиям.по качеству поверхности и корро зионной стойкости, причем значение усилий на наиболее тяжелонагруженных I7переходах приблизительно на 15% ниже по сравнению С известным и- на 36% (при выдавливании) и приблизительно 13% (при прошивке) по сравнению с известным способом. Использование предлагаемого спо соба при изготовлении металлических резьбовых крепежных деталей позволяет снизить трудоемкость изготовления на 20%, повысить стойкость.инструмента в 1,5-2 раза: и производительность на 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ГОЛОВКОЙ, ИМЕЮЩЕЙ ВНУТРЕННИЙ МНОГОГРАННИК И ФЛАНЕЦ, НА ХОЛОДНОВЫСАДОЧНОМ АВТОМАТЕ | 2007 |

|

RU2350424C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2006 |

|

RU2303502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ДЕРЖАТЕЛЯ ДВЕРИ | 2010 |

|

RU2443495C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2007 |

|

RU2344015C1 |

| Смазка для холодной штамповки металлов | 1978 |

|

SU827539A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, включающий предварительную обработку поверхности эаго тонки, ианесение на нее коррозионностойкого покрытия и холодное объемное деформирование заготовки, о т л и чающийся тем, что, с целью повышения коррозионной стойкости изделий и снижения трудоемкости их изготовления, нанесение покрытия осуществляют в процессе деформирования заготовки путем распыления суспензии.

55 65

Предлагаемый 80 Известный 93

63

120

Известный

+ положительные результаты испытаний. -отрицательные результаты испытаний.

Наличие Наличие очагов коррозии

несплошно-на торце, резьбе и цисти по линдрической части

торцу и

поверхно

сти резЬ

бы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля состояния линии связи | 1987 |

|

SU1411999A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Автоматический регулятор давления при отборе сжиженных газов | 1941 |

|

SU65527A1 |

Авторы

Даты

1985-07-07—Публикация

1980-01-18—Подача