В настоящее время измерение прогиба амортизаторов выполняется вручную, примитивными средствами и при массовом изготовлении амортизаторов требует наличия большого количества контроллеров.

Предлагаемый полуавтомат предназначен для автоматического измерения величины прогиба амортизаторов и для разбраковки их по этому параметру.

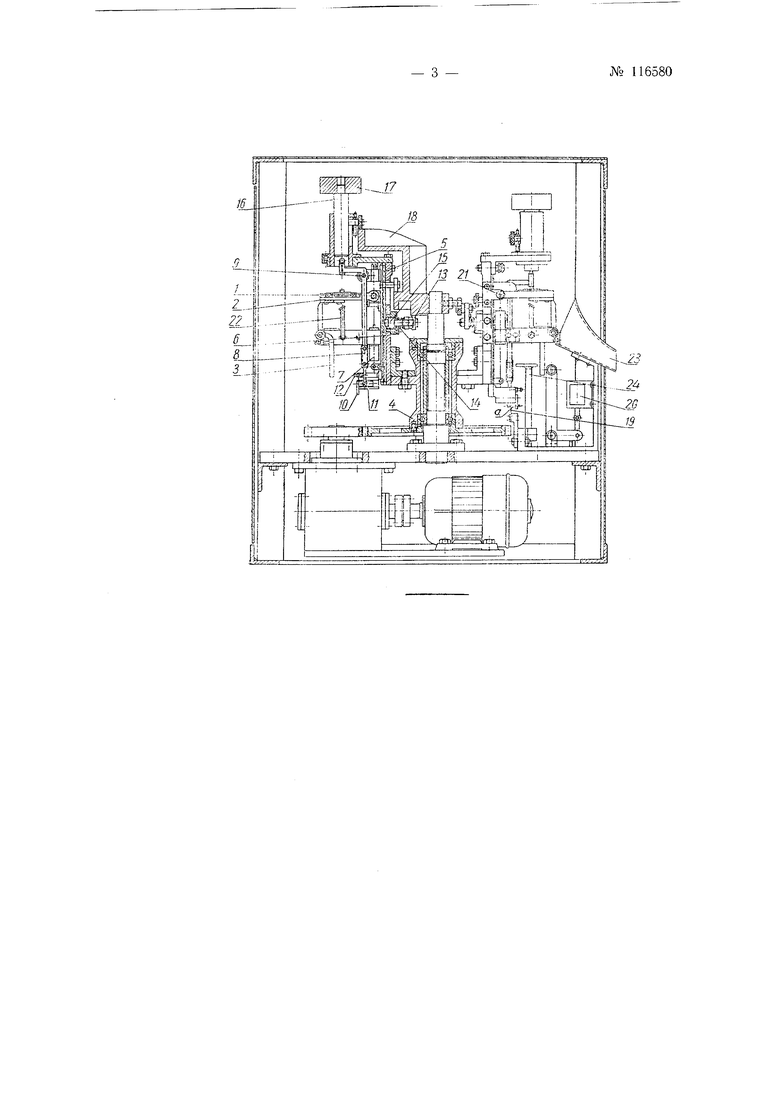

Основными узлами полуавтомата являются (см. чертеж); измерительные датчики, узел разбраковки и привод.

Работа полуавтомата протекает следующим образом.

Резинометаллический амортизатор вручную загружается во вкладып /, помещенный в рамке 2, которая опирается на рычаг 3. При вращении карусели 4, несущей измерительные датчики, опускается измерительная система, укрепленная на ползуне 5, перемещающемся в направляющей 6. Измерительная система уравновещена противовесом 7.

В непосредственный контакт с втулкой, амортизатора входит стрелка S, выполненная в виде неравноплечего рычага с осью вращения 9. Длинное плечо стрелки 8 связано с калибром 10, выполненным в виде ползуна и перемещающимся в направляющей 11, укреплепной на ползуне 5. При повороте стрелки 8 ее опорная поверхность приходит в соприкосновепие с втулкой амортизатора, а угол поворота стрелки ограпичен винтом 12, который запирает механизм стрелки 8. Винт 12 отрегулирован так, что, когда измерительная стрелка касается винта, подвижная система датчика зависает на втулке; это соответствует нулевому положению - началу измерения. При дальнейшем вращении карусели 4 ролик 13 сходит с кулачкового профиля, и под действием пружины 14 винт 15 (с большим шагом резьбы) заклинивает ползун 5

Л 116580- 2 -

в направляющей 6, чем достигается фиксация нулевого положения измерительной стрелки. Затем следует опускание штока 16 с контрольным грузом 17, который соответствует номинальной контрольной нагрузке.

Псследовательность работы измерительной системы определяется кулачком 18, который имеет три рабочих профиля, выполненных в определенной последовательности, соответствуюпдей порядку работы полуавтомата, а именно; опускание измерительной системы, фиксация нулевого положения и опускание контрольного груза на втулку амортизатора. Время выдержки амортизатора под нагрузкой обеспечивается скоростью вращения карусели и длиной рабочего профиля.

В нулевом положении, т. е. когда измерительная стрелка 8 прижимается к винту 12, контрольная планка калибра 10 ставится по шаблону от калибра на расстояние а, равное величине редуцированного прогиба.

В случае годного амортизатора величина перемещения контрольной планки калибра 10 лежит в пределах величины а. При вращении карусели контрольная планка задевает за рычаг 19 и воздействует на микровыключатель, включающий соленоид 20, который через рычажную систему приводит рычаг 3, освобождая, таким образом, рамку 2, которая падает, тюворачиваясь вокруг оси 21, и амортизатор штырем 22 сбрасывается в бункер готовой продукции 23.

В случае бракованной детали контрольная планка калибра 10 не задевает рычаг 19 и при дальнейшем вращении карусели 4 на опорный рычаг 5 воздействует клин 24; при этом рамка 2 падает и амортизатор сбрасывается в бункер бракованных деталей. При дальнейшем вращении карусели 4 происходит снятие контрольного груза, расклинивание ползуна 5 отжагнем винта 15 и, наконец, подъем измерительной системы. После этого процесс повторяется.

Полуавтомат имеет несколько измерительных датчиков и при данной скорости вращения карусели 4 обеспечивает высокую производительность.

Наладка полуавтомата допускает возможность контроля амортизаторов различных размеров.

Полуавтомат может быть установлен в поточной линии производства амортизаторов.

Предмет изобретения

1.Полуавтомат для контроля качества на прогиб резинометаллических амортизаторов, отличающийся тем, что, с целью автоматизации процесса контроля на карусели непрерывного движения, применен механический датчик с автоматической установкой нуля - начала измерения, осуществляемой посредством кинематического запирания стрелки относительно стойки измерительного датчика.

2.Полуавтомат по п. 1, отличающийся тем, что, с целью автоматизации последовательности операций контроля, он снабжен неподвижным кулачком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для отделки резинометаллических пластинчатых амортизаторов | 1959 |

|

SU126001A1 |

| Автомат для обрезки резиновых манжет | 1957 |

|

SU114218A1 |

| ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПРУЖИНСЖАТИЯ | 1972 |

|

SU328320A1 |

| Контрольный автомат к резьбонакатному станку | 1951 |

|

SU95928A1 |

| КОМПЛЕКСНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРАНЗИСТОРОВ | 1969 |

|

SU254662A1 |

| Полуавтомат для разбраковки кристаллов | 1973 |

|

SU492014A1 |

| УСТРОЙСТВО ДЛЯ ТРЕНИРОВКИ И ОБУЧЕНИЯ НАЧИНАЮЩИХ ТЯЖЕЛОАТЛЕТОВ | 2007 |

|

RU2365397C2 |

| МНОГОПОЗИЦИОННЫЙ ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ | 1969 |

|

SU254035A1 |

| Браковочно-мерильное устройство для трубчатого трикотажного полотна | 1983 |

|

SU1201377A1 |

| Динамометр | 1979 |

|

SU838434A1 |

Авторы

Даты

1958-01-01—Публикация

1958-02-24—Подача