Предметом изобретения является контрольный автомат к резьбонакатному станку для проверки резьбовых изделий типа винтов и шурупов, снабженный переносной головкой для транспортирования изделий на контрольный пункт.

Основным затруднением совмещения контрольной и производственных операций на высокопроизводительных резьбонакатных станках является несоответствие между продолжительностью изготовления и контроля каждого изделия.

Описываемый контрольный автомат обеспечивает -выборочный контроль проносящихся через него изделий, в результате чего производится разбраковка изделий по партиям с заранее установленным количеством изделийОсобенность контрольного автомата заключается в том, что привод переносной головки выполнен в виде ведущего кулачка, кинематически связанного с двумя взаимодействующими мальтийскими механизмами, параметры которых соответствуют заданному ритму контроля.

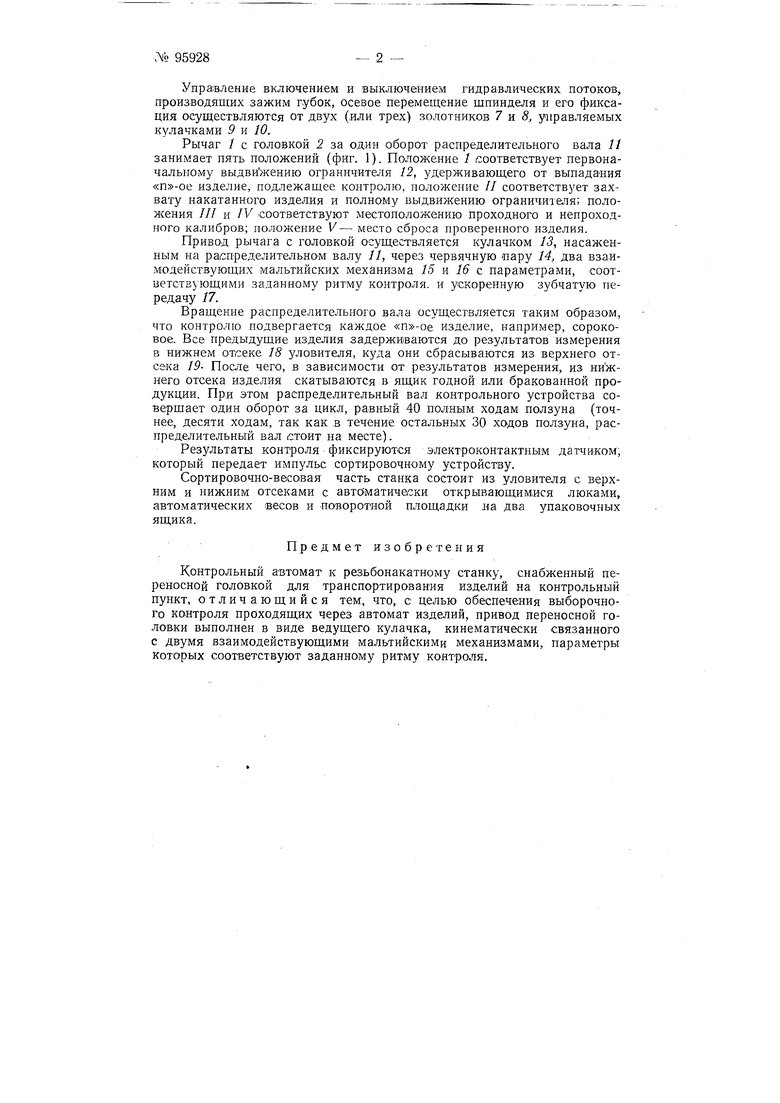

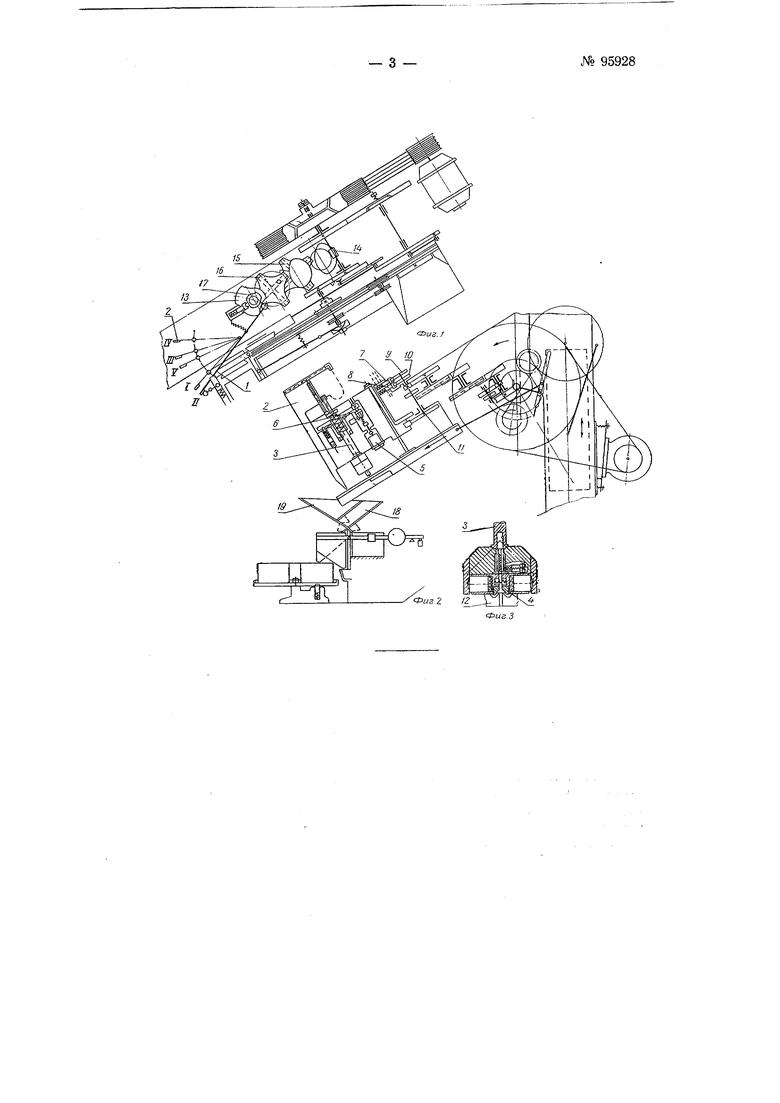

На фиг. 1 схема автомата в плоскости, параллепьной верхним торцам плашек; на фиг. 2 - та же схема в вертикальной плоскости; на фиг. 3 - схема захватывающих губок.

Контрольная часть автомата расположена в задней части резьбонакатного станка на выходе изделия (левая сторона фиг. 1). Контроль осуществляется жесткими калибрами (проходным и непроходным), установленными в плавающих опорах. Изделия подаются на измерение рычагом 1, на котором закреплена переносная головка 2, осуществляющая захват изделия, ввертывание его в резьбовой калибр и вывертывание из него. Головка 2 снабжена шпинделем 3, на конце которого находятся губки 4 для захвата и зажима изделия, осуществляемого гидравлически. При ввертывании изделия в калибр и вывертывании его, шпиндель получает вращательное движение от электродвигателя 5 через зубчатые передачи и перегрузочную кулачковую муфту 6 со спиральными зубьями. Осевое перемещение шпинделя производится от гидравлической системы.

95928

Управление включением и выключением гидравлических потоков, производящих зажим губок, осевое перемещение щпинделя и его фиксация осуществляются от двух (,или трех) золотников 7 VL 8, управляемых кулачками 9 и 10.

Рычаг / с головкой 2 за один оборот распределительного вала // занимает пять положений (фиг. 1). Положение / соответствует первоначальному выдвижению ограничителя 12, удерживающего от выпадания изделие, подлежащее контролю, положение // соответствует захвату накатанного изделия и полному выдвижению ограничителя; положения /Я и IV соответствуют местоположению проходного и непроходного калибров; положение V- место сброса проверенного изделия.

Привод рычага с головкой осуществляется кулачком 13, насаженным на распределительном валу 11, через червячную пару 14, два взаимодействующих мальтийских механизма 15 и 16 с параметрами, соответствующими заданному ритму контроля, и ускоренную зубчатую передачу 17.

Вращение распределительного вала осуп есгвляется таким образом, что контролю подвергается каждое изделие, например, сороковое. Все предыдущие изделия задерживаются до результатов измерения в нижнем отсеке 18 уловителя, куда они сбрасываются из верхнего отсека 19- чего, в зависимости от результатов измерения, из нижнего отсека изделия скатываются в ящик годной или бракованной продукции. При этом распределительный вал контрольного устройства соверщает один оборот за цикл, равный 40 полным ходам ползуна (точнее, десяти ходам, так как в течение остальных 30 ходов ползуна, распределительный вал стоит на месте).

Результаты контроля фиксируются электроконтактным датчиком, который передает импульс сортировочному устройству.

Сортировочно-весо-вая часть станка состоит из уловителя с верхним и нижним отсеками с автоматически открывающимися люками, автоматических весов и поворотной площадки на два упаковочных ящика.

Предмет изобретения

Контрольный автомат к резьбонакатному станку, снабженный переносной головкой для транспортирования изделий на контрольный пункт, отличающийся тем, что, с целью обеспечения выборочного контроля проходящих через автомат изделий, привод переносной головки выполнен в виде ведущего кулачка, кинематически связанного с двумя взаимодействующими мальтийскими механизмами, параметры которых соответствуют заданному ритму контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывный протяжной автомат | 1949 |

|

SU87539A1 |

| Автоматический станок для обработки шлицев в головках винтов | 1947 |

|

SU71088A1 |

| Автомат для контроля внутренней резьбы гаек | 1958 |

|

SU121241A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Автоматический станок для прорезания шлицев в головках винтов | 1952 |

|

SU100117A2 |

| Ротационный шлицепротяжной автомат | 1957 |

|

SU121645A1 |

| Непрерывно-протяжной станок с перемещающимся инструментом | 1959 |

|

SU124780A1 |

| МНОГОПОЗИЦИОННЫЙ СБОРОЧНЫЙ АВТОМАТ | 1971 |

|

SU435913A1 |

| МНОГОШПИНДЕЛЬНАЯ РЕЗЬБОНАРЕЗНАЯ ГОЛОВКА | 1967 |

|

SU205496A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

Авторы

Даты

1953-01-01—Публикация

1951-10-25—Подача