3

лем, нижний конец которого кинематически связан через рычаг с механизмом иривода, а верхний взаимодействует с одной из кареток, причем кассеты с гнездами для размещения кристаллов в момент выборки и укладки кристаллов размещаются в иромежутке между вакуумными наконечниками, установленными соосно друг другу и иодключеннымн к инсвмосистеме.

Для достижения цели иемаловажное значение имеет и тот факт, что поворотное основание выполнено в виде диска с возможностью фиксации, а вакуумные наконечники в момент выборки и укладки кристалла подсоединены к взаимно противоположным областям пневыосистемы (разрежения и давления), причем каждое гнездо кассет имеет сквозное отверстие.

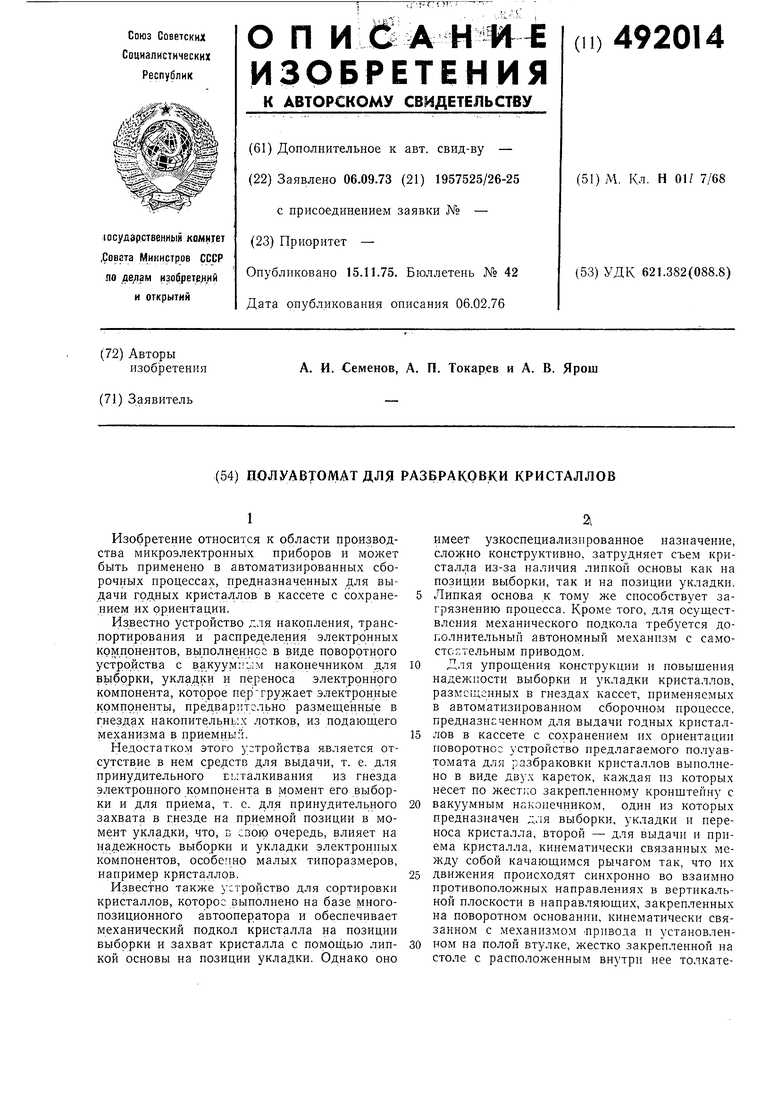

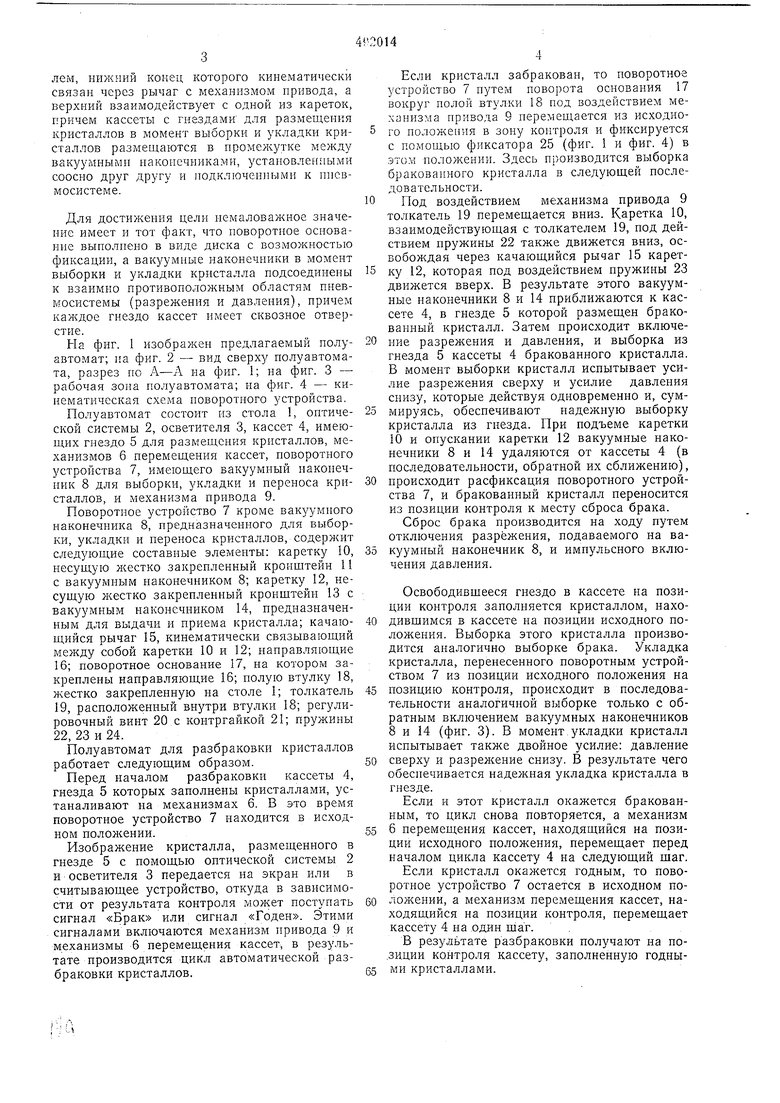

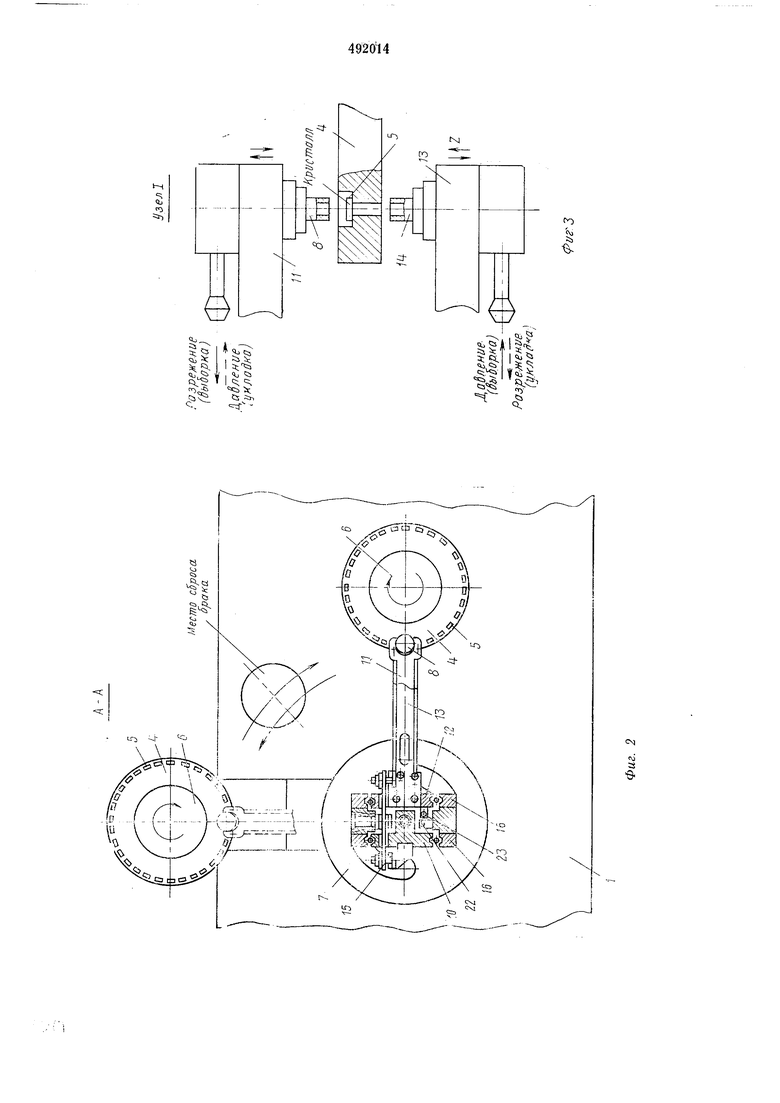

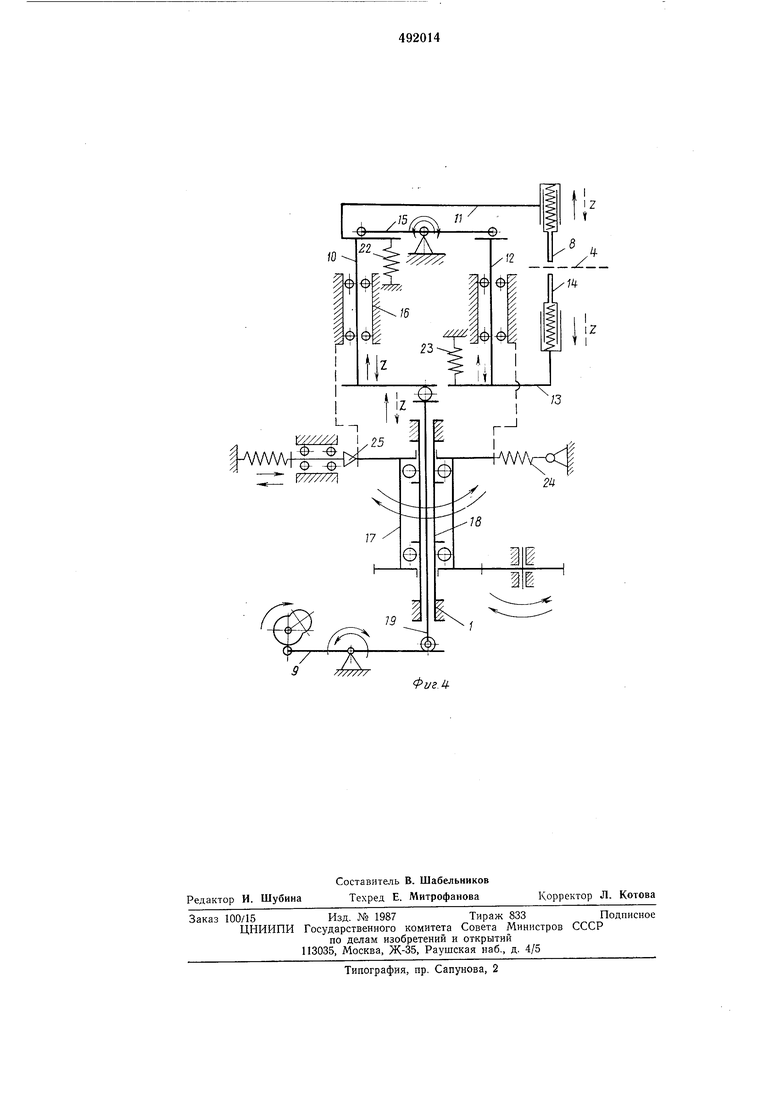

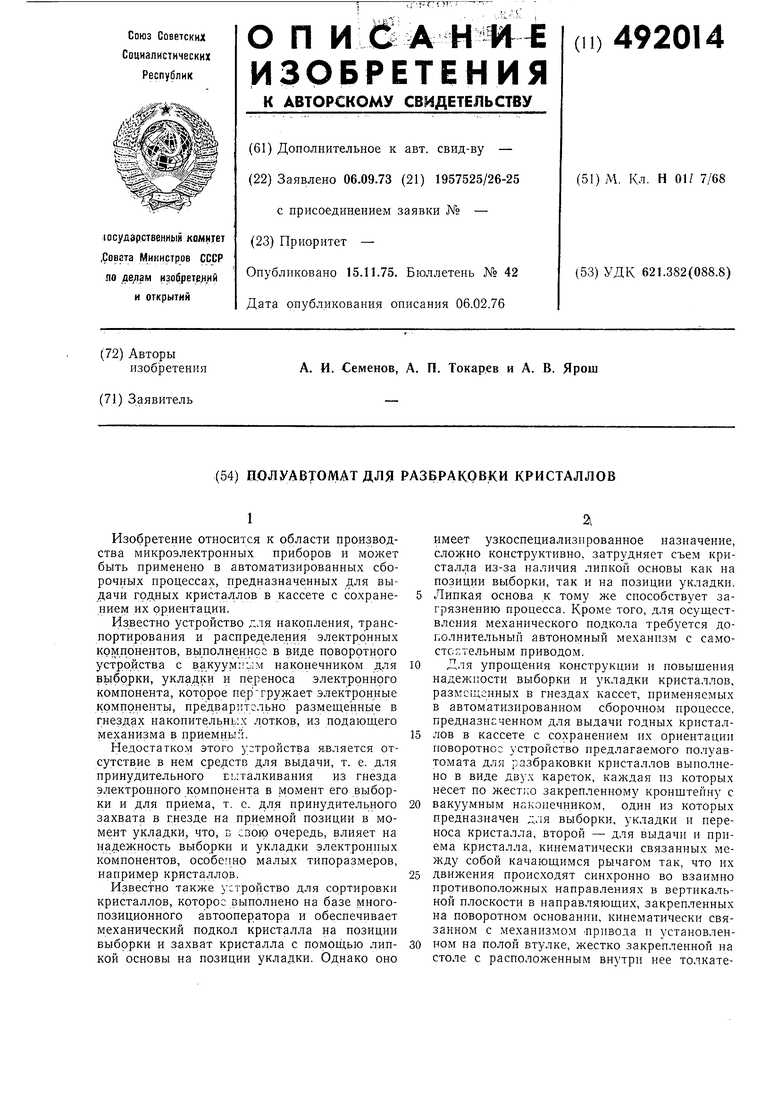

На фиг. 1 изображеи предлагаемый полуавтомат; на фиг. 2 - вид сверху полуавтомата, разрез по А-А на фиг. 1; на фиг. 3 - рабочая зона полуавтомата; на фиг. 4 - кинематическая схема новоротного устройства.

Полуавтомат состоит из стола 1, онтической системы 2, осветителя 3, кассет 4, имеющих гнездо 5 для размещения кристаллов, механизмов 6 иеремещения кассет, поворотного устройства 7, имеющего вакуумный наконечник 8 для выборки, укладки и переноса кристаллов, и механизма иривода 9.

Поворотное устройство 7 кроме вакуумного наконечника 8, предназначенного для выборки, укладки и нереноса кристаллов, содержит следующие составные элементы: каретку 10, несущую жестко закрепленный кроищтейн 11 с вакуумным наконечником 8; каретку 12, несущую жестко закрепленный кронщтейн 13 с вакуумным наконечником 14, нредназначениым для выдачи и приема кристалла; качающийся рычаг 15, кинематически связывающий между собой каретки 10 и 12; наиравляющие 16; поворотное основание 17, на котором закреплены направляющие 16; полую втулку 18, жестко закрепленную на столе 1; толкатель 19, расположенный внутри втулки 18; регулировочный винт 20 с контргайкой 21; пружины 22, 23 и 24.

Полуавтомат для разбраковки кристаллов работает следующим образом.

Перед началом разбраковки кассеты 4, гнезда 5 которых заполнены кристаллами, устаналивают на механизмах 6. В это время поворотное устройство 7 находится в исходном положении.

Изображение кристалла, размещенного в гнезде 5 с помощью оптической системы 2 и осветителя 3 передается на экран или в считывающее устройство, откуда в зависимости от результата контроля может поступать сигнал «Брак или сигнал «Годен. Этими сигналами включаются механизм привода 9 и механизмы 6 перемещения кассет, в результате производится цикл автоматической разбраковки кристаллов.

4

Если кристалл забракован, то поворотное устройство 7 путем поворота основания 17 вокруг полой втулки 18 под воздействием механизма привода 9 перемещается из исходного положения в зону контроля и фиксируется с помощью фиксатора 25 (фиг. 1 и фиг. 4) в этом иоложении. Здесь производится выборка бракованного кристалла в следующей иоследовательности.

Под воздействием механизма иривода 9 толкатель 19 перемещается вниз. Каретка 10, взаимодействующая с толкателем 19, иод действием пружины 22 также движется вниз, освобождая через качающийся рычаг 15 каретку 12, которая иод воздействием нружины 23 движется вверх. В результате этого вакуумные наконечники 8 и 14 приближаются к кассете 4, в гнезде 5 которой размещен бракованный кристалл. Затем происходит включеиие разрежения и давления, и выборка из гнезда 5 кассеты 4 бракованного кристалла. В момент выборки кристалл испытывает усилие разрежения сверху и усилие давления снизу, которые действуя одновременно и, суммируясь, обеспечивают надежную выборку кристалла из гнезда. При подъеме каретки 10 и опускании каретки 12 вакуумные наконечники 8 и 14 удаляются от кассеты 4 (в последовательности, обратной их сближению),

происходит расфиксация поворотного устройства 7, и бракованный кристалл переносится из позиции контроля к месту сброса брака.

Сброс брака производится на ходу путем отключения разрежения, подаваемого на вакуумный наконечник 8, и импульсного включения давления.

Освободивщееся гнездо в кассете на позиции контроля заполняется кристаллом, находивщимся в кассете на позиции исходного положения. Выборка этого кристалла производится апалогично выборке брака. Укладка кристалла, перенесенного поворотным устройством 7 из позиции исходного положения на

позицию контроля, происходит в последовательности аналогичной выборке только с обратным включением вакуумных наконечников 8 и 14 (фиг. 3). В момент,укладки кристалл испытывает также двойное усилие: давление

сверху и разрелсение снизу. В результате чего обеспечивается надежная укладка кристалла в гнезде.

Если и этот кристалл окажется бракованным, то цикл снова повторяется, а механизм

6 иеремещения кассет, находящийся на позиции исходного положения, перемещает перед началом цикла кассету 4 на следующий шаг. Если кристалл окажется годным, то поворотное устройство 7 остается в исходном положении, а механизм перемещения кассет, находящийся на позиции контроля, перемещает кассету 4 на .один щаг.

В результате разбраковки получают на по.зиции контроля кассету, заполненную годными кристаллами.

Регулировочным винтом 20 настраивают величину промежутка между вакуумными наконечниками 8 и 14, в котором размещаются кассеты 4 в момент выборки и укладки кристалла. Контргайкой 21 стопорят регулировочный винт 20.

Пружина 24 противодействует моментам инерции поворотного устройства 7 в крайних положениях, обеспечивая динамическую точность фиксации.

Формула изобретения

Полуавтомат для разбраковки кристаллов, содержащий стол, оптическую систему с осветителем, кассеты с гнездами для размещения кристаллов, механизмы перемещения кассет, поворотное устройство с вакуумным наконечником для выборки, укладки и переноса кристалла и механизм привода, отличающийс я тем, что, с целью упрощения конструкции и повышения надежности выборки и укладки кристаллов, поворотное устройство выполнено

в виде двух кареток, каждая-из которых несет по жестко закрепленному кронщтейну с вакуумным наконечником, один из которых предназначен для выборк, укладки и переноса крнста.лла, второй-для выдачи и прмема кристалла, кинематически связанных между собой качающимся рычагом так, что их движения происходят синхронно в вертикальной плоскости в направляющих, закрепленных во взаимно противоположных направлениях на поворотном основании, кинематически связанном с механизмом привода и установленном на полой втулке, жестко закрепленной па столе с расположенным внутри нее толкателем, нижний конец которого кинематически связан через рычаг с механизмом привода, а верхний взаимодействует с одной из кареток. причем кассеты с гнездами для размептения кристаллов в момент выборки и укладки кристаллов размещаются в промежутке между вакуумными наконечниками, установленными соосно друг другу н подключенными к пневмосистеме.

2S.

„,.vi,«

;.k. ;- / х X яь ( /у / / lA

,.aii:ig :x xv s A:v xLyfc Ji-i .„,/, j

i- . iirttii i /; I; / L

j-m-/i-ij if---.,/

.

j. miMit - m f

1Ш 12

15 П

ьч Ч

Hj

to

©

t

%

°ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

| Полуавтомат для сборки изделий типа галетных переключателей | 1981 |

|

SU1069971A1 |

| Автооператор | 1986 |

|

SU1364430A1 |

| КОМПЛЕКСНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРАНЗИСТОРОВ | 1969 |

|

SU254662A1 |

| Автомат сортировки и укладки кристаллов по группам | 1975 |

|

SU560653A1 |

| Полуавтомат для сборки пластинчатых магнитопроводов трансформаторов | 1983 |

|

SU1176395A1 |

| ПОЛУАВТОМАТ ДЛЯ НАБИВКИ СЕРДЕЧНИКОВ ТРАНСФОРМАТОРОВ | 1964 |

|

SU165819A1 |

| УСТРОЙСТВО КОНТРОЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1997 |

|

RU2143769C1 |

| Полуавтомат для подготовки радиодеталей с осевыми проволочными выводами к механизированному монтажу | 1961 |

|

SU147610A1 |

| Устройство для контроля и сортировки линз | 1980 |

|

SU910231A1 |

N

tV)

3

&

Авторы

Даты

1975-11-15—Публикация

1973-09-06—Подача