о сд

со

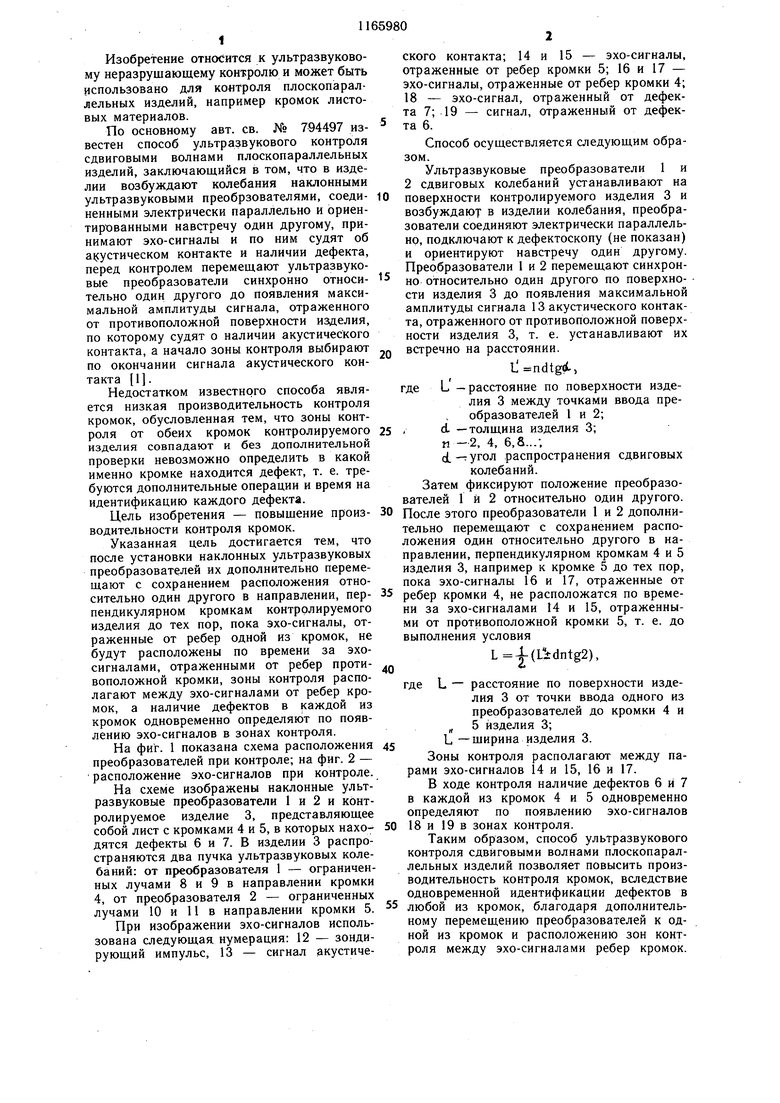

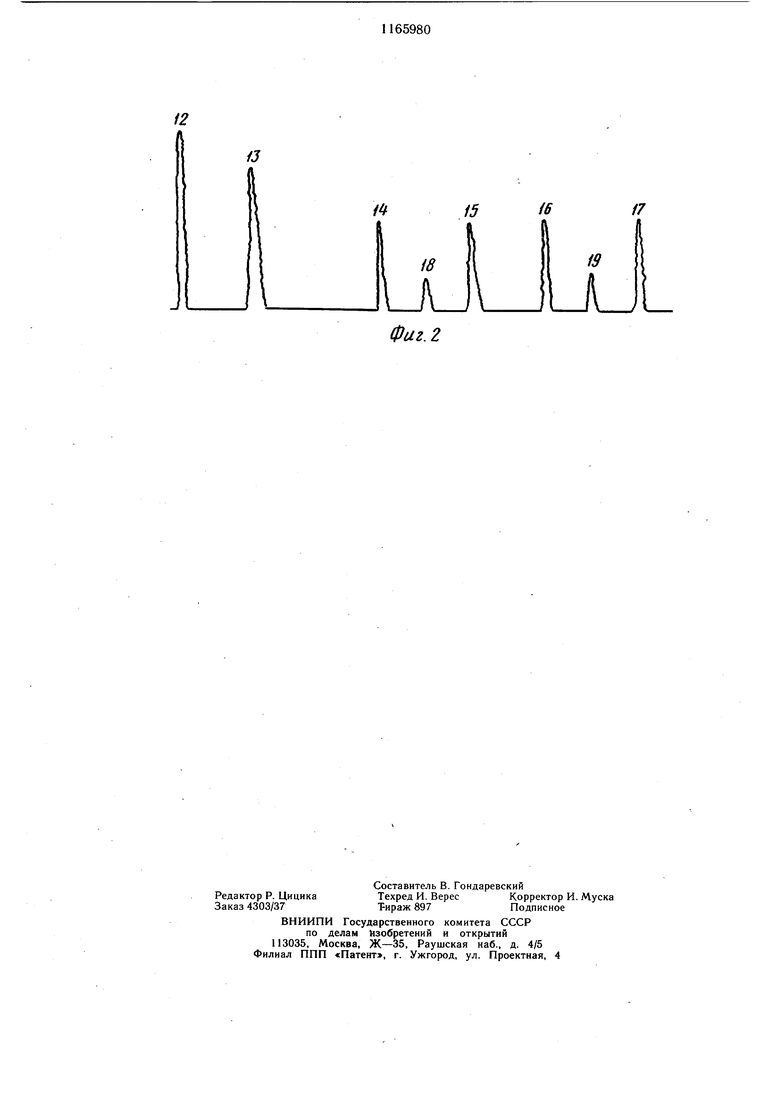

00 Изобретение относится к ультразвуковому неразрушающему контролю и может быть использовано для контроля плоскопараллельных изделий, например кромок листовых материалов. По основному авт. св. № 794497 известен способ ультразвукового контроля сдвиговыми волнами плоскопараллельных изделий, заключающийся в том, что в изделии возбуждают колебания наклонными ультразвуковыми преобрзователями, соединенными электрически параллельно и ориентирхзванными навстречу один другому, принимают эхо-сигналы и по ним судят об а1(устическом контакте и наличии дефекта, перед контролем перемещают ультразвуковые преобразователи синхронно относительно один другого до появления максимальной амплитуды сигнала, отраженного от противоположной поверхности изделия, по которому судят о наличии акустического контакта, а начало зоны контроля выбирают по окончании сигнала акустического контакта 1. Недостатком известного способа является низкая производительность контроля кромок, обусловленная тем, что зоны контроля от обеих кромок контролируемого изделия совпадают и без дополнительной проверки невозможно определить в какой именно кромке находится дефект, т. е. требуются дополнительные операции и время на идентификацию каждого дефекта. Цель изобретения - повышение производительности контроля кромок. Указанная цель достигается тем, что после установки наклонных ультразвуковых преобразователей их дополнительно перемещают с сохранением расположения относительно один другого в направлении, перпендикулярном кромкам контролируемого изделия до тех пор, пока эхо-сигналы, отраженные от ребер одной из кромок, не будут расположены по времени за эхосигналами, отраженными от ребер противоположной кромки, зоны контроля располагают между эхо-сигналами от ребер кромок, а наличие дефектов в каждой из кромок одновременно определяют по появлению эхо-сигналов в зонах контроля. На фиг. 1 показана схема расположения преобразователей при контроле; на фиг. 2 - расположение эхо-сигналов при контроле. На схеме изображены наклонные ультразвуковые преобразователи 1 и 2 и контролируемое изделие 3, представляющее собой лист с кромками 4 и 5, в которых находятся дефекты 6 и 7. В изделии 3 распространяются два пучка ультразвуковых колебаний: от преобразователя 1 - ограниченных лучами 8 и 9 в направлении кромки 4, от преобразователя 2 - ограниченных лучами 10 и 11 в направлении кромки 5. При изображении эхо-сигналов исполь зована следующая нумерация: 12 - зондирующий импульс, 13 - сигнал акустического контакта; 14 и 15 - эхо-сигналы, отраженные от ребер кромки 5; 16 и 17 - эхо-сигналы, отраженные от ребер кромки 4; 18 - эхо-сигнал, отраженный от дефекта 7; 19 - сигнал, отраженный от дефекта 6. Способ осуществляется следующим образом. Ультразвуковые преобразователи 1 и 2 сдвиговых колебаний устанавливают на поверхности контролируемого изделия 3 и возбуждают в изделии колебания, преобразователи соедиияют электрически параллельно, подключают к дефектоскопу (не показан) и ориентируют навстречу один другому. Преобразователи 1 и 2 перемещают синхронно относительно один другого по поверхности изделия 3 до появления максимальной амплитуды сигнала 13 акустического контакта, отраженного от противоположной поверхности изделия 3, т. е. устанавливают их встречно на расстоянии. L ndtgd., где L - расстояние по поверхности изделия 3 между точками ввода преобразователей 1 и 2; d -толщина изделия 3; и -2, 4, 6,а...; dL-тугол распространения сдвиговых колебаний. Затем фиксируют положение преобразователей 1 и 2 относительно один другого. После этого преобразователи 1 и 2 дополнительно перемещают с сохранением расположения один относительно другого в направлении, перпендикулярном кромкам 4 и 5 изделия 3, например к кромке 5 до тех пор, пока эхо-сигналы 16 и 17, отраженные от ребер кромки 4, не расположатся по времени за эхо-сигиалами 14 и 15, отраженными от противоположной кромки 5, т. е. до выполнения условия (L :dntg2), где L - расстояние по поверхности изделия 3 от точки ввода одного из преобразователей до кромки 4 и „ 5 изделия 3; L -щирииа изделия 3. Зоны контроля располагают между парами эхо-сигиалов 14 и 15, 16 и 17. В ходе контроля наличие дефектов 6 и 7 в каждой из кромок 4 и 5 одновременно определяют по появлению эхо-сигналов 18 и 19 в зоиах контроля, Таким образом, способ ультразвукового контроля сдвиговыми волнами плоскопараллельных изделий позволяет повысить производительность контроля кромок, вследствие однов ременной идентификации дефектов в любой из кромок, благодаря дополнительному перемещению преобразователей к одной из кромок и расположению зон контроля между эхо-сигналами ребер кромок.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультрозвукового эхо-импульсногоКОНТРОля | 1979 |

|

SU749210A1 |

| Способ ультразвукового контроля | 1979 |

|

SU794497A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ зеркально-теневого ультразвукового контроля с адаптивным пороговым уровнем | 2022 |

|

RU2787948C1 |

| Способ ультразвукового контроля зоны болтовых стыков рельсов | 2022 |

|

RU2791145C1 |

| Способ ультразвукового контроля качества изделий | 1985 |

|

SU1295326A1 |

| Способ ультразвукового контроля толщины плоскопараллельного образца | 1989 |

|

SU1728658A1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

| Способ ультразвукового контроля конических резьбовых соединений с упорными уступами | 1991 |

|

SU1792530A3 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СДВИГОВЫМИ ВОЛНАМИ ПЛОСКОПАРАЛЛЕЛЬНЫХ ИЗДЕЛИЙ по авт. св. № 794497, отличающийся тем, что с целью повышения производительности контроля, после установки наклонных ультразвуковых преобразователей их дополнительно перемеш,ают с сохранением расположения относительно один другого в направлении, перпендикулярном кромкам контролируемого изделия до тех пор, пока эхо-сигналы, отраженные от ребер одной из кромок, не будут расположены по времени за эхо-сигналами, отраженными от ребер противоположной кромки, зоны контроля располагают между эхо-сигналами от ребер кромок, а наличие дефектов в каждой из кромок одновременно определяют по появлению эхо-сигналов в зонах контроля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ультразвукового контроля | 1979 |

|

SU794497A1 |

Авторы

Даты

1985-07-07—Публикация

1984-01-06—Подача