В настоящее время д.тя получения метал.шческих сплавов в виде порошков применяются следующие методы; электролитическое осаждение, вихревое измельчение, распыление 11асплавлениого металла и совместное восстановление окислов. Все эти способы имеют существенные недостатки, ввиду чего применение их весьма ограничено.

Предлагаемый способ более соверщенен, так как он позволяет получать порошок с широким диапазоном по химическому составу, не требующий дополнительной обработки. Это достигается тем, что порошок сплава пол учают путем химико-термической обработки свободно засыпанного порошка или губки, изготовленной спеканием поро1лка чистого металла с двууглекислым аммонием.

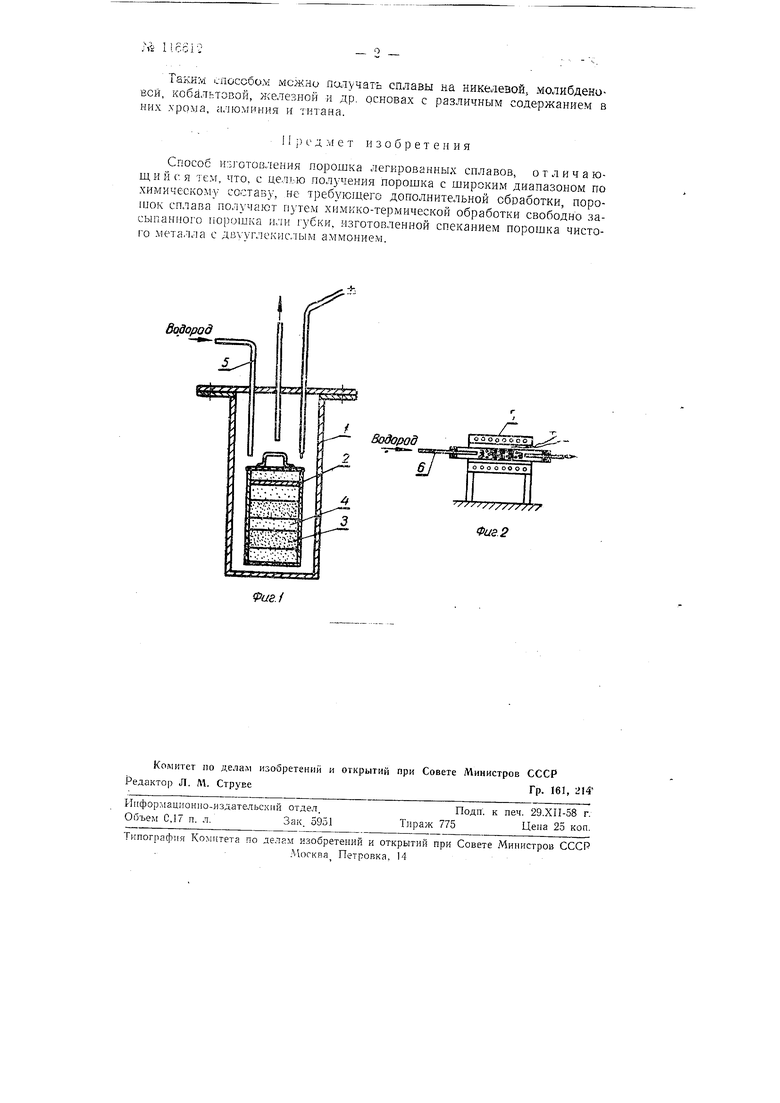

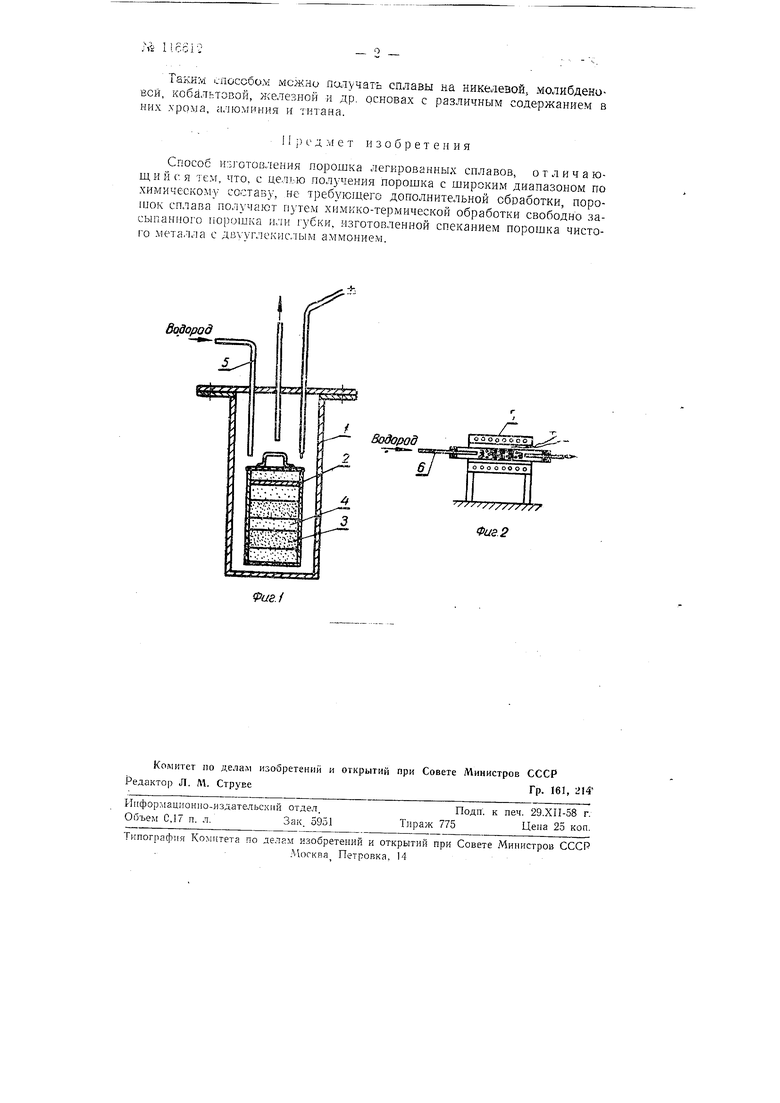

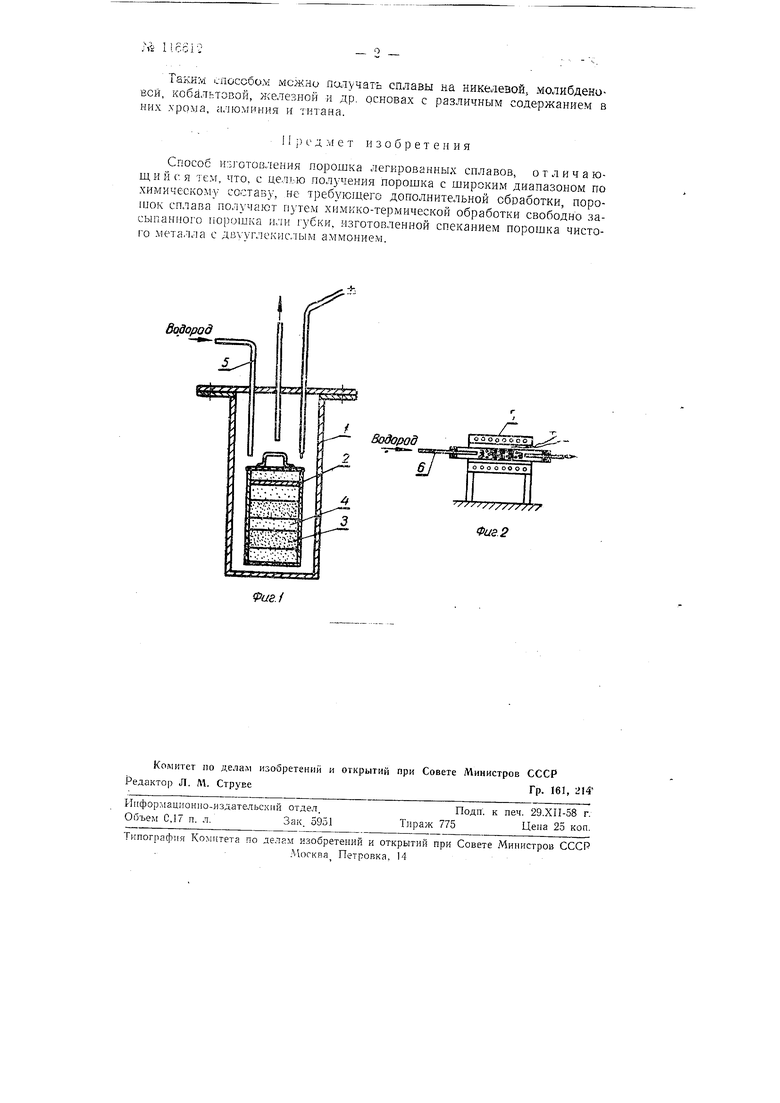

На фиг. 1 изображена схема изготовления порощка по предлагаемому способу при обработке его в твердых засыпках; на фиг. 2 - схема изготовления порошка при обработке его путем газового насьпцения.

При и спользовании предлагаемого способа металлические иорон1ки или высокопористая губка, изготовленная спеканием порошка с двууглекислым аммонием, подвергаются термодиффузионному насыщению в твердых засыпках или через газовую фазу.

Пасышеиие в твердых засыпках осуществляется в контейнере У, куда помещается тигель 2 с металлическим порошком или губкой .3, отдельные слои которых разделяются диффундирующей смесью 4. Последняя может состоять из одного или нескольких диффундирующих металлов (взятых в любых соотношениях), глинозема и хлористого аммония. Процесс насыщения производится в атмосфере водорода, поступающего по трубе 5 при 600-1400° с выдержкой от 10 мин. до 20 час.

При газовом насыщении хлористый водород, поступаюихий по трубе 5 в реакционное пространство печи 7, проходит через слой кускового металла. Образующиеся при этом хлориды металла подаются к по Ю11лку, осуществляя его насыщение.

Таким способом мсжно па учать сплавы на никелевой, молибденовей, кобальтовой, железной и др, основах с различным содержанием в них .хрома, алюминия и титана.

11 j) с д ,vi е т и 3 о б р е т е н и я

Способ изготовления порошка легированных сплавов, отличающ и и с. я тем, что, с целью получения порошка с широким диапазоном по химическому составу, не треб ующего дополнительной обработки, поро UOK сплава получают путем химико-термической обработки свободно засыпанпого порошка или губки, изготовленной спеканием порошка чистого металла с .тым аммонием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления порошков металлов со сферической формой частиц | 1960 |

|

SU144289A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВ ЛЕГИРОВАННЫХСПЛАВОВ | 1967 |

|

SU195634A1 |

| Способ получения легированных металлических порошков | 1987 |

|

SU1444085A1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Способ термодиффузионного хромирования деталей из стали или сплавов на основе железа с добавкой эмиттера в насыщающую порошковую смесь | 2022 |

|

RU2792514C1 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| СПОСОБ ДИФФУЗИОННОГО НАСЫЩЕНИЯ ДЕТАЛЕЙ | 2007 |

|

RU2347847C1 |

| Состав для комплексного насыщения изделий из ниобия и его сплавов | 1990 |

|

SU1724728A1 |

Водород

,-™-z: т

.24e3nL

Водород

smMim

Фае. 2

Авторы

Даты

1958-01-01—Публикация

1958-03-14—Подача