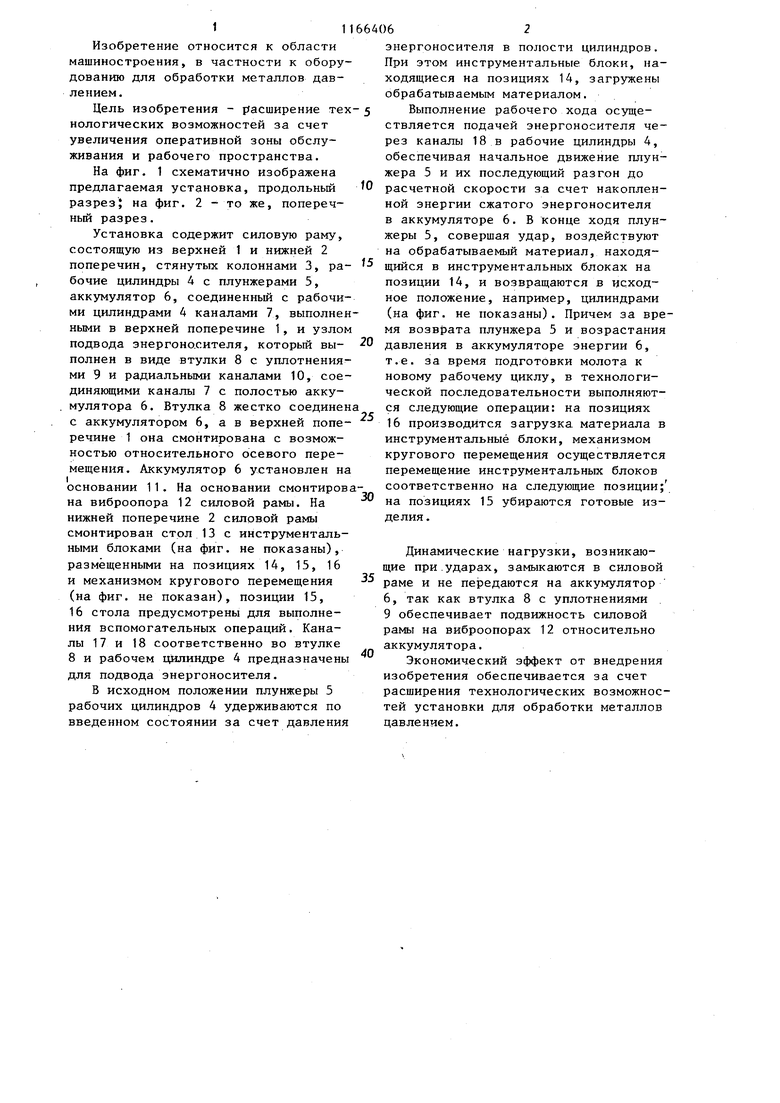

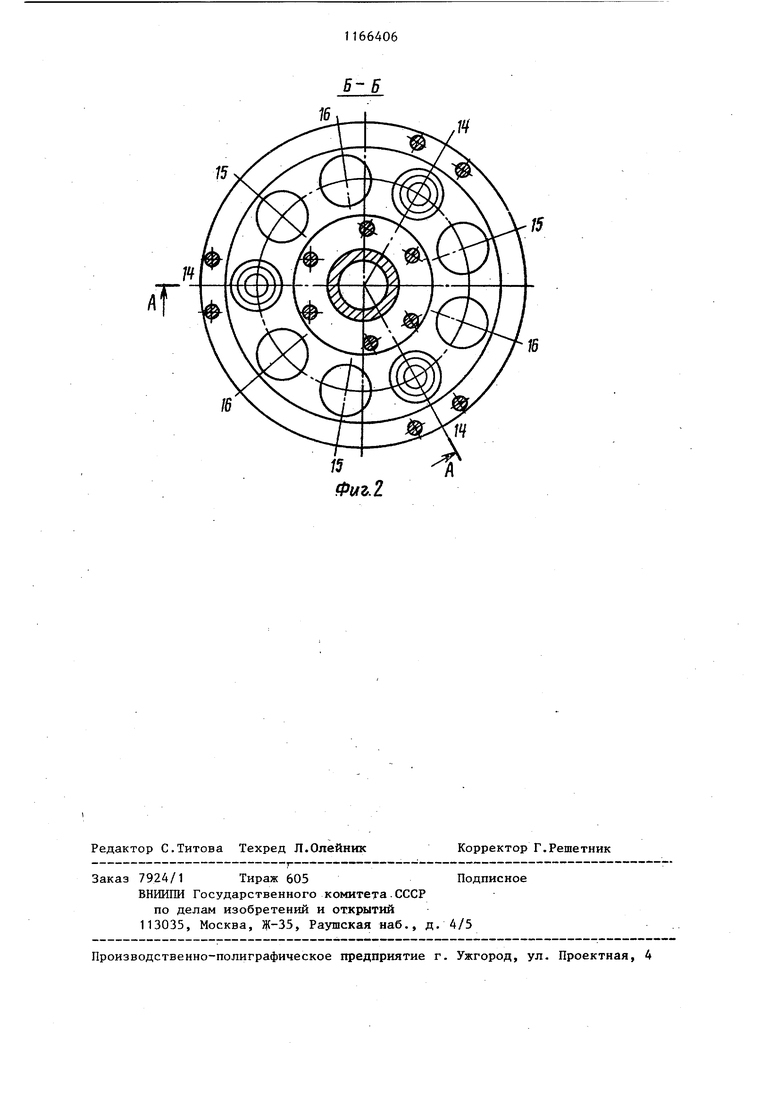

Изобретение относится к области машиностроения, в частности к обору дованию для обработки металлов давлением. Цель изобретения - расширение тех нологических возможностей за счет увеличения оперативной зоны обслуживания и рабочего пространства. На фиг. 1 схематично изображена предлагаемая установка, продольный разрез; на фиг. 2 - то же, поперечный разрез. Установка содержит силовую раму, состоящую из верхней 1 и нижней 2 поперечин, стянутых колоннами 3, ра бочие цилиндры 4 с плунжерами 5, аккумулятор 6, соединенньй с рабочи ми цилиндрами 4 каналами 7, выполнен ными в верхней поперечине 1, и узло подвода энергоно.сителя, который выполнен в виде втулки 8 с уплотнения ми 9 и радиальными каналами 10, сое диняющими каналы 7 с полостью аккумулятора 6. Втулка 8 жестко соедине с аккумулятором 6, а в верхней попе речине 1 она смонтирована с возможностью относительного осевого перемещения. Аккумулятор 6 установлен н основании 11. На основании смонтиров на виброопора 12 силовой рамы. На нижней поперечине 2 силовой рамы смонтирован стол 13 с инструментальными блоками (на фиг. не показаны), размещенными на позициях 14, 15, 16 и механизмом кругового перемещения (на фиг. не показан), позиции 15, 16 стола предусмотрены для выполнения вспомогательных операций. Каналы 17 и 18 соответственно во втулке 8 и рабочем цилиндре 4 предназначены для подвода энергоносителя. В исходном положении плунжеры 5 рабочих цилиндров 4 удерживаются по введенном состоянии за счет давления знергоносителя в полости цилиндров. При этом инструментальные блоки, находящиеся на позициях 14, загружены обрабатываемым материалом. Выполнение рабочего хода осуществляется подачей энергоносителя через каналы 18 в рабочие цилиндры 4, обеспечивая начальное движение плунжера 5 и их последующий разгон до расчетной скорости за счет накопленной энергии сжатого энергоносителя в аккумуляторе 6. В конце ходя плунжеры 5, совершая удар, воздействуют на обрабатываемый материал, находящийся в инструментальных блоках на позиции 14, и возвращаются в исходное положение, например, цилиндрами (на фиг. не показаны). Причем за время возврата плунжера 5 и возрастания давления в аккумуляторе энергии 6, т.е. за время подготовки молота к новому рабочему циклу, в технологической последовательности выполняются следующие операции: на позициях 16 производится загрузка материала в инструментальные блоки, механизмом кругового перемещения осуществляется перемещение инструментальных блоков соответственно на следующие позиции; на позициях 15 убираются готовые изделия . Динамические нагрузки, возникающие при.ударах, замыкаются в силовой раме и не передаются на аккумулятор 6, так как втулка 8 с уплотнениями 9 обеспечивает подвижность силовой рамы на виброопорах 12 относительно аккумулятора. Экономический эффект от внедрения изобретения обеспечивается за счет расширения технологических возможностей установки для обработки металлов давлением.

15

Ю

Щ

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ДЕФОРМИРОВАНИЯ | 1973 |

|

SU372780A1 |

| ГИДРАВЛИЧЕСКИЙ ЭТАЖНЫЙ ПРЕСС | 1997 |

|

RU2136499C1 |

| Гидропружинный молот | 1975 |

|

SU530724A1 |

| УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК | 1992 |

|

RU2006325C1 |

| Гидравлический ковочно-штамповочный пресс | 1976 |

|

SU770839A1 |

| ГИДРАВЛИЧЕСКИЙ ЭТАЖНЫЙ ПРЕСС | 1998 |

|

RU2157315C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| Установка для штамповки деталей | 1984 |

|

SU1340875A1 |

| ВЫСОКОСКОРОСТНАЯ МАШИНА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1972 |

|

SU419288A1 |

| Установка для завальцовки деталей | 1987 |

|

SU1549635A1 |

УСТАНОВКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая установ ленную навиброопорах раму в виде стянутых колоннами верхней и нижней поперечин, рабочий цилиндр и аккумулятор, смонтированные на раме и соединенные между собой каналом, расположенным в верхней поперечине, и узлом подвода энергоносителя, отФиг.1 личающаяся тем, что, с целью расширения технологических возможностей, она снабжена расположенными по окружности вокруг аккумулятора дополнительными рабочими цилиндрами, в верхней поперечине выполнены дополнительные каналы, соединяющие рабочие цилиндры с узлом подвода энергоносителя, а узел подвода энергоносителя выполнен в виде втулки с радиальными каналами для соединения каналов в верхней поперечине с полостью аккумулятора, причем втулка установлена соосно аккумулятору и смонтирована в верхней поперечине с возможностью осевого перемещения относительно последней.

| Молот | 1976 |

|

SU603475A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-15—Публикация

1984-01-04—Подача